轨道交通核心部件:车轴无损检测技术深度解析

轨道交通车轴作为承载和传递动力的核心安全部件,其完整性直接关系到行车安全。因此,对车轴实施严格的无损检测(NDT),无论是在其制造阶段还是在役期间,都具有至关重要的意义。车轴的无损检测策略根据其生命周期阶段的不同而有所侧重:新制车轴的检测在制造工厂内完成,旨在从源头保证质量;而在役车轴的检测则在机车车辆的修理厂、机务段及车辆段进行,核心目标是及时发现服役过程中产生的疲劳损伤。

一、 新制车轴的质量守门人:出厂无损检测

新制车轴的检测是一项系统性工程,旨在全面评估其内部材质和表面完整性,确保其在投入使用前不存在任何原始冶金缺陷或加工损伤。主要手段包括超声波探伤和磁粉探伤。

1.1 超声波探伤(UT):深入材质内部的“听诊器”

对于新制车轴,超声波检测是评估其内部质量的关键。国内普遍采用2.5 MHz的超声纵波进行检测,频率范围通常在2 ~ 5 MHz之间。检测内容覆盖三个维度:轴向透声、轴向探伤和径向探伤。

(1)轴向透声检查

此项检查主要评估车轴材料的声学通透性,它能间接反映材料的晶粒度是否均匀以及是否存在影响声波传播的内部缺陷。检测灵敏度的校准是保证结果可靠性的前提,需要借助专用的标准试块。

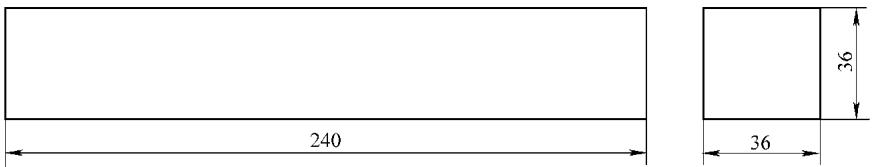

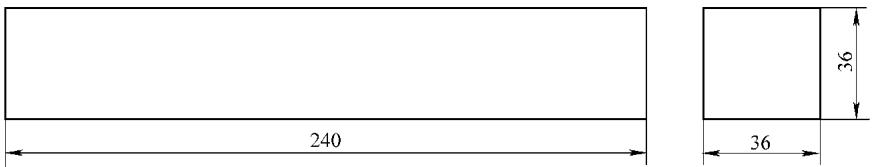

- 检测灵敏度标定:

- 基准(无顶针孔车轴):使用2.5P20Z探头在TS-1(40钢)或TS-1W(50钢)试块(如图1)上进行探测。调整仪器,使第10次底面回波的高度达到屏幕满幅度的90%,然后增加6dB的试块形状补偿和4~6dB的耦合补偿。这个增益水平即被设定为检测灵敏度。

- 有顶针孔车轴:在基准灵敏度的基础上,再增加3dB增益。

- 有螺栓孔车轴:在基准灵敏度的基础上,再增加6dB增益。

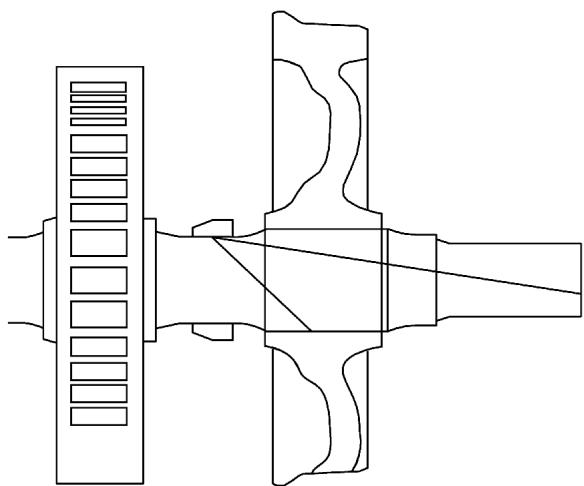

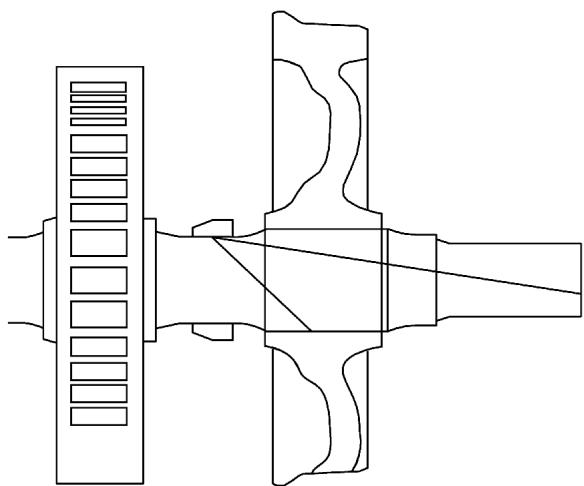

图1 TS-1和TS-1W试块外形尺寸图

- 质量标准:验收区域位于车轴端面1/2半径以内的圆形区域。在此区域内,若被检车轴的底波高度不低于满幅的90%,则判定为合格。如果底波高度低于90%,但高于45%,且这些低幅区域的总面积不超过验收区域总面积的1/16,仍可视为合格。

(2)轴向探伤检查

这项检查旨在发现沿轴向分布的内部缺陷。

- 探伤灵敏度:在上述轴向透声检查的基准灵敏度上,再增加3dB。

- 质量标准:验收标准与缺陷所处的位置有关,采用平底孔当量(FBH)来衡量缺陷尺寸。

- 距离车轴端头 0 ~ 380 mm 范围内:缺陷当量不得大于 Φ3 mm。

- 距离车轴端头 380 ~ 760 mm 范围内:缺陷当量不得大于 Φ6 mm。

- 从 760 mm 至车轴中心:缺陷当量不得大于 Φ10 mm。

(3)径向探伤检查

径向探伤用于检测车轴内部靠近表面的缺陷。

- 探伤灵敏度:

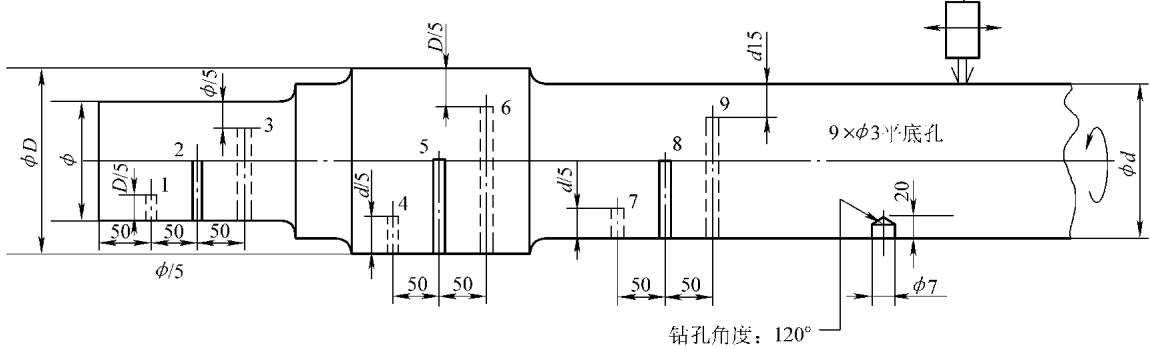

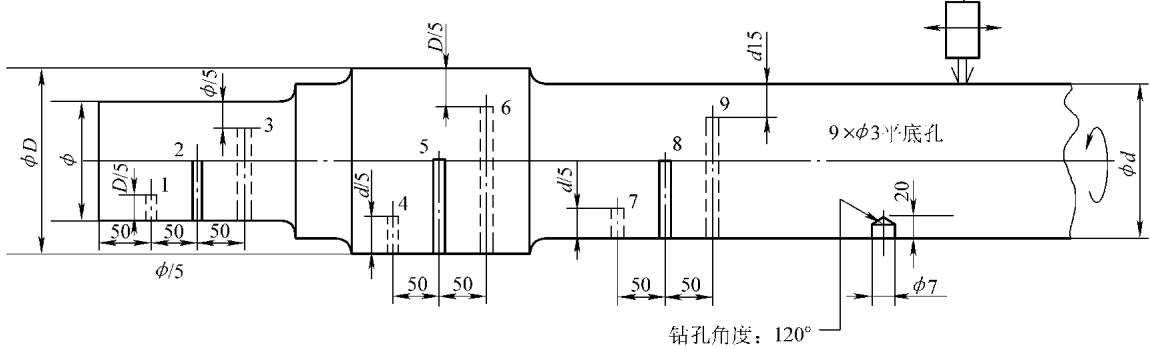

- 缺陷波幅度法:以Φ3 mm平底孔当量为基准。在TS-2试块(如图2)的轴颈、轮座和轴身等不同部位,分别探测对应的Φ3 mm平底孔,将其回波幅度调至满幅的50%。随后加入必要的声程补偿(通常为4dB)和耦合补偿,以此作为各部位的探伤灵敏度。

- 底面回波衰减法:在TS-2试块的轴身上探测Φ7 mm锥孔位置的底波,将其调整至满幅的50%,并加入耦合补偿,作为该方法的探伤灵敏度。

图2 TS-2车轴径向探测试块(注:图中序号为平底孔序号)

- 质量标准:以车轴中心线为轴,作一个半径为成品轴颈直径25%(0.25Φ)的圆柱面作为分界。

- 圆柱面以内:发现缺陷后,必须用底面回波衰减法复探。若复探时缺陷处的底波低于50%,则车轴不合格。

- 圆柱面以外:若缺陷当量大于Φ3 mm平底孔,车轴直接判为不合格。若不大于Φ3 mm,同样需用底面回波衰减法复探,底波低于50%则不合格。

1.2 磁粉探伤(MT):捕捉表面微瑕的“火眼金睛”

磁粉探伤专用于检测车轴整个外表面的开口或近表面缺陷。

- 探伤方法:通常要求采用复合磁化荧光磁粉探伤。通过直接通电法(产生周向磁场)和线圈法(产生纵向磁场)的复合,在车轴表面形成摆动或旋转磁场,从而一次性检测所有方向的缺陷。

- 磁粉与磁悬液:

- 磁粉粒径:不大于0.045 mm(320目)。

- 载液:可为水基或油基。水基载液需添加乳化剂、消泡剂、防锈剂等。油基载液常用无味煤油。

- 荧光磁悬液浓度:通常为 0.1 ~ 0.6 mL / 100 mL。

- 磁化规范:核心要求是使工件表面的磁场强度(H)至少达到2000 A/m,通常选择在2400 ~ 3200 A/m。

- 周向磁化电流:可依据经验公式

I = (8~10)D 或理论公式 I = HD / 320 计算,其中 I 是电流(A),D 是车轴最大直径(mm),H 是磁场强度(A/m)。

- 纵向磁化电流:关键在于与周向磁场匹配。一个简易的确定方法是:分别单独施加周向和纵向磁化,找到刚好能让A型试片(一种标准试片)显示的最小电流值I₁和I₂。这两者的比值即为匹配比例。根据已确定的周向磁化电流,按此比例即可设定纵向磁化电流。

- 退磁要求:探伤后必须退磁。在距探伤机4米以外测量车轴两端中心孔,其剩磁应不超过0.5 mT (5Gs)。

- 质量标准:新制车轴的表面质量标准极为严格。

- 零容忍缺陷:任何部位均不允许存在横向裂纹、纵向裂纹和横向发纹。“裂纹”指金属连续性被破坏形成的缺陷,而“发纹”则源于原材料中的微小夹杂物等经锻轧形成的缺陷。磁痕方向与车轴轴线夹角大于等于45°的为横向,小于45°的为纵向。

- 纵向发纹的允许限度:对不同部位的纵向发纹,有详细的长度和密度规定,例如:

- 轴颈:单个发纹长度不超25 mm,整个轴颈表面长度在2~25 mm的发纹总数不超过5条。

- 轮座惯性疲劳裂纹发生区(距后肩30mm内):单个发纹长度不大于5 mm,在特定面积内(3870 mm²)数量不超过10条。

- 圆弧处:不允许存在任何发纹。

- 连续性判断:间隔小于等于2 mm的多个发纹,应视为一条连续发纹,其总长度按累加计算。

车轴无损检测涉及复杂的标准和精细的操作,任何环节的疏忽都可能导致潜在风险。因此,要获得可靠的检测结果,对设备参数配置、标准试块应用、人员经验和质量体系都有极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测轨道交通部件无损探伤,可靠准确。欢迎沟通交流,电话19939716636

二、 在役车轴的健康监测:聚焦疲劳损伤

在役车轴的检测,其核心任务是发现并评估在长期交变应力作用下产生的疲劳裂纹。这些裂纹是导致车轴断裂的主要隐患。

2.1 超声波探伤:追踪疲劳裂纹的利器

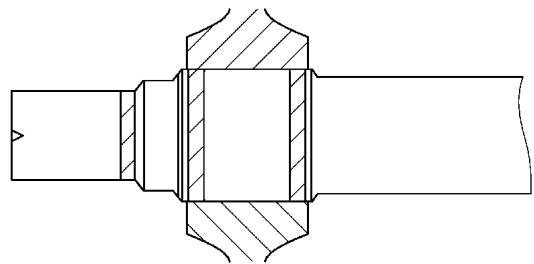

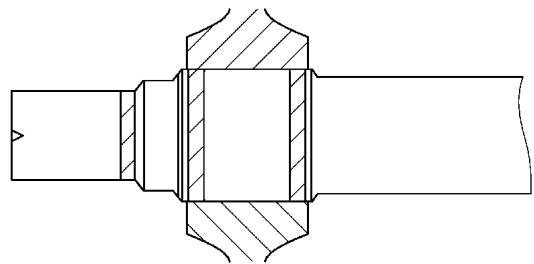

(1)探伤关键部位与参数

- 探伤部位:疲劳裂纹易萌生于应力集中区域,如图3所示的阴影部分,主要包括:

- 车轴轴颈根部

- 轮座镶入部外侧 10 ~ 30 mm 和内侧 5 ~ 30 mm 范围

- 制动盘及传动齿轮镶入部的内外侧

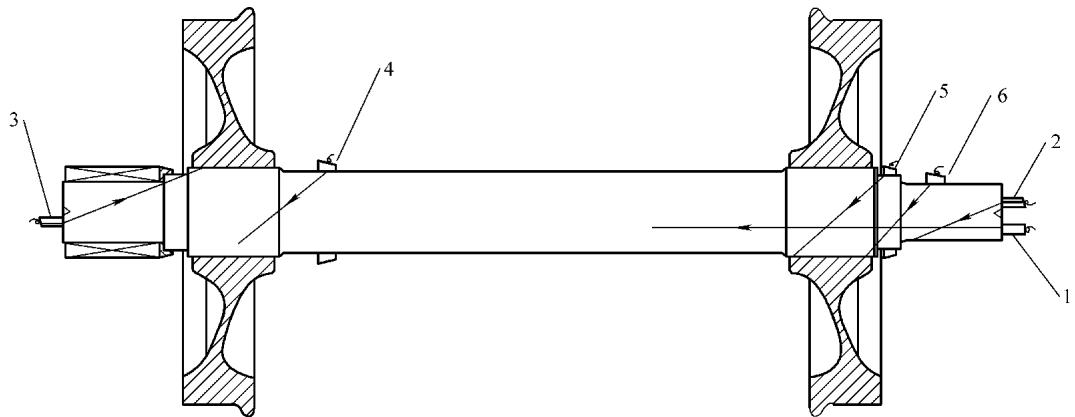

图3 疲劳裂纹易产生部位(阴影部分)

- 探伤频率:横波探头常用2.5 MHz,小角度纵波探头则为4 ~ 5 MHz。

- 探伤灵敏度:通常以人工裂纹为基准,车辆轴一般为1 mm深,机车轴为2 mm深。

(2)探伤方法比较与选择

针对在役车轴复杂的几何形状和检测环境,发展出了多种探伤方法,各有优劣。

- 纵波探伤法(直探头):这是最早使用的方法,从车轴端面入射,可对车轴全长进行扫查。它能有效发现较大的疲劳裂纹,并可弥补其他方法的不足。但其灵敏度较低,受车轴台阶和侧壁效应影响,一般只能检出深度超过4~5 mm的裂纹。

- 小角度纵波探伤法:同样从车轴端面入射,但声波斜向传播,兼具纵波和横波的部分特点。它主要用于探测轴颈和镶入部的疲劳裂纹,检测速度快、效率高。其缺点是干扰信号较多,且在探测轮座镶入部外侧时存在一定盲区。

- 横波探伤法:从轴身、轴颈或防尘板座等径向表面入射,对镶入部进行检测。这是目前可靠性最高的方法,灵敏度高、干扰少、无盲区。其主要挑战在于探测面为曲面,对探头耦合的稳定性要求更高。

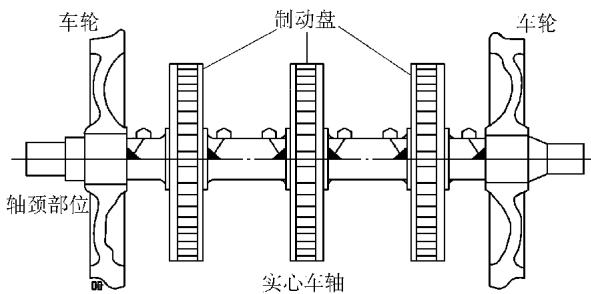

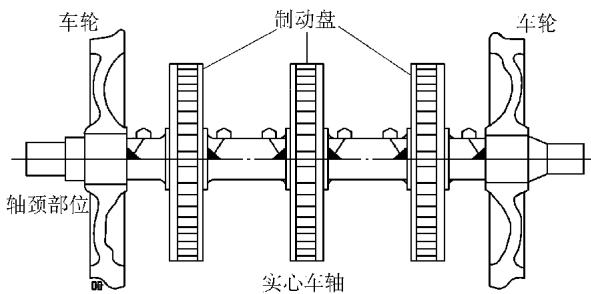

- 相控阵技术(PAUT):作为一项前沿技术,相控阵利用阵列换能器通过电控方式实现声束的扇形扫查和聚焦(如图4、图5)。无需移动探头即可覆盖大片区域,尤其对于带有制动盘等复杂结构的车轴,能很好地解决检测难题。

图4 车轴相控阵技术探伤示意

图5 相控阵技术声波扇形扫查原理

(3)轮对车轴探伤扫查策略

实际操作中,通常需要组合使用多种探头和方法,以确保检测的全面性。

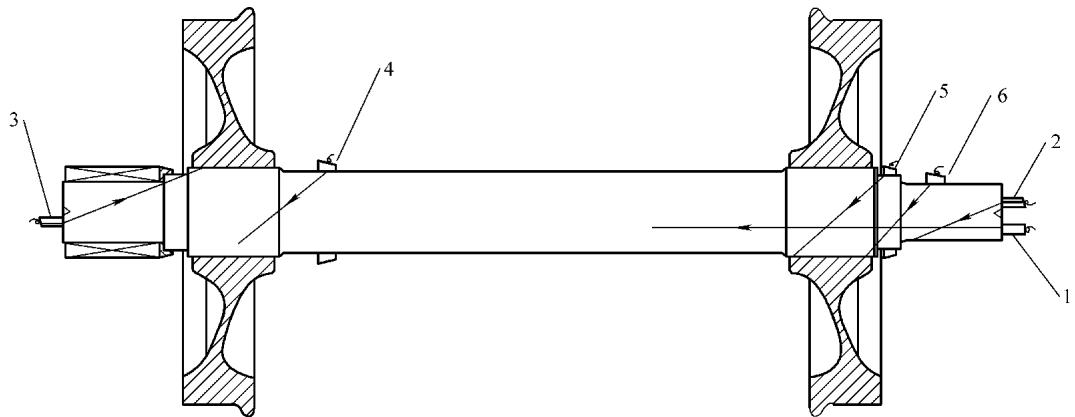

- 车辆轮对车轴:图6展示了针对车辆轮对的典型扫查方案,组合使用了纵波直探头、小角度纵波探头和横波探头,并根据轴承是否拆卸选择不同的扫查表面。

图6 车辆轮对车轴探伤扫查位置示意

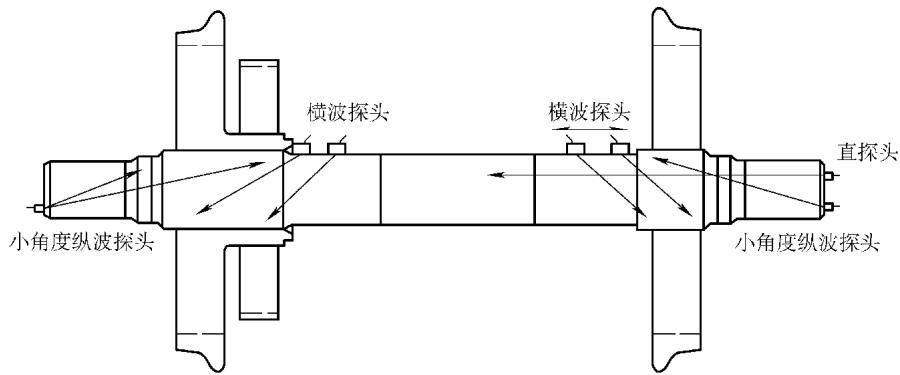

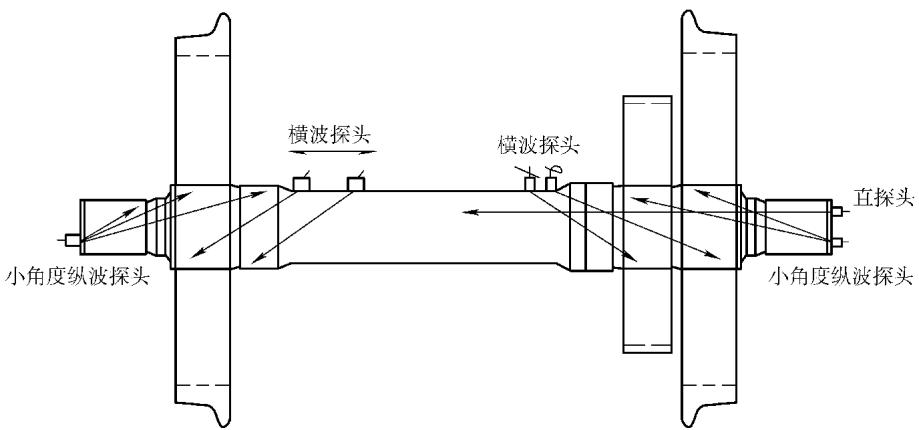

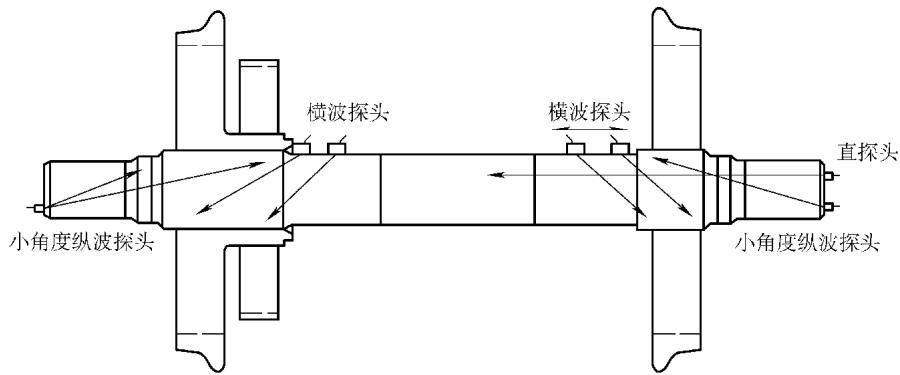

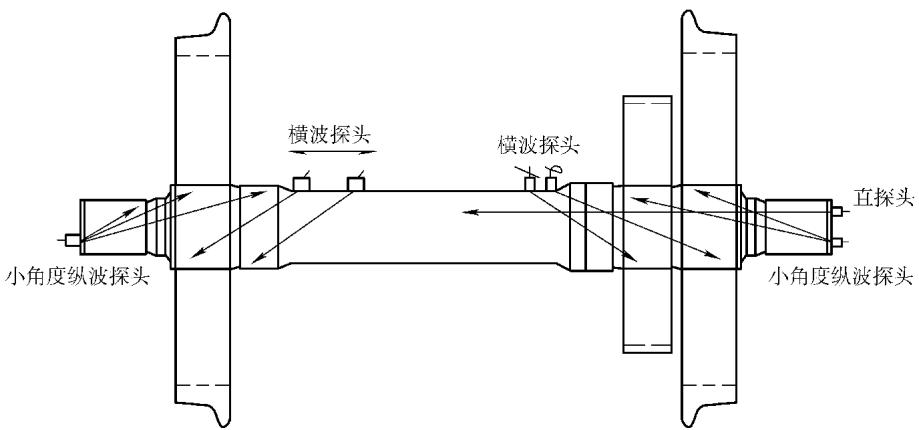

- 机车轮对车轴:机车车轴结构更为复杂,可供探测的表面有限。因此,必须根据具体结构灵活选择探伤策略。图7和图8展示了针对内燃机车和电力机车两种典型轮对的探伤方式。

图7 内燃机车轮对车轴探伤示意

图8 电力机车轮对车轴探伤示意

2.2 磁粉探伤:表面裂纹的最终确认

对于在役车轴,磁粉探伤同样是不可或缺的表面检测手段。

- 探伤部位:主要针对轮对不解体时车轴的外露部分,以及经过车削或磨削的加工部位。

- 技术要求:与新制车轴基本相同,推荐采用复合磁化荧光磁粉法。

- 退磁要求:探伤后必须退磁。根据车轴是否带轴承,剩磁标准略有不同:

- 不带轴承车轴:剩磁应不超过 0.7 mT (7Gs)。

- 带轴承(或轴承内圈)车轴:剩磁应不超过 1 mT (10Gs)。

- 质量标准:在役车轴的验收标准聚焦于使用中产生的缺陷。

- 疲劳裂纹:一旦发现,车轴必须报废或进行处理。

- 纵向发纹:圆弧部位的发纹必须切除。对于轴颈、防尘板座和轮座等部位,长度小于25mm且数量满足一定条件(各部位不超过5条,同一断面不超过3条)的发纹可不处理。但长度超过25mm的发纹必须切除。

在役车轴的无损检测,特别是对复杂机车轮对的检测,不仅需要先进的设备,更依赖于检测人员对裂纹萌生机理的深刻理解和丰富的现场操作经验。如何根据车轴结构和潜在风险点,制定出最优的组合检测方案,是确保行车安全的关键环节。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价