在高温、高应力环境下长期服役的金属构件,蠕变损伤是导致其最终失效的关键因素。如何精准、无损地评估材料内部的蠕变损伤程度,对于保障设备安全、预测构件寿命至关重要。超声波检测技术,凭借其对材料微观结构变化的敏感性,为这一难题提供了有效的解决路径。本文将深入探讨如何利用超声波的声速、衰减和反向散射(噪声)等关键参数,对材料的蠕变损伤进行多维度表征。

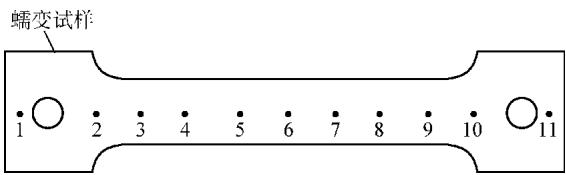

为了系统研究超声波与蠕变损伤的内在联系,我们设计了一系列受控实验。为排除碳化物夹杂物对超声波散射的潜在干扰,实验选用α铁作为基体材料。试样具体尺寸如图1所示,其计量长度为37mm,宽度8.5mm,厚度6.3mm。

图1 蠕变试验试样示意图(注:超声波测量沿试样长度在11个点进行,点2至点10间距均为1cm)

图1 蠕变试验试样示意图(注:超声波测量沿试样长度在11个点进行,点2至点10间距均为1cm)

共计12个试样在高纯度氩气保护下,于700°C的环境中进行蠕变试验。试验结束后,对试样进行表面平整处理,并沿其长度方向的11个指定点位,系统地测量了纵波、横波、表面波以及蠕波(也称爬波)的传播速度。其中,纵波速度在10MHz频率下测量,横波速度则在5MHz频率下进行。

声波在介质中的传播速度,直接反映了材料的弹性模量和密度。当材料内部因蠕变产生微孔洞时,其宏观弹性性能会发生改变,进而导致声速下降。

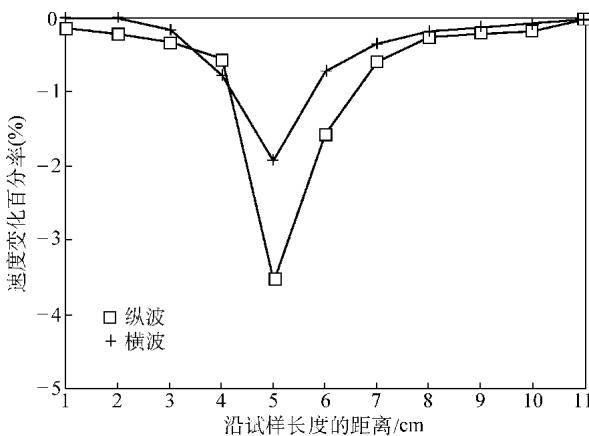

实验数据清晰地揭示了这一规律。以A20号试样为例,图2展示了沿试样长度方向,纵波和横波(偏振方向平行于应力轴)速度相对于试样端头标称值的变化情况。可以观察到,声速并非均匀分布,这直接印证了蠕变空穴在试样内部的非均匀性。最终,材料的断裂恰好发生在声速最低的区域,该区域也正是蠕变程度最严重的部位。

图2 沿试样长度的纵波和横波速度变化(注:A20试样纵波速度最大降幅达到3.4%)

图2 沿试样长度的纵波和横波速度变化(注:A20试样纵波速度最大降幅达到3.4%)

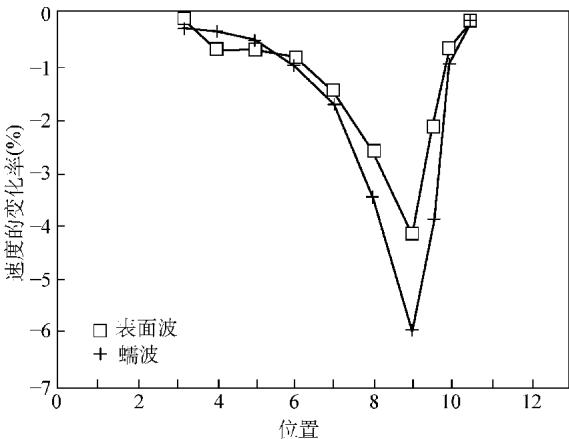

除了穿透整个材料厚度的体波(纵波和横波),对于表层损伤的探测,表面波和蠕波显示出更高的灵敏度。如图3所示,在A9号试样上测得的表面波(10MHz)和蠕波(由5MHz、90°折射纵波产生)速度均随损伤加剧而下降。蠕波速度的下降趋势甚至比表面波更为显著,这与其产生机制有关——蠕波源于纵波变换,而表面波则由横波变换而来。

图3 试样A9中测得的表面波与蠕波速度变化

图3 试样A9中测得的表面波与蠕波速度变化

如何选择合适的波型? 这取决于构件的几何形状和预期的损伤位置。

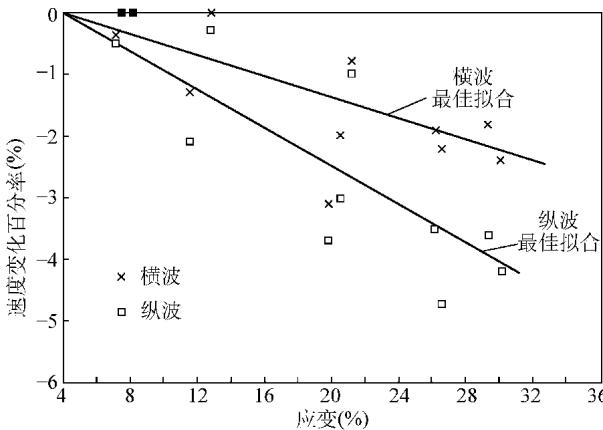

图4定性地展示了声速下降与蠕变应变之间的关系。这种关系是评估和预测材料损伤程度的基础。然而,图中数据的分散性也较大。其根本原因在于,这是将试样中“单点最小速度”与“试样平均应变”进行关联的结果。若要建立更精确的对应关系,必须深入到微观层面,将特定点的声速与该点的晶粒边界状态、空穴尺寸与数量直接关联。这样的分析需要详尽的冶金学检验,对微裂纹和受损晶粒进行定量统计。

图4 蠕变损伤与超声波速度下降的定性关系

图4 蠕变损伤与超声波速度下降的定性关系

要获得可靠的声速-损伤关联曲线,需要进行精细的微观组织分析与定量表征。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测材料蠕变损伤评估,可靠准确。欢迎沟通交流,电话19939716636

当材料中出现孔洞或微裂纹时,这些不连续的界面会成为超声波的散射体,导致声能损失,宏观上表现为声衰减增大、回波高度降低。

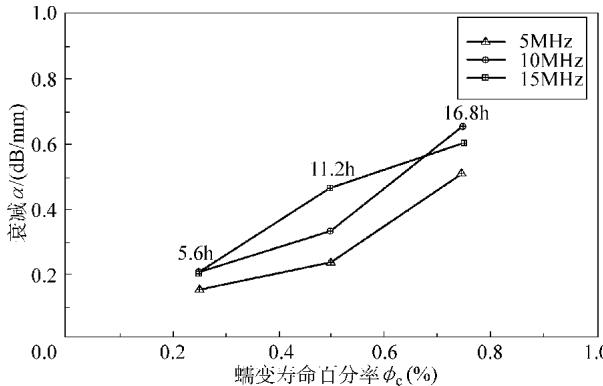

对2.25Cr-1Mo钢在220MPa应力、550°C温度下进行蠕变试验,并使用5MHz、10MHz和15MHz的宽带纵波探头进行检测。如图5所示,超声波衰减系数随着蠕变寿命百分比的增加而显著增大,这清晰地反映了内部散射体(损伤)的累积过程。需要指出,此处的衰减测量包含了散射损失,因此在试样厚度变化的区域进行直接比较时需格外谨慎。

图5 蠕变寿命百分率与超声波衰减系数的关系

图5 蠕变寿命百分率与超声波衰减系数的关系

材料内部的晶粒、相界以及缺陷都会对声波产生散射,其中反向散射的信号构成了我们常说的“材料噪声”。蠕变过程中,孔洞的形成与长大、晶粒边界的变形,都会改变材料的散射特性,从而使噪声水平升高。

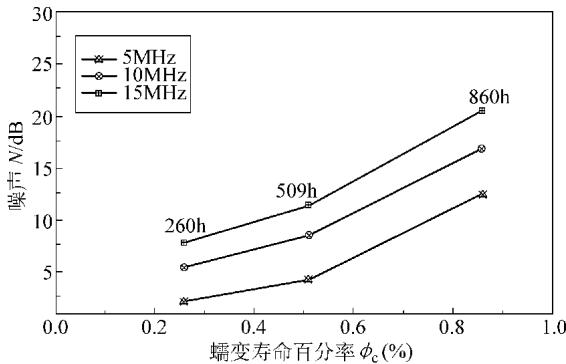

图6展示了2.25Cr-1Mo钢试样(105MPa, 600°C)在不同蠕变寿命阶段的噪声水平。可以看到,随着蠕变损伤的加剧,噪声信号显著增强。声反向散射测量提供了一种评估蠕变损伤的有效手段,其测量值与损伤程度直接相关,使其成为一种极具潜力的状态评估工具。

图6 噪声与蠕变寿命百分率的关系曲线

图6 噪声与蠕变寿命百分率的关系曲线

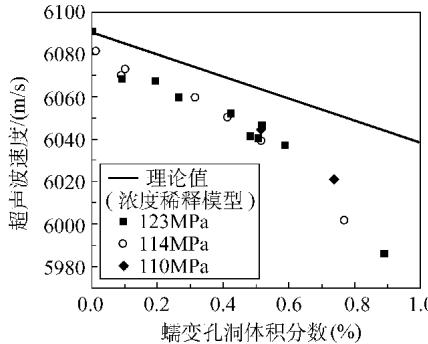

超声波检测方法并非“万金油”。其有效性高度依赖于材料本身的蠕变损伤机制。Jaiwon Byuon等人对两种镍基高温合金(PM1000和IN738LC)的研究,极为有力地说明了这一点。

图7 PM1000合金中蠕变孔洞体积分数与声速的关系

图7 PM1000合金中蠕变孔洞体积分数与声速的关系

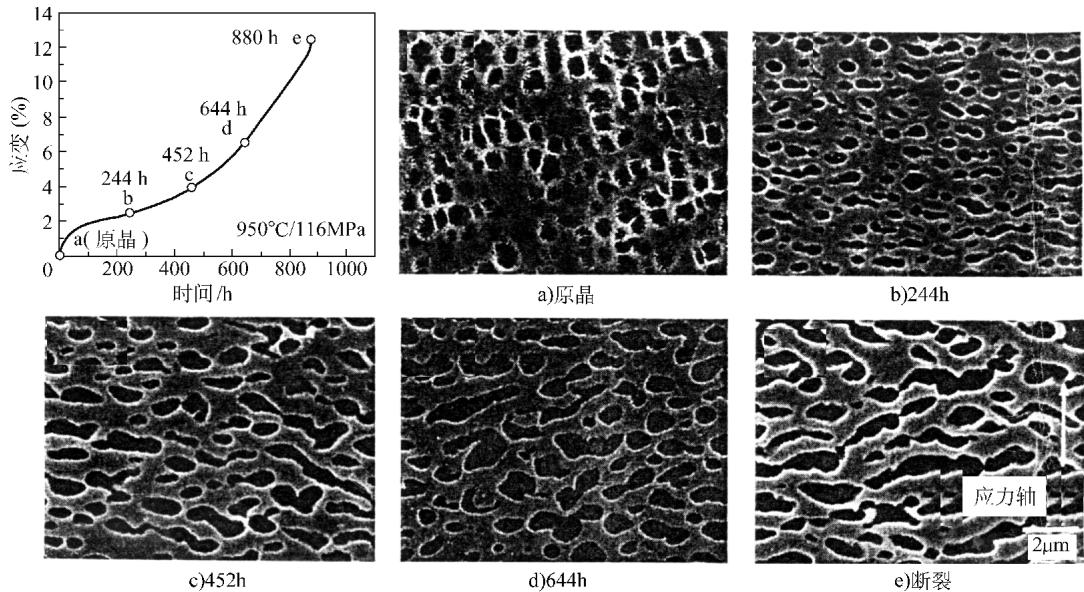

图8 IN738LC合金的蠕变曲线及不同阶段的微观组织(FESEM图像)

图8 IN738LC合金的蠕变曲线及不同阶段的微观组织(FESEM图像)

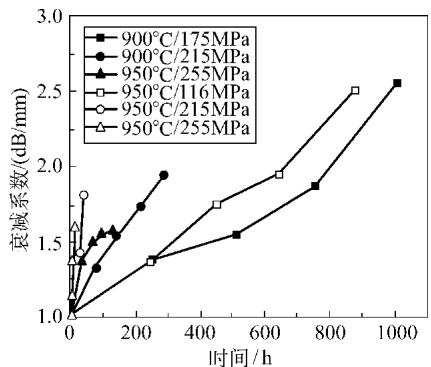

那么,对于IN738LC这类合金,我们该如何评估其损伤?答案在于声衰减。如图9所示,该合金的超声波衰减系数随蠕变时间的增长呈现出良好的线性关系。这里的衰减增加,主要源于“筏排组织”对声波的强烈散射,而位错、点缺陷等其他微观缺陷的贡献则可以忽略不计。

图9 IN738LC合金中超声波衰减与蠕变时间的关系

图9 IN738LC合金中超声波衰减与蠕变时间的关系

这两个案例的鲜明对比揭示了一个核心原则:无损检测方法的选择与应用,必须建立在对特定材料具体损伤机制的深刻理解之上。 脱离了材料科学的背景,单纯依赖检测信号,很可能得出错误的结论。如果您在实际工作中也面临类似的高温合金失效分析或寿命评估挑战,我们非常乐意与您一同探讨解决方案。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价