在恒定温度与应力作用下,固体材料会发生一种缓慢且持续的塑性变形,这一现象在工程领域被称为蠕变(Creep)。对于金属材料而言,蠕变通常发生在高温工况下——即温度超过其熔点绝对温度的50%——而此时的承载应力,往往远低于材料在常温下的屈服强度。这种看似温和的工况,却能对材料造成不可逆的累积损伤。

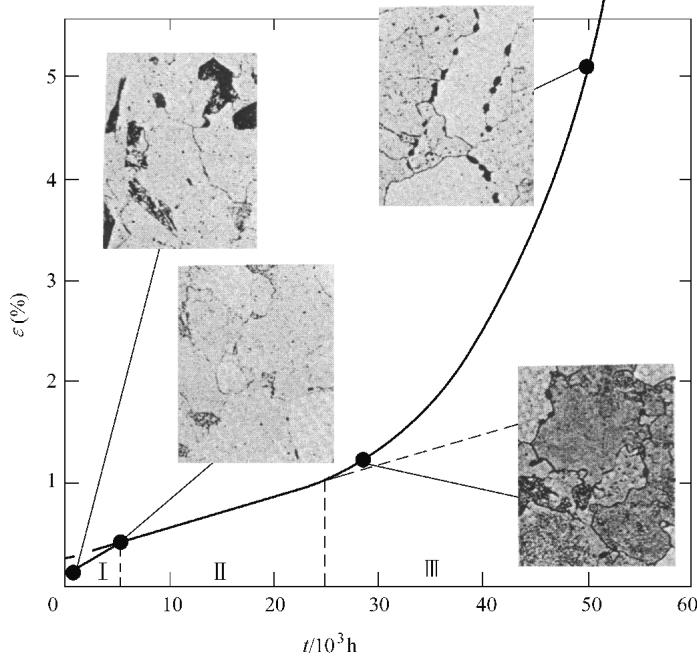

金属的蠕变过程并非一蹴而就,其损伤演化可以用蠕变曲线来精确描述。以图1中展示的14MoV63钢为例,在550°C和98 MPa应力条件下,其蠕变损伤的微观形貌演变清晰可见。损伤往往始于晶粒边界,以微小孔洞的形式萌生,随后这些孔洞不断长大、聚合,最终汇合成致命的微裂纹。

图1 14MoV63材料在550°C、98 MPa条件下的蠕变损伤发展

然而,晶界孔洞的形成与增长仅仅是蠕变损伤的表象之一。在微观世界里,还同步发生着一系列更为复杂的组织结构变化,这些变化同样是蠕变损伤的组成部分。例如,材料内部的脱溶和溶质偏析、高温环境引发的气体-金属反应,乃至环境中脆化元素向晶界的渗透,都会协同作用,从根本上削弱材料的断裂韧性。这种综合性的材料性能劣化,直接威胁到关键承压部件的安全持续运行。

正因如此,蠕变损伤成为了动力装备领域一个挥之不去的“幽灵”。从电站的蒸汽管路、过热器管,到航空发动机的涡轮叶片,这些长期服役于高温高应力环境的核心部件,都是蠕变损伤的高发区。一个尤为棘手的问题是,当宏观裂纹远未形成时,蠕变可能已经在材料内部造成了严重的累积损伤。因此,通过无损检测(NDT)技术准确评估在役部件的蠕变损伤程度,并预测其剩余寿命,显得至关重要。

传统的蠕变检测方法之一是表面复型技术。通过对构件表面进行抛光处理,再利用光学显微镜或扫描电镜(SEM)分析复型试样,可以有效观察到蠕变早期的孔洞。这种方法虽然直观,但其局限性也十分明显:它只能反映表面的损伤状态,对于内部损伤无能为力;同时,整个操作流程耗时费力,对于大面积构件的全面检测而言几乎不具备可行性。

要突破表面检测的局限,深入材料内部探查损伤的真实情况,就需要借助更先进的检测技术。当前,基于超声波和电学原理的无损检测方法,为评估体积性蠕变损伤提供了新的可能。选择何种检测方法,以及如何精准解读检测信号,其根本前提在于对具体材料在特定工况下的蠕变损伤机制有足够深刻的理解。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测金属蠕变损伤检测,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价