渗透检测中的表面多余渗透液去除技术:工艺方法与关键控制点

在渗透检测(Penetrant Testing, PT)流程中,去除试件表面的多余渗透液是一个极为关键的控制环节。其核心目标是在彻底清洁试件表面背景的同时,完整保留缺陷内部捕获的渗透液。这些留存在微观不连续性中的指示介质,是后续形成高对比度荧光或着色显示的基础。因此,这一步骤的执行质量直接决定了检测的信噪比与灵敏度,是确保缺陷可靠检出的前提。

操作中需要警惕,清洗剂的化学成分不应对渗透剂造成损害。一个典型的例子是,对于含水清洗剂,0.5%的硅含量能提供优良的无污染清洗效果,但若含量攀升至4.0%,则可能反而将裂纹开口“封死”,导致漏检。

根据渗透剂系统类型的不同,业界发展出了四种主流的去除工艺,即方法A、B、C和D。

方法A:水洗型渗透剂的去除工艺

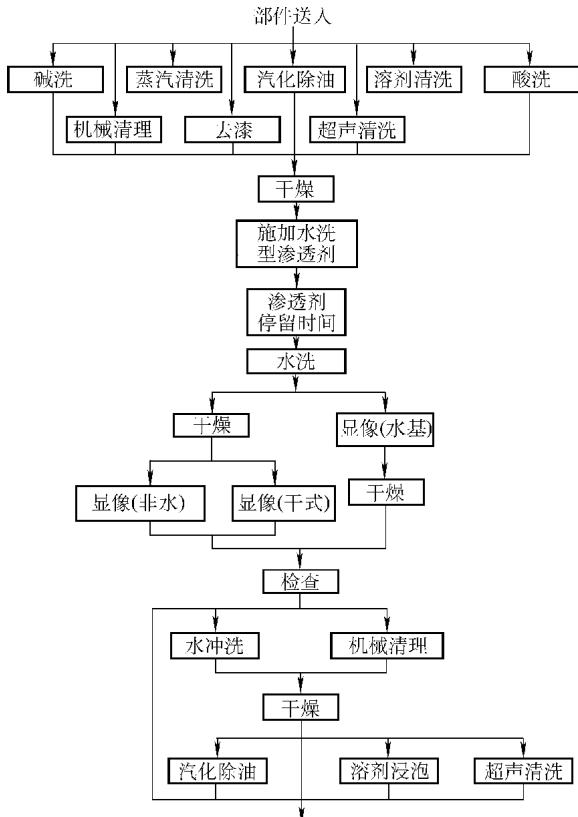

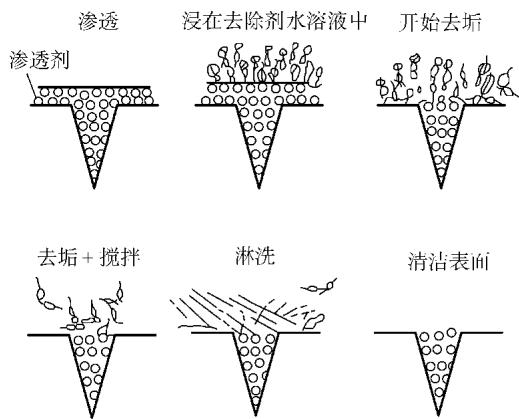

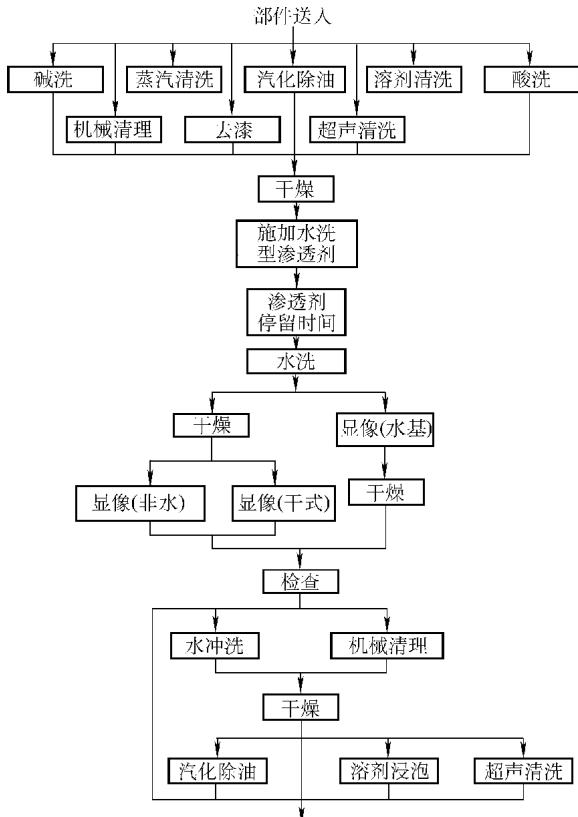

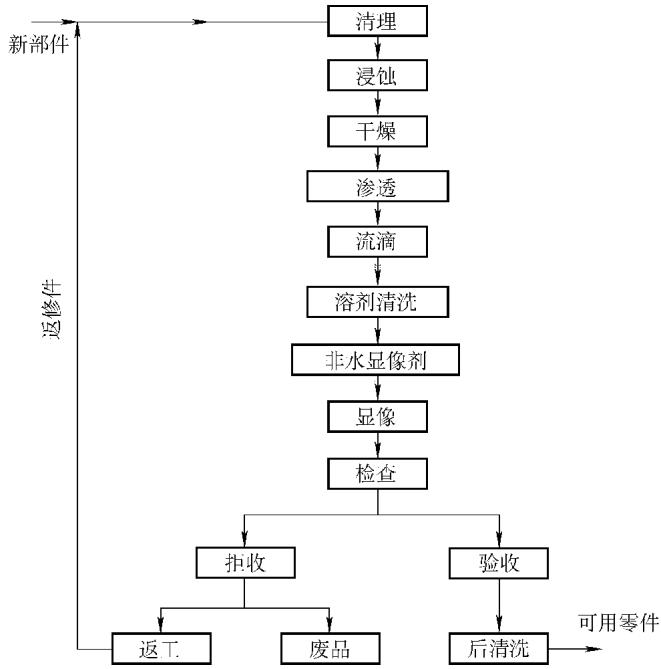

水洗型渗透剂因其配方中含有乳化剂组分,允许直接使用水进行清洗。其典型的工艺流程如图1所示。

图1 水洗型渗透检测的程序流程图

1. 水喷洗操作

- 工艺参数:采用水喷洗时,喷嘴与试件表面的距离应不小于30 cm,水压控制在0.27 MPa以下,水温维持在10~40°C范围内。这些参数的设定旨在提供足够的清洗力,同时避免过度冲刷对缺陷中的渗透液造成流失。

- 过程监控:清洗效果的判定通常依赖目视观察。对于荧光渗透检测,此过程应在黑光灯(UVA)辐照下进行,操作者需精确控制清洗时间,目标是恰好去除表面的背景荧光,而不能触及缺陷指示。

- “过洗”风险:理想的清洗结果是获得一个低颜色或低荧光本底的表面。然而,水洗型渗透剂对于宽而浅的缺陷(如划伤、磨损)极易产生“过洗”(Over-washing)现象,即缺陷中的渗透液被一并冲走。一旦发生过洗,必须将试件彻底干燥后,返回前序工步,重新进行渗透处理。

- 后序干燥:清洗完成后,应立即去除试件表面残留的水分。若采用经过滤的压缩空气吹干,气压应小于0.17 MPa,以防水分被强行压入缺陷中。

2. 手工擦洗

在某些工况下,如试件不允许与水直接接触,可采用手工擦洗。此方法分为三步:

- 初擦:使用清洁、无绒的干布或毛巾,擦去绝大部分多余渗透液。

- 精擦:换用一块仅以水润湿(非饱和状态)的洁净棉布或毛巾进行擦拭。

- 终擦:最后用干燥、洁净的棉布彻底擦干试件。

对于荧光检测,擦洗过程同样建议在黑光环境下进行,以实时评估背景去除程度,避免因残留渗透液造成伪显示,或因擦拭过度导致漏检。

自动化喷洗系统通过多喷头阵列能实现高效、均匀的清洗,对于凹槽、盲孔等复杂结构,可辅以手动喷枪进行补充清理。但无论采用何种方式,防止“过洗”都是必须遵守的铁律。过洗的直接标志是零件表面观察不到任何残存的渗透液迹象。

方法B:后乳化型(亲油性)渗透剂的去除工艺

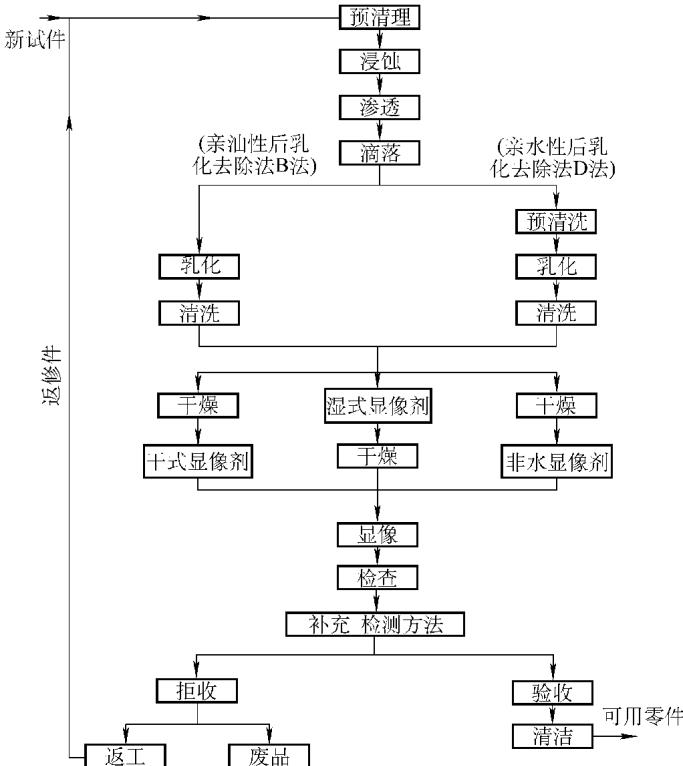

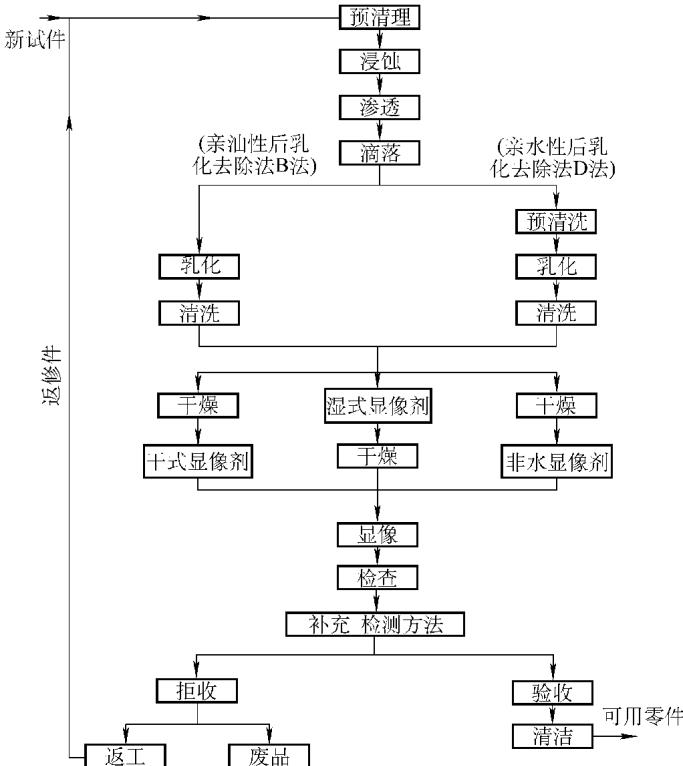

后乳化型渗透剂本身不具备水洗性,需要借助独立的乳化剂使其能够被水清洗。亲油性(Lipophilic)乳化剂是其中一类,其检测流程如图2所示。

图2 后乳化型渗透剂的检测流程图

1. 乳化剂(亲油性)的施加与停留

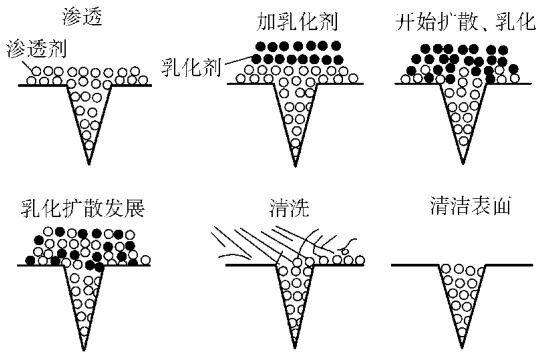

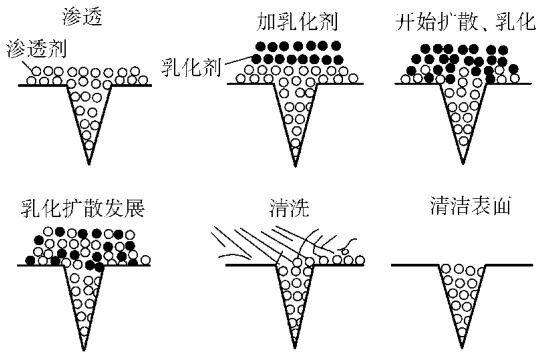

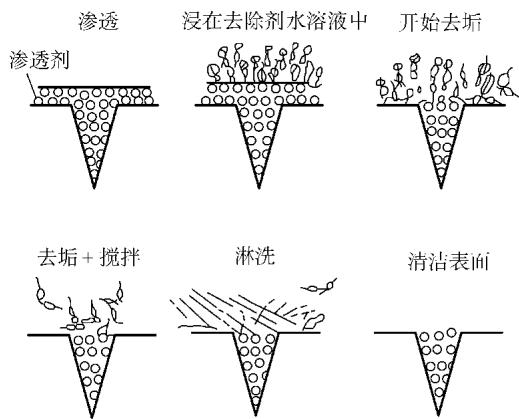

- 施加方式:乳化剂通常通过浸渍或流动冲洗的方式施加,不推荐喷涂或刷涂,以保证覆盖的均匀性。其作用机理(如图3)是乳化剂分子以一定速率扩散并溶解于试件表面的油基渗透液中,形成可被水洗的混合层。

- 乳化时间:乳化停留时间是此工艺的灵魂。它需要在最短的时间内完成对表面渗透液的乳化,以获得合格的背景。这个时间窗口受试件表面粗糙度、乳化剂活性、渗透液类型及目标缺陷形貌等多种因素影响。对于浅而宽的缺陷,乳化时间的精确控制尤为重要。通常,乳化时间设定在10 s ~ 3 min之间,一个常用的经验值为30 s。

图3 亲油性乳化剂的作用机理

2. 水清洗

乳化时间一到,必须立即通过水洗终止乳化过程。可采用浸入水槽或直接喷水的方式,将渗透剂与乳化剂的混合物彻底清洗干净。水洗的工艺参数(压力、温度)与方法A相同。清洗后,同样需要在黑光或白光下检查清洗效果,对清洗不彻底或过度乳化的零件,必须按规范重新处理。

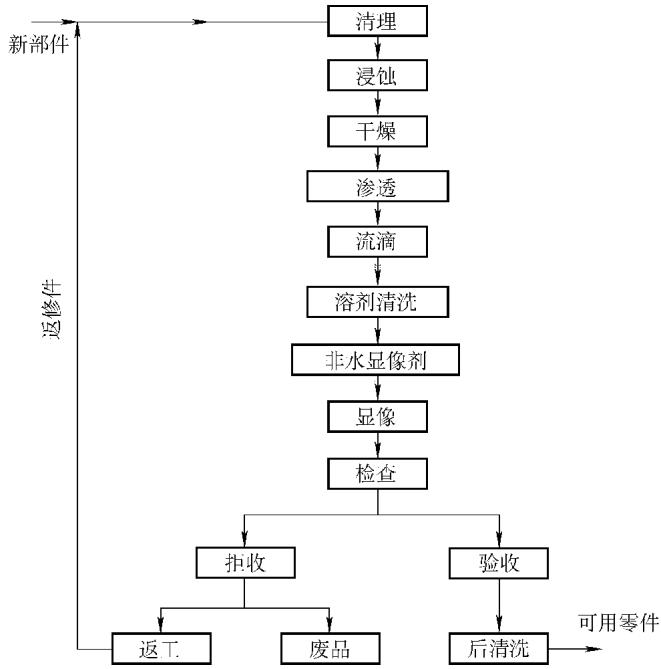

方法C:溶剂去除型渗透剂的去除工艺

此方法依赖专用的溶剂型清洗剂,通常用于对灵敏度要求极高或不便用水的场合。其操作程序如图4所示。

图4 溶剂去除型渗透剂和手工擦洗检测时的操作程序图

1. 手工擦洗

- 初擦:用清洁、无绒的干布擦除大部分渗透液。

- 精擦:用沾有少量溶剂清洗剂(不饱和)的洁净棉布进行擦拭。一个绝对禁止的操作是:将溶剂直接喷洒或倾倒在试件表面。这会立刻溶解缺陷内的渗透液,造成严重的过洗。

- 终擦:最后用洁净的干布擦干表面。

2. 安全注意事项

溶剂型清洗剂通常具有较低的闪点和一定的挥发毒性。

- 火灾风险:操作区域必须远离火源,严禁吸烟。

- 健康风险:必须保证检测场地通风良好。在罐体等密闭空间作业时,除强制通风外,还需配备呼吸防护装置,并有人员在外部监护。

这些严格的工艺控制和安全要求,凸显了在实际生产中获得可靠无损检测结果的复杂性。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测渗透检测,可靠准确。欢迎沟通交流,电话19939716636

方法D:后乳化型(亲水性)渗透剂的去除工艺

亲水性(Hydrophilic)后乳化工艺是目前灵敏度和可靠性最高的渗透检测方法之一,尤其在航空航天领域应用广泛。它通过不同的作用机理(如图5所示)实现了对清洗过程更精细的控制。

图5 亲水性乳化剂的作用机理

1. 预水洗

在施加乳化剂之前,通常会进行一个短暂的预水洗步骤。使用压力水(压力不大于0.27 MPa,温度15~30°C)冲洗30~60 s,可以去除掉表面约60%~80%的多余渗透液。这一步不仅提高了后续乳化的效率,还大大降低了乳化剂槽被渗透液污染的风险。

2. 亲水性乳化剂的施加与停留

- 浓度控制:亲水性乳化剂是与水配制成一定浓度的溶液使用的。对于浸渍法,浓度通常在15%~35%之间(33%浓度时对渗透剂的容限和寿命最佳);对于喷涂法,则采用5%以下的低浓度。浓度需使用光学折射仪定期测量,过高会导致过乳化和浪费,过低则会造成背景过高,掩盖微小缺陷。

- 停留时间:停留时间(包括浸渍和滴落时间)旨在让乳化剂与表面残留的渗透液充分作用,通常不超过2 min。

3. 后清洗

乳化完成后,采用与预水洗相同的参数进行最终清洗。如果清洗后背景依然过高,可以进行一次短暂的补充乳化(不超过2 min)。若仍不理想,则必须将试件彻底清洗后重新处理。

4. 亲水性乳化剂工艺的优势

该方法之所以备受青睐,源于其一系列技术优点:

- 高灵敏度与可靠性:乳化剂水溶液与油基渗透液不互溶或微溶,其作用更像是“剥离”而非“溶解”,因此不易进入缺陷内部,有效防止了过洗,确保了对微小缺陷的检出能力。

- 过程控制性强:通过预水洗、乳化剂浓度和时间的精确调控,整个过程的可靠性和可重复性得到显著改善。

- 经济与环保:乳化剂用水稀释,成本低,粘度低带出损耗少。通常由生物降解能力强(80%~90%)的非离子表面活性剂构成,在封闭循环系统中使用,对环境友好。

- 化学纯净度高:能够满足航空级标准对氯、硫、碱金属等杂质的严苛限制,避免对高温镍基合金、不锈钢、钛合金等敏感材料造成应力腐蚀开裂的风险。

工艺偏差的纠正:不当去除后的重新处理

一个常见的错误操作,是将一-件乳化不充分或未洗净的试件直接返回乳化槽中“再乳化”。这种做法是绝对禁止的,原因在于:

- 带水的试件会污染乳化槽,改变乳化剂的浓度和性能。

- 湿润表面上的乳化时间变得无法控制,使操作失效。

正确的纠正程序是启动完整的返工流程:

- 彻底清洗:将试件上所有残留的渗透剂、乳化剂及水分完全清除。

- 彻底干燥:在重新开始渗透工艺前,确保试件完全干燥。

- 工艺调整(可选):为改善返工效果,可根据试验结果,适当提高乳化剂浓度或延长乳化时间。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价