在渗透检测(PT)的整个流程中,渗透液扮演着无可替代的核心角色。其性能与应用方式直接决定了缺陷能否被有效揭示。从材料的化学兼容性,到施加手法的选择,再到渗透时间的把控,每一个环节都深藏着影响最终检测灵敏度的关键细节。

选择渗透液的首要原则是其化学惰性,即不应对被检测的常规金属材料产生腐蚀或其他不利影响。当检测对象为奥氏体不锈钢、钛及钛合金、镍基高温合金等对化学元素敏感的材料时,这一原则变得尤为重要。

在这些应用场景下,必须严格控制渗透液中硫(S)、卤素(Cl, F等)及碱金属(K, Na等)等杂质的含量。这些元素在高温环境下可能成为腐蚀的催化剂,或引发材料的晶间脆化,对部件的服役安全构成潜在威胁。尽管某些标准将硫或卤素的含量上限规定为1%,但在实际操作中,这一指标通常由供需双方根据具体工况和材料要求协商确定。

同样需要关注的是,部分渗透液配方可能会与某些非金属材料发生反应,导致塑料或橡胶部件出现溶胀、变色或性能下降。因此,在对包含这些材料的组件进行检测时,必须预先进行兼容性评估。

如何将渗透液均匀、充分地施加于待检表面,是确保缺陷无遗漏的关键一步。施加方法的选择需综合考量工件的尺寸、形状、数量以及检测范围。核心目标是保证检测区域被渗透液完全覆盖,并在整个渗透时间内维持润湿状态。对于无需检测的孔洞或通道,应使用塞子或胶带进行封堵,以免渗透液渗入后难以清洗,造成假显示。

(1)浸涂法 (Dipping) 浸涂法是处理小型零件全面检测的理想选择。可将小零件置于篮筐或挂在架子上,通过手工或自动化传送系统浸入渗透液槽中。操作中需注意避免因气泡附着或工件摆放角度问题产生死角,必要时应转动工件或搅动槽液以确保完全覆盖。

(2)刷涂法 (Brushing) 采用刷子、棉纱或洁净抹布蘸取渗透液进行涂抹。该方法灵活机动,尤其适用于大型工件的局部检测,例如检测特定的焊缝区域。

(3)流涂法 (Flowing) 直接将渗透液浇淋在工件表面。这种方法简单直接,适用于对施加方式无特殊要求的零件。

(4-)喷涂法 (Spraying) 使用喷枪或气雾罐进行喷涂,能够有效控制渗透液的用量,减少在盲孔、凹槽等部位的过度积聚。喷涂系统还能很好地避免渗透液在使用过程中的交叉污染,是大型工件局部或全面检测的高效手段。操作时应确保工作区域有良好的通风。

(5)静电喷涂法 (Electrostatic Spraying) 对于大型工件的渗透检测,传统的浸涂等方法往往需要庞大的设备和厂房空间。静电喷涂技术通过将渗透处理与显像处理的核心部件小型化为喷枪和高压发生器,极大地优化了检测流程。

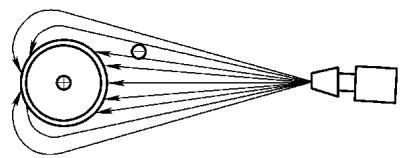

图1 静电喷涂法原理

其原理如图1所示:工件接地并接正极,喷枪的负高压电极(电压可达-100~-60kV)使喷出的渗透液雾滴带上负电荷。在强大的静电场力作用下,带电雾滴被高效地吸附到接地的工件表面。通过精确控制喷嘴与工件的距离(通常为20~30cm),可以实现超过70%的喷射量被有效利用,其渗透液消耗量仅为浸涂法的10%左右。

静电效应使得渗透液或显像剂能够均匀、紧密地附着在工件表面,这不仅有利于渗透液向缺陷内部的渗入,也为后续显像剂的吸附作用打下良好基础。由于喷涂出的渗透液不再回收,从根本上杜绝了污染问题,同时显著减少了化学品消耗和后续的废水处理压力,兼具经济和环保效益。需要明确的是,并非所有渗透剂的配方都适用于静电喷涂工艺。

渗透时间,或称停留时间(Dwell Time),定义为从渗透液施加到工件表面开始,直至准备进行去除操作的全部时长。这个时间也包含了施加后渗透液自然流淌、滴落的时间,因为在滴落过程中,毛细作用仍在持续,渗透液会继续向缺陷内部渗入。

渗透时间是决定检测成败的核心参数。时间必须足够长,以确保渗透液能完全渗入可能存在的任何微小缺陷。然而,时间也并非越长越好。过长的停留时间会导致渗透液中的轻质组分过度挥发,使其粘度增大,给后续的去除步骤带来困难。

渗透时间的设定应根据缺陷的预期尺寸和工件类型进行调整。在10~50°C的环境温度下,对于金属铸件、焊件以及陶瓷、玻璃等非金属制件,渗透时间通常为10分钟;对于锻件、轧制板材等变形金属制件,时间一般不超过20分钟。

在理想条件下,渗透过程似乎很简单。但在实际的工业现场,多种变量会共同作用,影响渗透液的效能。

这些因素的叠加效应,使得渗透检测的质量控制变得复杂。要获得可靠且可重复的检测结果,需要对整个工艺流程进行精细化管理。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测渗透检测,可靠准确。欢迎沟通交流,电话19939716636

针对一些极难检出的微小或紧闭型缺陷,可以采用一些辅助措施来增强渗透效果。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价