光声成像 (Photoacoustic Imaging, PAI) 是一种独特的无损检测技术,它巧妙地将光学激发与声学探测相结合,实现了对材料内部微观世界的高分辨率“透视”。其核心在于“光致声”效应:利用一束强度经过调制的能量束(通常是激光)照射样品,样品吸收能量后产生局部、周期性的热量,进而引起热弹性膨胀,激发出超声波信号。通过探测这些携带了样品内部结构与热学性质信息的声波,我们便能构建出材料表面及亚表面的高衬度图像。

气体传声器法是光声技术家族中历史最悠久、应用也相当广泛的一员。它的工作机理颇为直观:

将试样置于一个密闭的空腔内,一束经过强度调制的激光(例如氩离子激光、氦氖激光或CO2激光)透过透明窗口照射在试样表面。试样吸收光能并转化为热能,形成一股向表面传播的热波。这股热波加热了紧贴样品表面的薄层气体,使其发生与激光调制频率同步的周期性膨胀和收缩。这种气体的热胀冷缩在密闭腔内产生了微弱的压力波动,即光声波。最终,这个压力信号被高灵敏度的传声器(如电容式或驻极体传声器)捕捉。

当激光束在样品表面进行X-Y二维扫描时,采集到的光声信号便能逐点构建出一幅光声图像。如果样品表面或亚表面存在热学性质的差异(如杂质、裂纹或分层),这些微区在光声信号的幅度和相位上就会呈现出不同响应,从而在图像上形成衬度。

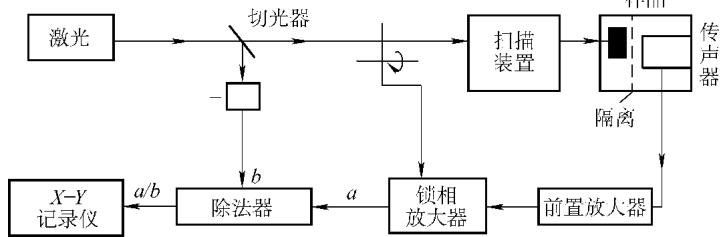

图1 一种基于气体传声器检测的光声显微镜试验装置框图

图1 一种基于气体传声器检测的光声显微镜试验装置框图

从图1的系统框图可以看出,整个信号处理流程相当精巧。为了从背景噪声中提取微弱的光声信号,系统采用了锁相放大技术。调制器(切光器)分出一束参考信号送至锁相放大器的参考通道,而传声器检测到的信号则作为主信号输入。锁相放大器能够精准地提取出与参考信号同频的有效信息,极大地提高了信噪比和图像质量。同时,为了消除激光源自身强度波动对图像衬度的影响,系统还引入了归一化处理:通过分光镜引出一部分激光,由光电二极管转换为电信号,与光声信号一同送入除法器进行归一化。

气体传声器法的优点在于探测器无需与样品接触,使用便捷,且探测深度相对较深。但其短板也同样明显:工作频率和灵敏度通常不高,限制了其在更高分辨率成像场景中的应用。

为了突破气体传声器法的局限,研究人员开发了基于压电效应的直接接触式检测方法。其物理过程与前者有所不同:

当调制的激光束聚焦于试样表面时,产生的周期性热量形成了一个热波源。热波在材料内部传播,其传播距离非常有限(约一个热波波长),很快就会衰减,因此直接探测热波本身相当困难。然而,热波的传播会在其路径上诱导产生一个快速变化的应力应变场,这部分热弹性能随之转化为同频率的声波。这些声波的幅度和相位直接受到热波与物质相互作用的调控,因此,通过探测声波,我们便能间接获知试样的热学特性。

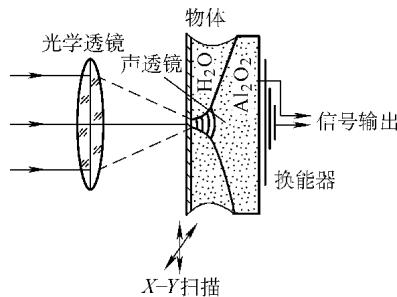

图2 压电式光声显微镜的结构原理图

图2 压电式光声显微镜的结构原理图

图2展示了Wichramasinghe在1978年改装的一台压电式光声显微镜。在该系统中,试样与一个由蓝宝石制成的声学透镜紧密接触(通常用水作为耦合剂),而高频压电换能器(如ZnO薄膜)则与声学透镜牢固粘接。换能器将接收到的声波信号转换为电信号,经放大后显示成像。

压电式检测的一个经典案例是对双层薄膜材料的亚表面成像。样品是在玻璃基片上沉积的一层约200nm厚的六角形网状铬,其上再覆盖一层150nm厚的铝膜。在普通光学显微镜下,这层铝膜之下的铬网结构完全不可见。然而,工作在840MHz的压电式光声显微镜却能清晰地呈现出底层的六角网状图形,直观地展示了光声技术强大的亚表面检测能力。

压电式检测系统的核心优势在于其可以工作在非常高的频率,从而获得更高的成像分辨率。同时,由于不再受光声腔尺寸的限制,它能够检测更大尺寸的样品。当然,该方法也有其技术要点,即压电探测器必须通过粘结剂与试样良好贴合,确保高效的声耦合,否则会严重影响信噪比。

值得一提的是,光热热释电检测是另一种相关的技术路径,它使用热释电探测器替代压电传感器。利用材料的热释电效应,这种探测器能够直接响应热波信号,为热学性质分析提供了另一维度。

光声显微镜的激发源通常是激光,但当追求更高的分辨率时,电子束便进入了研究者的视野。将激发源从光子替换为电子,再结合扫描电镜(SEM)和压电探测器,便构成了电子声显微镜(Electron-Acoustic Microscopy, EAM)。这种融合不仅旨在突破分辨率极限,也为在现有扫描电镜上进行功能拓展、降低设备成本提供了可能。

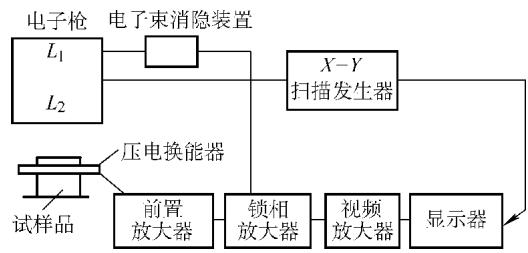

图3 电子声显微镜原理图

图3 电子声显微镜原理图

如图3所示,电子声显微镜整合了电子光学、弱信号检测和压电传感技术。电子枪发射的电子束经高压加速和电磁透镜聚焦后,形成一个极细的电子探针。该电子束的强度受到波束消隐装置的周期性调制,然后聚焦在试样表面进行扫描。试样吸收电子束能量后,同样产生光声效应,激发出承载着材料热学信息的声波。声波在试样内传播至底部的压电传感器,被转换为电信号,再经过前置放大和锁相放大处理后,用于驱动监视器的亮度,与电子束的扫描同步,最终形成一幅完整的电子声图像。

电子声显微镜的技术特点使其在材料表征领域独树一帜:

超高分辨率:热波成像的分辨率由激发源束斑大小和热波波长共同决定。电子束的束斑可以轻易达到纳米级别(常规台式电镜可达8nm以下),远小于激光束斑。热波波长λ则与材料的热导率(k)、比热容©、密度(ρ)以及调制角频率(ω)相关: λ = 2π (2k / (ρcω))1/2 这个公式揭示了热波波长与材料自身属性及外部调制频率之间的内在联系,是我们调控探测深度和分辨率的关键。通过提高调制频率,可以缩短热波波长,从而提升分辨率。

卓越的穿透能力:热波的有效穿透深度约为其波长的两倍。在这个深度范围内,材料热学性质的任何微小变化都能在图像上得以体现。例如,在1MHz的调制频率下,电子声显微镜对硅片的穿透深度可达约12μm,这是传统光学显微镜和扫描电镜的二次电子或背散射电子成像模式无法企及的。

非破坏性剖面成像:利用热波波长与调制频率的依赖关系,电子声显微镜可以实现“层析”成像。通过从高到低扫描调制频率,热波的探测深度也由浅入深,从而可以获得样品从表面到底层的一系列热波图像,实现对亚表面缺陷的非破坏性三维定位。

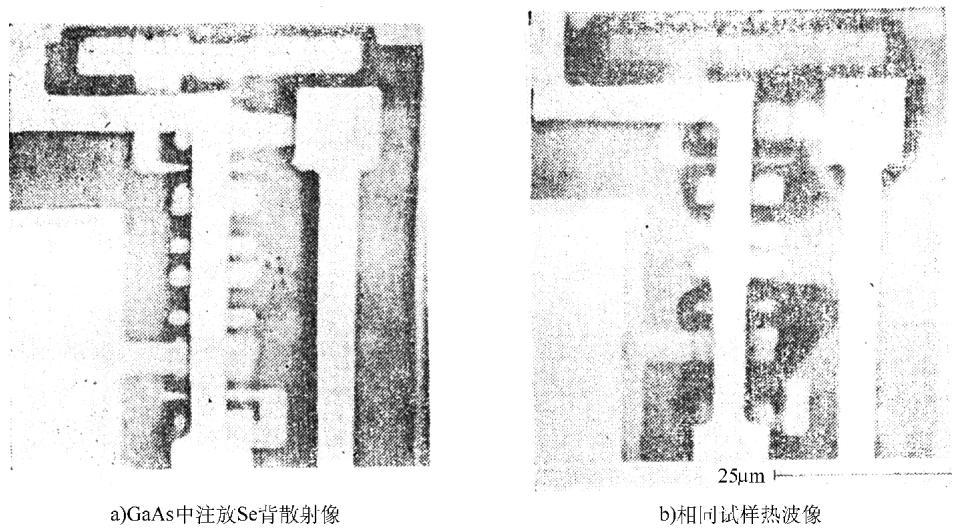

半导体材料掺杂浓度分布:离子注入是半导体制造中的关键工艺,但注入区域与基体的热学性质差异往往难以通过常规电镜手段观察。图4展示了对GaAs电路的分析结果。背散射电子图像(左)只能显示表面形貌,完全无法分辨出Se离子注入的区域。而电子声图像(右)则清晰地勾勒出黑色(代表热学性质差异)的离子注入区,甚至能看到电路元件下方的亚表面分布。相比之下,二次离子质谱(SIMS)等方法虽能提供元素信息,但却是破坏性的。

图4 GaAs电路的背散射电子图像(左)与电子声图像(右)对比

图4 GaAs电路的背散射电子图像(左)与电子声图像(右)对比

获取一张高信噪比、结果可靠的电子声图像,对样品制备、设备参数配置和后期图像解读都有着极高要求。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测材料亚表面缺陷分析,可靠准确。欢迎沟通交流,电话19939716636

薄膜材料的界面分析:在分子束外延生长等工艺中,薄膜与衬底的界面质量直接影响器件性能。对于一个在GaAs衬底上生长了6μm厚外延膜的样品,背散射电子图像同样无法提供界面信息。然而,在215kHz调制频率下(对应探测深度约13μm),电子声图像清晰地显示出一条位于薄膜与衬底界面处的白色亮线。当频率提高到2MHz(探测深度缩短至约4μm),这条亮线便消失了。这种通过改变频率进行深度剖析的能力,是光(电)声技术在界面分析中的独特优势。

光声成像机理复杂,但其在亚表面无损检测领域的潜力巨大。为了帮助研究人员和工程师根据具体需求选择最合适的工具,下表列出了几种主流亚表面无损成像方法的性能对比。

表1 各种亚表面无损成像方法的性能比较

| 方法 | 检测原理 | 分辨率 | 成像深度 | 主要应用 | 其他特点 |

|---|---|---|---|---|---|

| 热波成像 (光/电声) | 通过热声信号的幅度和相位反映试样微区热学性质(特别是热导率)的差异。 | 取决于材料热物性及调制频率。1MHz时,Si约3μm,GaAs约1μm。 | 取决于材料热物性及调制频率。半导体材料通常为0.5-10μm。 | 亚表面裂纹、杂质分布、应力分布、晶粒结构、集成器件失效检测。 | 扫描速率慢;结果解释需结合理论模型认真分析。 |

| 扫描声学显微镜 (SAM) | 基于试样声速变化,接收反射或透射的聚焦声束。 | 表面1-3μm,亚表面5-10μm。取决于声速、频率和耦合介质。 | 深层亚表面,可大于10μm。 | 焊接面失效、微裂纹、分层、空洞、夹杂物。 | 仅对力学性能差异敏感;价格昂贵;需要耦合剂。 |

| 扫描激光声学显微镜 (SLAM) | 用聚焦激光束检测超声波穿过试样后在表面引起的局部起伏,反映局部声速变化。 | 表面约3μm(500MHz时)。取决于声速、频率和耦合。 | 深层亚表面,可大于10μm。 | 亚表面分层、微裂纹、焊接缺陷、空洞、夹杂物。 | 需要耦合剂;界面分析困难;对力学性能敏感;可测大样品;昂贵。 |

| 红外显微镜 | 基于极化和双折射变化,检测反射和透射的红外辐射。 | 1-3μm | 深层亚表面。在0.8-1.2μm波长范围,半导体是透明的。 | 半导体材料缺陷、形变场、非透明材料中的杂质。 | 快速、价廉;工作距离短;应变场解释困难。 |

| 红外辐射计/扫描仪 | 检测样品自身因受热而向外辐射的红外线。 | 约10μm,温度分辨率0.1℃。 | 相当于热源深度。 | 检测试样内部热点、导热性差的区域。 | 分辨率低;样品表面可能需处理;信息获取快。 |

| 液晶成像 | 检测因局部发热导致液晶分子取向变化而产生的图像。 | 3-5μm | 相当于热源深度。 | 检测试样内部的过热点(热点)。 | 试验调整较困难;成本低。 |

| X射线照相 | 基于软X射线穿过不同密度区域时强度的变化。 | 约25μm(取决于密度差异)。 | 可穿透整个集成电路封装。 | 主要用于集成电路布线、接头检查。 | 分辨率低;有辐射危害;快速。 |

| 元素X射线绘图 (EDX/WDS) | 电子束轰击样品时产生的特征X射线,用于元素分析。 | 1-3μm | 近表面,取决于电子束能量和样品密度。 | 提供元素的空间分布信息。 | 检测浓度需大于0.1%;需与电镜配合;可区分无机元素。 |

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价