激光错位散斑干涉(Shearography)检测系统,作为一种先进的光学无损检测技术,其精密运作依赖于四大功能模块的协同配合:激光光源、光学成像装置、加载装置以及计算机图像处理系统。

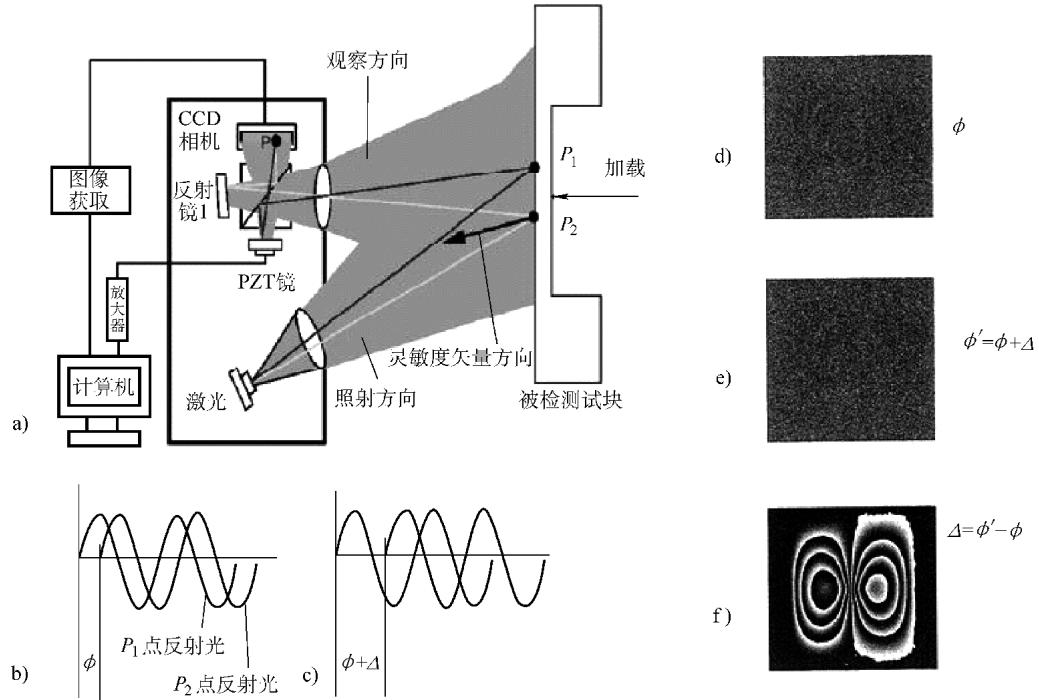

典型的错位散斑检测光路布置如图1所示。其精髓在于利用迈克尔逊干涉仪结构来巧妙地实现图像错位。

图1 错位散斑检测典型光路

在光路中,反射镜1被轻微倾斜,这导致物体表面上相距为 δx 的两个点 P1 和 P2,经过光路后其像会重叠在摄像机成像平面的同一点 P 上。这个距离 δx 就是“错位量”,而 P1 与 P2 的连线方向即为“错位方向”。通过精确调控反射镜1的倾角,工程师可以自由设定错位量的大小和方向,以适应不同的检测需求。

当这两幅错位的图像在CCD上相遇时,它们会发生干涉,形成一幅独特的散斑图。这幅图上每个像素的灰度值,都编码了那对相距 δx 的“对点”所反射激光之间的光程差 φ。当施加载荷后,物体表面发生微小变形,这对“对点”间的光程差也随之改变,产生了一个新的相位变化 Δ。此时,新的光程差变为 φ’ = φ + Δ。通过计算变形前后两幅散斑图的像素灰度值之差,我们就能得到一张清晰地显示出形变梯度的错位散斑干涉条纹图。

错位散斑技术的物理本质是测量表面位移的梯度,通过比较物体在两种载荷状态下的表面变形差异来识别异常。因此,与激光全息、ESPI技术一样,它属于主动检测范畴,必须对被测物施加特定载荷以“激发”变形。

其加载技术与激光全息及ESPI基本相通,但在真空加载和声激励加载方面,错位散斑技术展现出了独特的优势和灵活性。

真空加载技术:传统的激光全息和ESPI技术对环境振动极为敏感,通常需要将真空室安放在笨重的隔振台上。错位散斑技术则在很大程度上摆脱了这一束缚,发展出两种极具实用价值的加载方式:

局部真空吸附式检测头:如图2所示,这种便携式系统将光学部分高度集成于一个可吸附在工件表面的检测头内,通过管路连接移动主机箱内的真空泵,实现对检测头覆盖区域的局部抽真空。这种方式极大地提升了检测的灵活性和机动性,尤其适用于对大型结构件(如预警机雷达天线罩)的现场检测,已在航空航天领域获得广泛应用。

图2 真空吸附式光学检测头

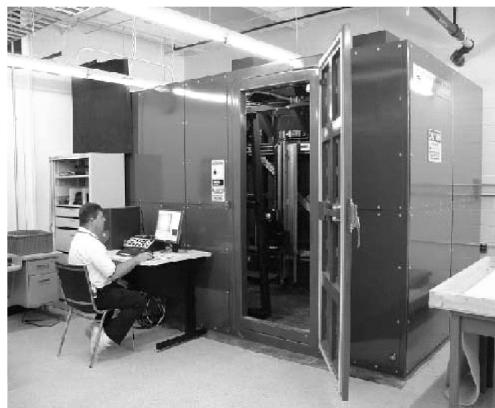

大型真空检测室:对于尺寸和形状允许的部件,可采用大型真空室进行整体加载。例如,图3展示的LTI-9000错位散斑检测系统,其配套的真空室内部容积高达 3.2m × 3.2m × 14m,重达12吨,曾用于检测Premier1公务机的整个机身。在这种模式下,被测件、光学系统乃至机械扫描装置全部置于真空室内,以获得最佳的检测条件。

图3 大型真空室

声激励加载技术:在检测固体火箭的喷射泡沫绝热材料(SOFI)这类特殊材料时,声激励成为一种有效的加载手段。通过大功率、宽频带的声学换能器,以空气为介质,利用声压对物体加载。通过扫描声波频率,当激励频率与结构的固有频率吻合时,会引发共振,使缺陷处的变形达到最大化。利用实时观察法捕捉共振现象,再用时间平均法记录下共振时的振型条纹,通过分析条纹的异常分布,即可精确定位缺陷。

从早期依赖照相底片到后来的电子图像处理,散斑干涉技术虽然在图像获取速度上有了长足进步,但其核心的分析方法——条纹判读,却长期未有本质突破。判读条纹级次不仅需要依赖零位移边界等先验知识,还非常考验工程师的经验,且精度只能达到整数级次(约2π),这限制了测量的定量化水平。

相移技术的出现,彻底改变了这一局面,它让相位信息的自动、高精度提取成为现实。

其基本思路是:对于一个散斑图像素点,其光强 I 可以表示为:

I(x,y) = a(x,y) + b(x,y)cos[φ(x,y)]

其中,a(x,y)是背景光强,b(x,y)是条纹对比度,φ(x,y)是我们想求的相位。一个方程三个未知数,无法求解。

相移技术通过在光路中引入已知的、精确的相位步进(通常利用压电陶瓷PZT推动反射镜实现),在同一变形状态下采集多幅图像。以经典的4步相移法为例,在采集第一幅图像 I_1 后,PZT推动反射镜移动,使光程先后改变90°、180°和270°,并分别采集得到I_2、I_3、I_4三幅新图像:

I_2(x,y) = a(x,y) + b(x,y)cos[φ(x,y) + 90°]

I_3(x,y) = a(x,y) + b(x,y)cos[φ(x,y) + 180°]

I_4(x,y) = a(x,y) + b(x,y)cos[φ(x,y) + 270°]

联立这四个方程,可以直接解出包裹相位 φ(x,y):

φ(x,y) = arctan[(I_4 - I_2) / (I_1 - I_3)]

通过这种方式,我们可以在加载前后分别获得精确的相位分布图 φ(x,y) 和 φ'(x,y)。两者相减,便得到直接反映变形梯度的相位差图 Δ(x,y)。除了4步法,工业上也常用3步法(耗时最短)和5步法(精度最高)来权衡速度与精度。

相移技术将散斑测量的灵敏度提升了数个数量级。传统条纹判读的灵敏度在波长量级(亚微米),而相移技术凭借数字化相位分辨能力(8bit ADC可达1/256级条纹,12bit ADC可达1/4096级),将位移测量灵敏度一举推进到纳米量级。后续的相位去包裹(unwrapping)处理还能有效消除散斑噪声,大幅改善图像质量。

在过去的十年里,相移技术、高分辨率数字CCD以及优化的图像处理算法三者的结合,共同推动了错位散斑检测技术实现了从实验室研究到工业化应用的跨越式发展。要获得一张信噪比高、结果可靠的图谱,对样品制备、设备参数配置都有极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测复合材料无损检测,可靠准确。欢迎沟通交流,电话19939716636

依据ASTM E2581-07标准(航空航天应用中聚合物基复合材料、夹芯结构及缠绕压力容器的错位散斑检测规程),一套规范的错位散斑检测流程通常包含以下步骤:

在正式检测前,使用与实际产品材料、工艺相同或相似的人工缺陷样件进行预检测是至关重要的环节。这不仅能验证检测系统是否具备发现目标尺寸缺陷的能力,还能帮助确定最佳工艺参数,为编制检测规范提供依据。在批量检测过程中,该样件还被用来周期性地确认系统工作状态和检测灵敏度,并作为评定实际缺陷尺寸和类型的对比参照。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价