巴克豪森噪声(Magnetic Barkhausen Noise, MBN)作为一种灵敏的无损检测技术,其核心在于能够捕捉到材料内部应力状态与显微组织的细微变化。这种独特的依赖效应,使得MBN技术在钢铁材料的质量控制与服役状态评估领域,开辟了广阔的应用空间。它不仅能揭示宏观的应力分布,更能深入到微观层面,对材料因加工、热处理或疲劳而产生的变化进行精准表征。

该技术的应用主要围绕三大方向展开,层层深入,构成了对材料状态的全面监控体系:

在众多应力检测方法中,MBN法凭借其独特的优势占据了一席之地。

传统的应力检测方法,如X射线衍射法(XRD)、盲孔法、超声波法等,各有其适用场景和局限性。磁巴克豪森法与公认度较高的X射线法相比,在单轴应力场下,两者的测量结果展现出良好的相关性。即便是在复杂的平面应力状态下,只要在MBN检测时充分考虑到垂直方向应力的横向效应,其数据与X射线法的结果依然能保持高度一致。

表1对三种主流方法进行了比较,清晰地展示了巴克豪森法的独到之处。

表1 应力的几种检测方法的比较

| 方法 | 原理 | 检测尺度 | 检测深度 | 检测速度 | 损伤性 |

|---|---|---|---|---|---|

| X射线法 | 应力致晶格畸变 | 微观 | 微米级 | 较慢 | 无损(但有辐射) |

| 巴克豪森法 | 应力影响磁特性 | 宏观 | 0.01~1mm | 快 | 无损 |

| 盲孔法 | 应力致宏观变形 | 宏观 | 毫米至厘米级 | 慢 | 破坏性 |

需要指出,这三种方法评估的深度和面积不同,导致其检测结果天然存在差异。尤其是在应力和显微组织沿材料截面呈梯度分布时,作为一种破坏性方法的盲孔法,其结果与其他两种表层敏感技术的偏差会更为显著。

校准是将MBN信号的原始测量值,转换为工程师可以理解和使用的应力、硬度等绝对物理量的关键步骤。实现校准的方法多样,包括悬臂梁、四点弯曲、拉伸试验等,其中悬臂梁试验因其简便快捷而备受青睐。以下是基于悬臂梁的单轴应力校准程序。

(1)样品制备的严谨性

校准的成败,始于样品。校准样品必须能够真实反映被测工件的实际状况,这意味着二者应具备相同的显微组织、化学成分、热处理状态、硬度及其他冶金学参数。例如,轧制钢材与非轧制钢材的组织性能差异巨大,绝不能用后者来校准前者。

此外,尽管MBN测量对表面光洁度无硬性要求,只需平整即可,但表面的机加工工艺、粗糙度、氧化皮厚度等均会对MBN信号产生重要影响。因此,校准样品的表面状态也必须与实际待测工件保持一致。若校准样品自身存在残余应力(如热处理引入),在建立校准曲线时必须进行校正,以剥离其影响。

(2)悬臂梁应力计算

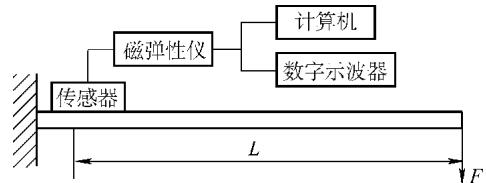

如图1所示,通过精确测量样品的厚度(a)、宽度以及载荷作用点与测量点之间的距离(L),即可根据梁的弯曲应力公式计算出任意载荷(F)下,测量点表面的应力大小。

图1 悬臂梁试验示意图

图1 悬臂梁试验示意图

$$ /sigma = /frac{M}{W_z} = /frac{L /cdot F}{S /cdot a / 6} $$

式中:

(3)试验程序

(4)残余应力的校正

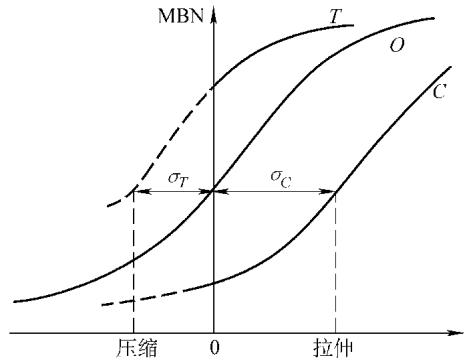

当校准样品中存在未知残余应力时,实测的MBN-σ曲线会发生平移。如图2所示,曲线o代表理想的无残余应力状态。若样品存在残余拉应力,曲线会向左平移至T;若存在残余压应力,则向右平移至C。

图2 残余应力对MBN-σ校准曲线的影响

图2 残余应力对MBN-σ校准曲线的影响

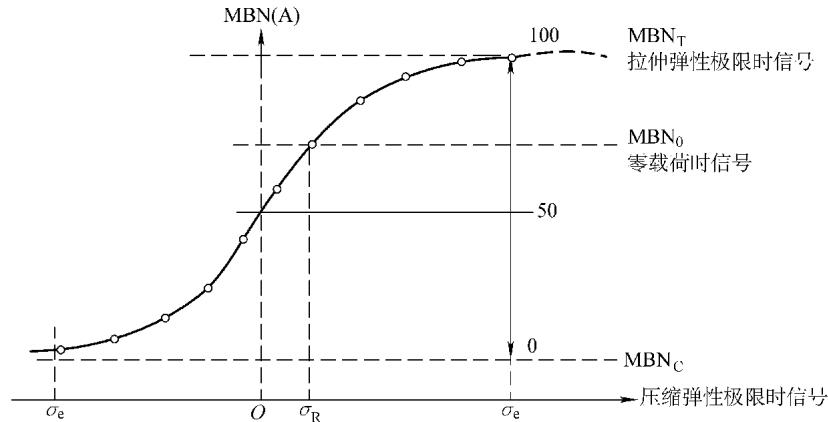

为了获得标准的、以零点为中心的校准曲线,需要确定真实的零应力点。如图3所示,若近似认为MBN信号对应拉、压应力是对称的,则真实的零应力点MBN₀可通过下式估算:

图3 残余应力的确定方法

图3 残余应力的确定方法

$$ /mathrm{MBN}0 /approx /frac{(/mathrm{MBN}{/mathrm{T}} + /mathrm{MBN}_{/mathrm{C}})}{2} $$

式中:

由此,便可反推出样品中存在的残余应力σR的大小。这一系列严谨的校准与修正流程,是确保MBN技术从定性分析走向精确定量的基础。

对于许多高性能核心部件,如轴承、曲轴、凸轮轴等,其表面完整性直接决定了整体性能和寿命。MBN技术在此类缺陷的检测中扮演了关键角色。

为了获得优异的耐磨性和疲劳抗性,这类工件常需进行高频淬火或渗碳、渗氮等表面硬化处理,处理后表面硬度通常在58HRC以上,并伴有较高的表面压应力。

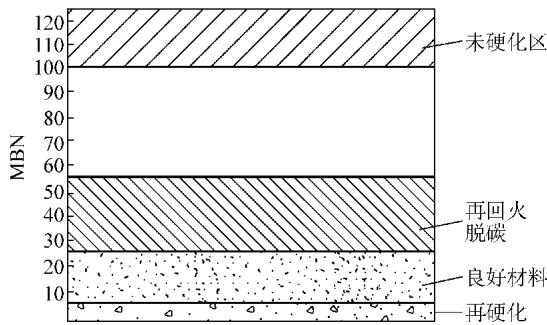

然而,工艺疏忽可能导致局部区域未被有效硬化,形成“软点”。软点区域的组织主要是较软的铁素体,而正常硬化区则是坚硬的马氏体。这种组织差异不仅导致硬度下降,还会因体积变化产生有害的拉应力。硬度降低和有益压应力丧失(甚至转为拉应力)的双重效应,会使MBN信号在缺陷处急剧增强。图4直观展示了淬火工件中各类热处理缺陷对MBN信号水平的影响。

图4 淬火工件中不同热处理缺陷对应的MBN信号水平

图4 淬火工件中不同热处理缺陷对应的MBN信号水平

同理,局部脱碳、脱氮或过度回火等缺陷,也会使MBN信号显著增长,尽管增幅可能低于未硬化区。缺陷越严重,MBN值越高,这为缺陷的严重性评估提供了半定量依据。经过精确校准后,更可实现定量检测。

以下是几个典型的应用实例:

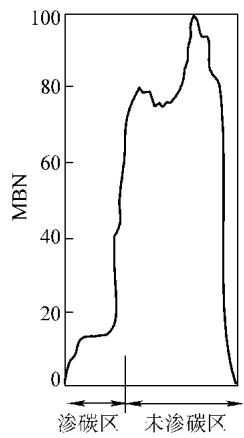

渗碳缺陷:如图5所示,正常渗碳区因高硬度和高压应力而呈现低MBN值,而未渗碳区域的MBN值则异常高。

图5 渗碳缺陷对MBN值的影响

图5 渗碳缺陷对MBN值的影响

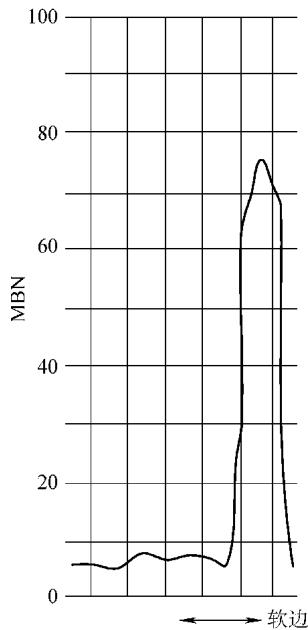

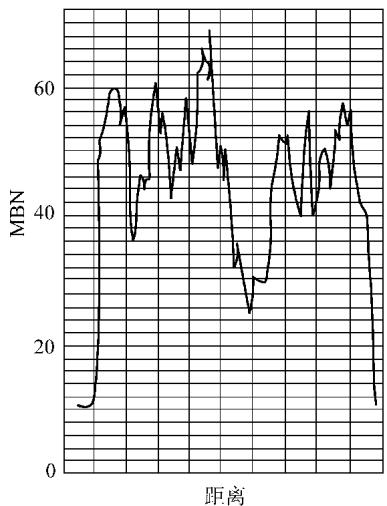

淬火软边:图6展示了一个高频淬火工艺不当的凸轮轴,其凸出区的软边缺陷导致MBN信号比正常硬化区高出近10倍。

图6 高频淬火凸轮轴凸出区软边对MBN信号的影响

图6 高频淬火凸轮轴凸出区软边对MBN信号的影响

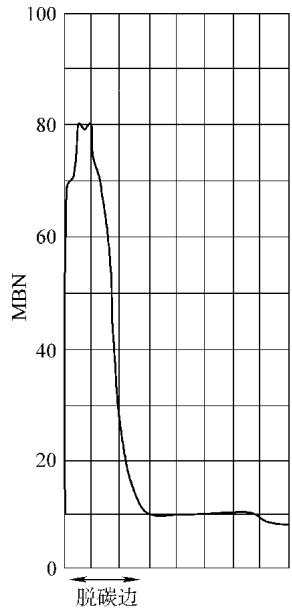

脱碳:图7显示,轴承套圈的脱碳边同样引起了MBN信号的大幅增加。

图7 渗碳轴承环脱碳边对MBN信号的影响

图7 渗碳轴承环脱碳边对MBN信号的影响

目前,针对热处理和机加工损伤的MBN检测,国际上已有相关标准出台,例如波音公司的标准就对检测材料、仪器、传感器、损伤分级及检测流程做出了详细规范,标志着MBN应用已迈入规范化和定量化的新阶段。

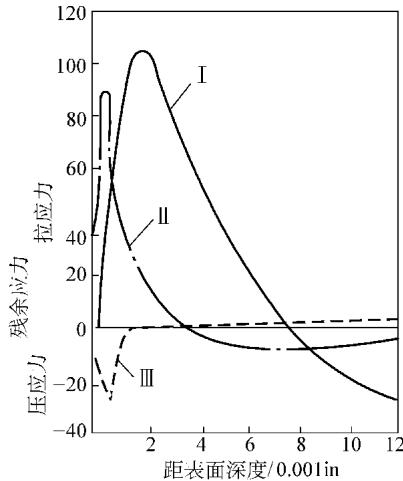

多数机加工,特别是磨削过程,会不可避免地在工件表层(通常在0.01-0.5mm深度)产生热量和塑性变形,从而引入残余应力。如图8所示,这些应力分布形态各异:

从工程应用角度看,类型I的拉应力会显著降低零件的疲劳寿命,是必须避免的。而类型III的压应力则能大幅提升疲劳抗性。

图8 不同磨削工艺产生的残余应力分布类型

图8 不同磨削工艺产生的残余应力分布类型

若对已硬化的工件进行不当磨削,过高的热量和变形会引发“磨削灼伤”或“磨焦”。这不仅改变了应力状态,更改变了金相组织。磨削灼伤主要分为两类:

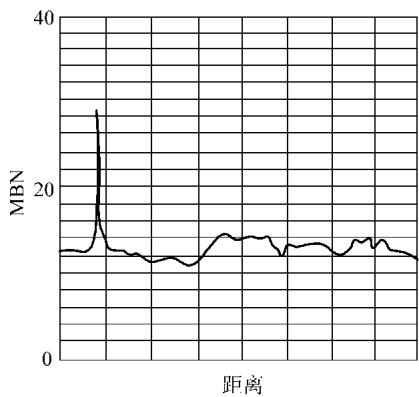

图9和图10清晰地展示了工件磨焦区域的MBN信号远高于完好区域。

图9 凸轮轴凸出区磨焦后的巴克豪森噪声信号

图9 凸轮轴凸出区磨焦后的巴克豪森噪声信号

图10 滚动轴承外圈磨焦产生的高MBN信号

图10 滚动轴承外圈磨焦产生的高MBN信号

传统的磨削灼伤检测方法,如酸浸蚀法,存在速度慢、污染环境、无法精确定量且对某些钢种不适用等诸多局限。相比之下,MBN法快速、准确、无损,因此在许多工业化国家被广泛用于轴承、齿轮、活塞杆、凸轮轴等关键零部件的磨削质量控制。要准确区分和量化这些复杂的表面缺陷,不仅需要先进的仪器,更依赖于深厚的材料学知识和丰富的检测经验。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测材料表面完整性与热处理缺陷分析,可靠准确。欢迎沟通交流,电话19939716636

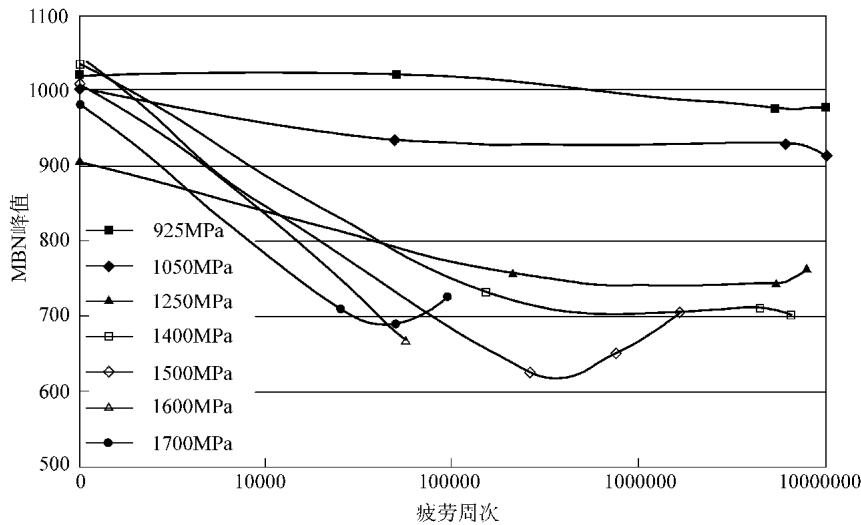

材料的疲劳是一个渐进的损伤累积过程,涉及微观结构的演变、不可逆的塑性变形、晶体缺陷的累积以及微裂纹的萌生与扩展。这一切都会影响材料的磁特性和磁畴结构,为MBN技术的介入提供了理论基础。

图11展示了某材料在弯曲疲劳试验中,MBN信号随疲劳周次的变化规律。试验揭示,MBN信号随疲劳进程呈现出非单调的变化:初期,随着位错密度的增加和初始加工硬化,MBN信号减弱;达到一个最小值后,随着微裂纹的萌生和损伤累积,MBN信号开始增强。

图11 不同应力振幅下MBN信号随疲劳周次的变化

图11 不同应力振幅下MBN信号随疲劳周次的变化

通过研究特定材料的MBN-疲劳度关系曲线,有望建立起一套监控疲劳过程、预测剩余寿命的有效方法。一旦该技术走向成熟并实现工程化应用,对于保障桥梁、铁轨、飞机结构件、以及各类关键机械部件的服役安全,将具有不可估量的价值。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价