在工业设备与关键结构件的生命周期管理中,如何有效识别并预警早期损伤,始终是工程师与品控经理面临的核心挑战。传统的无损检测(NDT)技术,如磁粉、渗透探伤,在检测宏观裂纹等不连续性缺陷方面表现出色,但对于由应力集中引发、尚处于萌芽阶段的微观损伤却常常无能为力。金属磁记忆(MMM)检测技术正是在这一背景下,展现出其独特的诊断价值。它并非直接寻找“缺陷”,而是通过解读材料在自身工作应力与地磁场耦合作用下形成的“记忆”磁场,来精准定位应力集中区(SCZ),从而实现对结构失效的早期预警。

以下将通过三个典型的工业应用案例,深入剖析金属磁记忆法在解决实际工程问题中的具体表现。

焊接是构建压力容器、管道、飞机结构乃至涡轮叶片等核心装备不可或缺的工艺。然而,焊接过程必然引入复杂的残余应力,并在焊缝及其热影响区形成显著的应力集中,成为结构完整性的薄弱环节。利用金属磁记忆法,我们能够有效捕捉这些区域的特征磁信号。

为系统评估该方法的效果,我们进行了一项针对对焊管道的检测试验。

试验对象与条件

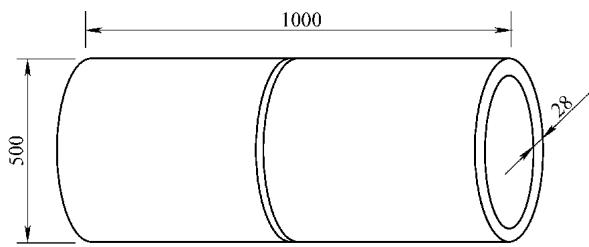

图1 钢管焊接试样

图1 钢管焊接试样

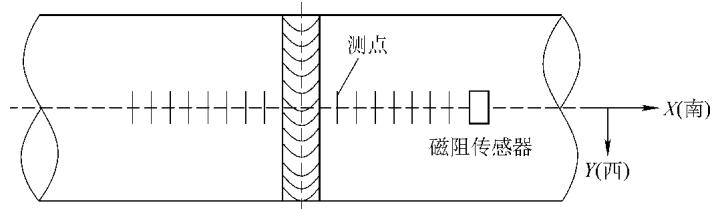

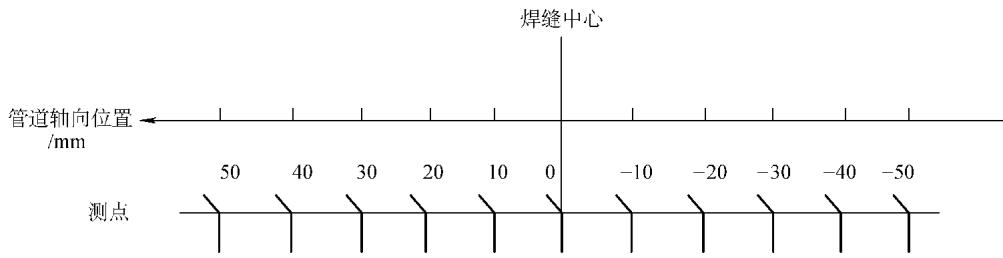

图2 测点分布示意图(Z为垂直方向,未标出)

图2 测点分布示意图(Z为垂直方向,未标出)

结果分析与验证

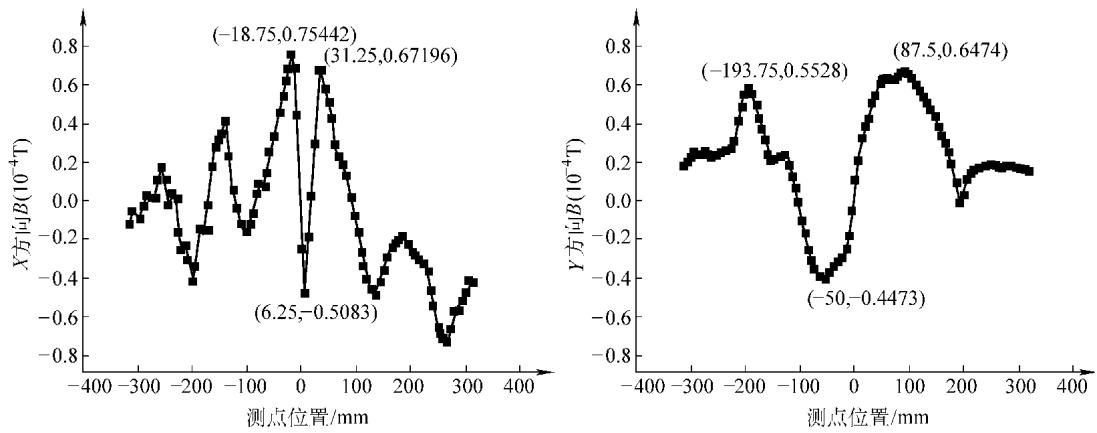

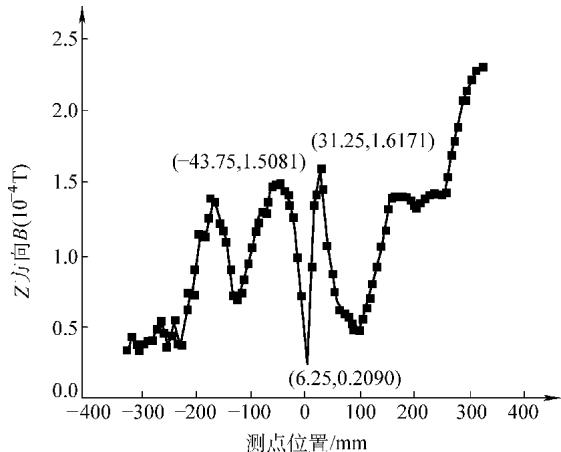

图3展示了沿检测路径测得的X、Y、Z三轴磁场分量分布。那么,这种无需外加磁场的被动式检测,其可靠性究竟如何验证?

图3 焊缝附近表面X、Y、Z方向磁场分布

图3 焊缝附近表面X、Y、Z方向磁场分布

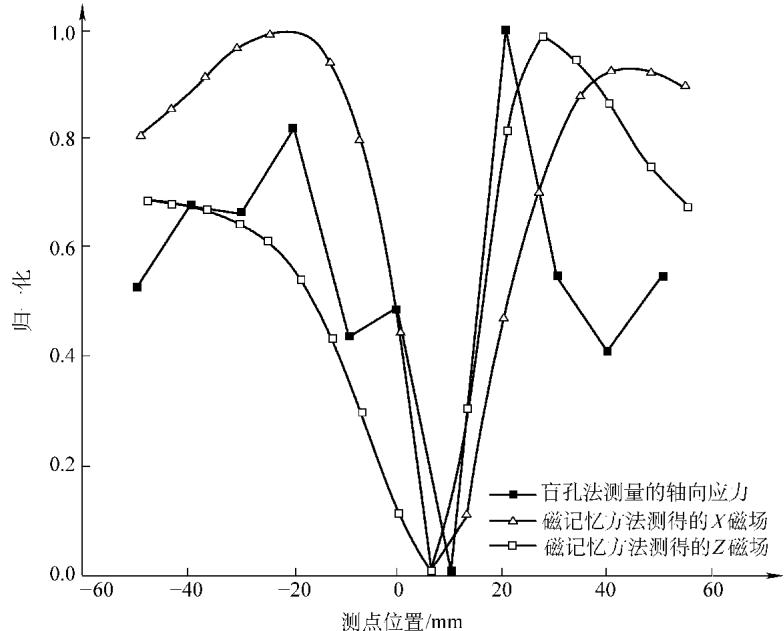

为了确证磁记忆检测结果的有效性,我们引入了成熟的盲孔法,对管道焊缝附近区域的实际应力值进行测量。盲孔法是一种公认的、通过局部应变释放来计算残余应力的半破坏性方法。我们在相同区域布置了11个测点,间距10mm(图4)。

图4 盲孔法测点分布

图4 盲孔法测点分布

将金属磁记忆法测得的X、Z方向磁场信号与盲孔法测得的轴向(X方向)应力值进行归一化处理后,绘制于同一坐标系下进行对比(图5)。

图5 金属磁记忆检测与盲孔法检测结果对比

图5 金属磁记忆检测与盲孔法检测结果对比

从图5可以清晰地看到,磁记忆信号中的X、Z方向磁场分布趋势,与盲孔法测量的应力分布趋势展现出良好的一致性。这表明,金属磁记忆法能够有效、可靠地标定出焊接接头中的应力集中区域。要获得信噪比高、结果可靠的磁记忆图谱,对检测工艺、数据处理和结果判读都有极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测金属构件应力集中与早期失效分析,可靠准确。欢迎沟通交流,电话19939716636

压力容器与承压管道是流程工业的“血管”,其失效往往伴随着灾难性后果。损伤的源头恰恰是应力集中区。金属磁记忆检测技术在此类设备的早期安全诊断中扮演着“吹哨人”的角色。

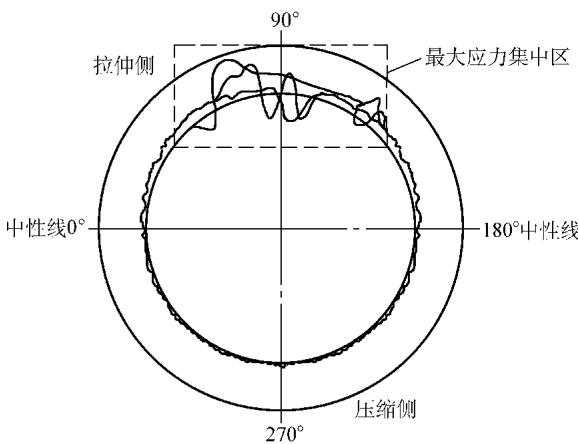

图6展示了对某在役管道进行磁记忆检测的结果。图中清晰地标记出了最大应力集中区。仅仅发现应力集中还不够,关键在于这个信号是否对应着真实的材料损伤?后续对该区域进行的金相组织分析给出了答案:在管道内表面层,已经出现了微观损伤。这一发现极具价值,它证实了磁记忆检测不仅能找到应力“高地”,更能提前预警宏观裂纹形成前的组织退化,为预防性维修提供了精准的决策依据。

图6 管道磁记忆检测结果与损伤确认

图6 管道磁记忆检测结果与损伤确认

在炼化、化肥等行业,众多压力容器长期在高温高压的苛刻工况下运行,其紧固螺栓承受着巨大的机械与热应力。高压螺栓的突然断裂,尤其是那种常规检测未能发现宏观裂纹的脆性断裂,是生产安全的一大隐患。

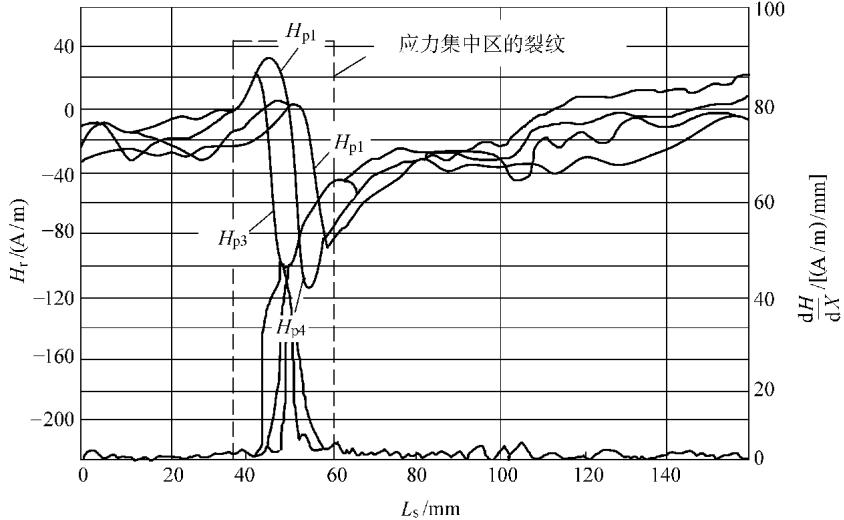

事故发生前,螺栓内部的损伤演化已经历了漫长的过程。在裂纹萌生之前,应力集中已经发展到相当严重的程度。此时,磁粉或渗透探伤无法检出任何迹象,但金属磁记忆法却能捕捉到螺纹等高应力部位的异常磁信号(图7)。通过对螺栓群进行定期磁记忆扫描,可以识别出应力状态最危险的个体,并进行及时更换或处理,从而有效预防灾难性的脆性断裂事故,将安全关口大幅前移。

图7 某设备上双头螺栓螺纹部位的磁记忆检测结果

图7 某设备上双头螺栓螺纹部位的磁记忆检测结果

综上所述,金属磁记忆检测技术通过其独特的应力诊断能力,为工业设备,特别是承压设备和关键连接件的结构健康监测提供了一种全新的视角。它超越了传统“找缺陷”的思维定式,转向“评状态、预风险”,在实现设备本质安全和预测性维护方面,潜力巨大。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价