粉末冶金技术通过将金属粉末压制成型并烧结,制造出具有复杂几何形状和特殊性能的零部件。然而,其独特的微观结构——由无数颗粒边界构成——为质量控制带来了独特的挑战。涡流检测作为一种非接触、快速的无损检测方法,为评估粉末冶金制件的内部质量,从过程中的密度变化到最终产品的缺陷排查,提供了强有力的技术手段。

热等静压(HIP)是提升粉末冶金制件致密度的关键工序。传统上,其工艺时间(保压时间)多依赖经验数据,但这难以应对因零件几何形状、粉末成分或粒径分布变化带来的影响,导致致密化效果并非总能达到最佳。

为了实现对致密度更精确的控制,可以引入涡流法进行在线测量。其基本原理是:通过一个环绕在非铁磁性包套外的一次线圈施加激励电流,在待压实的粉末试件中感生出涡流。试件的密度直接影响其电导率,进而改变涡流的强度和分布,这种变化会被二次线圈捕捉到,其感生电动势的大小与试件的密度密切相关。

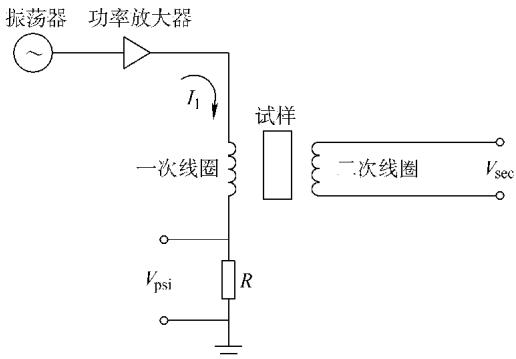

当然,在HIP的高温环境中,线圈自身的电阻会发生变化。为了排除这种温度干扰,系统会在一次线圈电路中串联一个参考电阻器,通过测量其两端电压来实时标定激励电流的变化,从而确保密度测量信号的准确性。图1展示了这一过程的示意图。

图1 热等静压过程中试件密度的涡流测量示意图

涡流检测在粉末冶金领域的应用,其复杂性与制件所处的工艺阶段(未烧结或烧结后)紧密相关。

对于未烧结的压坯件(生坯),金属颗粒之间仅为机械接触,大量的颗粒边界对电流构成了显著的阻抗。这极大地阻碍了涡流的顺畅流动,使得涡流场变得复杂,从而降低了对内部裂纹等缺陷的探测灵敏度。应对这一挑战,通常需要采用更高的检测频率和更尖端的信号处理算法来提取微弱的缺陷信号。

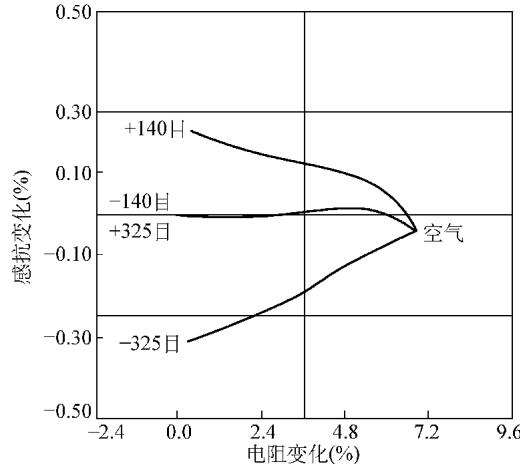

粉末的粒度也直接影响检测结果。如图2所示,在40kHz的激励频率下,对不同粒径的未烧结铁粉制件进行检测,可以观察到,平均粉粒尺寸越小,颗粒间接触电阻越大,产生的涡流就越弱,线圈阻抗的变化扫迹位置也越低。

图2 不同尺寸粉末制成的未烧结铁粉制件在线圈阻抗上的差异

相比之下,烧结后的粉末冶金件,其颗粒间已形成冶金结合,导电通路大为改善。此时的涡流检测与常规的变形金属件检测已无本质区别。主要挑战在于材料内部可能存在的非均匀性,这会导致局部电导率和磁导率的波动。好在现代化的、基于计算机的涡流检测仪能够通过先进的信号处理技术,有效地区分这些背景“噪声”和真实的缺陷信号。

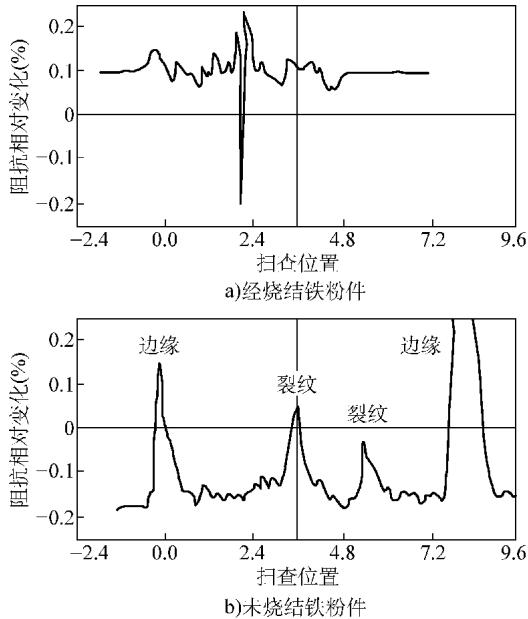

裂纹等平面状缺陷的可探性,取决于它能否有效阻断或扭曲涡流路径。在粒子间电阻极高的未烧结件中,一个紧闭的裂纹可能因无法与周围高阻抗的颗粒边界形成足够对比而被漏检。而对于已烧结或颗粒间接触良好的未烧结产品,裂纹则能被可靠地探测出来。图3清晰地展示了涡流线圈扫过烧结件和未烧结件上裂纹时响应信号的差异。

图3 涡流线圈扫过(a)烧结铁粉制件和(b)未烧结铁粉制件上裂纹时的响应对比

要从复杂的背景信号中精确识别出微小的缺陷信号,对检测方法、参数设置和信号解读能力均有极高要求。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测粉末冶金件无损检测,可靠准确。欢迎沟通交流,电话19939716636

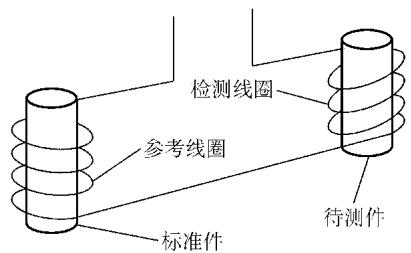

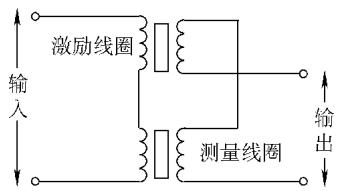

为了进一步抑制背景噪声、提高对局部缺陷的敏感度,差动式涡流检测是一种极为有效的方法。该方法采用两个参数完全相同的检测线圈,并将其反向连接。检测时,一个线圈内放置一个无缺陷的标准试件,另一个线圈则放置待检试件,如图4所示。

图4 差动式涡流检测原理

由于两个线圈的信号是相互抵消的,当被检试件与标准件完全相同时,理论上输出信号为零。一旦被检试件存在裂纹等缺陷,就会破坏这种平衡,两个线圈的阻抗产生差异,从而在输出端产生一个净信号,实现了对缺陷的高灵敏度检测。

检测线圈的设计要点

差动式探头的性能很大程度上取决于线圈的设计。

图5 线圈结构简图

工作频率选择:频率是决定探测深度和灵敏度的关键。通常需要先计算出待测试件的特征频率 fg,再根据具体的检测要求(例如,表面缺陷或近表面缺陷)选择合适的频率比 f / fg,最终确定一个最佳工作频率 fo。对于文中所述的应用场景,经过计算和试验修正,工作频率被选定在 1.8~2MHz 范围内。

线圈结构与绕制:通过正交设计法和试验优化,最终确定测量线圈与激励线圈的匝数比为 1:3。为提高分辨率,紧靠检测面的测量线圈采用 0.07mm 的细线径;而激励线圈则采用 0.15mm 的线径。线圈骨架和外壳通常选用聚四氟乙烯(PTFE)这类绝缘且稳定的材料。一个至关重要的工艺细节是:两个差动线圈对(包括激励线圈和测量线圈)的各项参数(尤其是匝数)在绕制时必须保持高度一致。任何微小的差异都会导致空载时信号无法完全抵消,产生基线漂移,直接影响检测结果的准确性。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价