在粉末冶金(P/M)领域,对制件进行无损评价(NDE)是确保最终产品质量与性能的关键环节。对于已经完成烧结的制件,其金相组织与力学性能已趋于稳定,采用直流电位法进行检测,与常规变形金属件的检测流程并无本质区别。然而,挑战真正出现在对“生坯”——即未经烧结的压坯——的质量控制上。当超声和涡流等常规手段在面对疏松多孔的压坯时显得力不从心,直流电位法却展现出其独特的应用价值。

未烧结压坯的内部结构由大量金属粉末颗粒机械压实而成,其导电性与致密的金属实体截然不同。一个显著特征是,其电阻率通常比烧结后的制件高出一个数量级。尽管如此,直流电位法依然适用,但必须正视并解决两个关键的技术问题:

几何效应与缺陷信号的叠加:在直流电位法检测中,任何导致电流场畸变的因素都会被识别为潜在的缺陷。对于压坯而言,除了内部的裂纹,其边角、棱线等几何突变区域同样会引起电流场的剧烈变化。棘手的是,这些边角区域恰恰是压坯在压制或搬运过程中最容易产生微裂纹的地方。这就导致缺陷信号与几何信号相互混淆,难以分辨。要有效检测这些关键部位,必须摒弃通用探头,转而设计和采用针对特定几何形状的特制探头,以有效分离这两种效应。

粉末表面状态对电性能的影响:影响压坯整体电阻率的另一个核心因素,是金属粉末颗粒表面普遍存在的氧化层。这层薄薄的氧化物显著增大了颗粒间的接触电阻,从而抬高了整个压坯的电阻率。一个有效的改善途径是通过适当的热处理工艺。热处理可以改变氧化层的性质甚至使其分解,从而显著降低未烧结件的电阻率,为电位法检测创造更有利的条件。

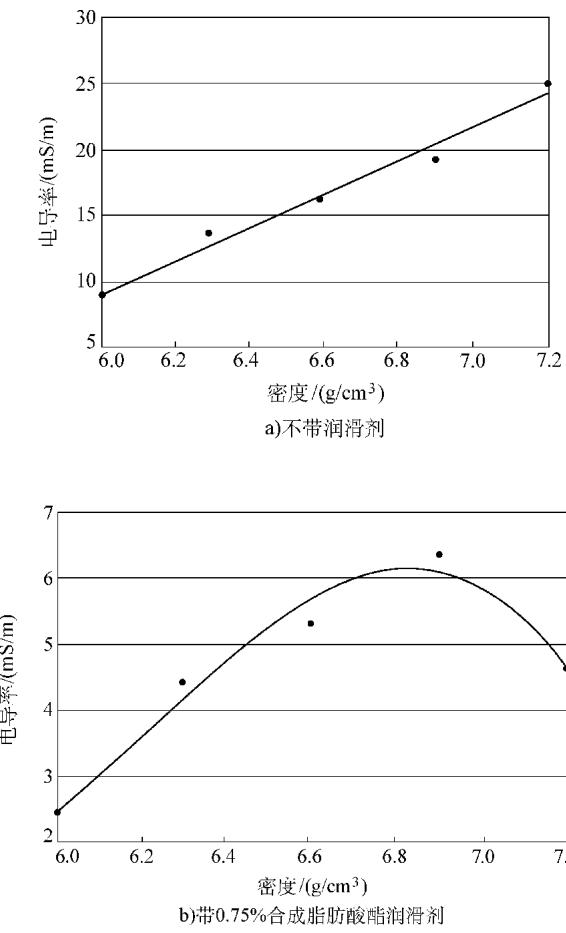

直流电位法的有效性,根植于材料电学特性与其物理性能(如密度、完整性)之间的内在联系。下图清晰地揭示了纯铁粉压坯的电导率与其密度之间的正相关关系。该实验数据基于直径 D = 6 cm、长度 L = 1.5 cm 的试样测得。

图1 在直径 D = 6 cm、长度 L = 1.5 cm 的纯铁粉试样上测得的电导率与密度的关系

从图中可以看出,随着压坯密度的增加,颗粒间接触更为紧密,导电通道增多,宏观电导率也随之线性提升。这一关系极为重要,它意味着电导率的测量不仅能反映宏观裂纹,更成为了评价压坯内部致密化程度是否均匀的一个关键量化指标。准确评估和控制密度均匀性,对于后续烧结过程的收缩一致性及最终零件的性能至关重要。

直流电位法的应用范围并不局限于铁磁性材料,它适用于任何导电材料的粉末冶金制件。尽管该方法在某些细分应用上仍有待深入研究,但在超声波因衰减过大、涡流法因提离效应和趋肤深度限制而难以奏效的场合——尤其是在铁基粉末压坯的评价中——直流电位法常被视为最优选择之一。

其应用潜力远不止于检测裂纹和评估密度变化。研究已经证实,直流电位法同样能够敏锐地捕捉到烧结及热处理过程中的工艺偏差所引发的微观结构变化。例如:

这些应用的拓展,使得直流电位法从一个单纯的“探伤”工具,升级为贯穿粉末冶金生产全流程的“过程质量监控”与“失效分析”的有力手段。要精确解读这些由微观结构变化引起的微弱电势信号,对检测方案的设计、数据的解析能力提出了极高的要求。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测粉末冶金无损评价,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价