自上世纪30年代初,涡流检测技术便在管状产品的无损评估中崭露头角,并历经数十年的发展,成为全球公认的主流检测方法。无论是铁磁性还是非铁磁性,黑色金属或有色金属,只要是外径大于2mm、壁厚不小于0.1mm的导电管材,几乎都可以纳入涡流检测的范畴。在工业实践中,铜合金、铝合金及不锈钢管的质量控制,很大程度上都依赖于这项技术。

相较于其他表面缺陷检测手段,涡流检测的优势相当突出。它能将检测结果直接转换为电信号,为自动化高速检测铺平了道路;其非接触的检测方式,极大地提升了检测效率。更重要的是,涡流技术不仅能识别缺陷,还能对材料的电导率、尺寸乃至形状位置的变化做出响应。特别是在与超声波检测的对比中,涡流法的特点更为鲜明:超声波对特定走向的线状、片状缺陷反应灵敏,但对点状缺陷的检出能力较弱,而涡流检测恰好能弥补这一短板,成为发现管材点状缺陷的利器。

当然,挑战也与优势并存。对于铁磁性材料,其高磁导率会严重限制涡流的穿透深度,并且材料本身磁导率的波动也可能产生伪信号,造成误判。一个行之有效的解决方案是磁饱和法——通过在检测区域施加一个强大的外磁场,使管材的磁感应强度达到饱和。在此状态下,材料的磁导率和磁滞效应显著降低,使其在电磁特性上近似于非磁性材料,从而为精确检测创造了条件。

任何精确的测量都离不开可靠的基准。在涡流检测中,标准参考样管就扮演着这个“标尺”的角色。它不仅用于校验整个检测系统的综合性能,更是设定与校准仪器工作参数、操作条件,以及在检测过程中对比和评价缺陷信号的根本依据。那么,如何制备一根合格的参考样管?

1. 样管的制作要求

2. 人工缺陷的制作与选择

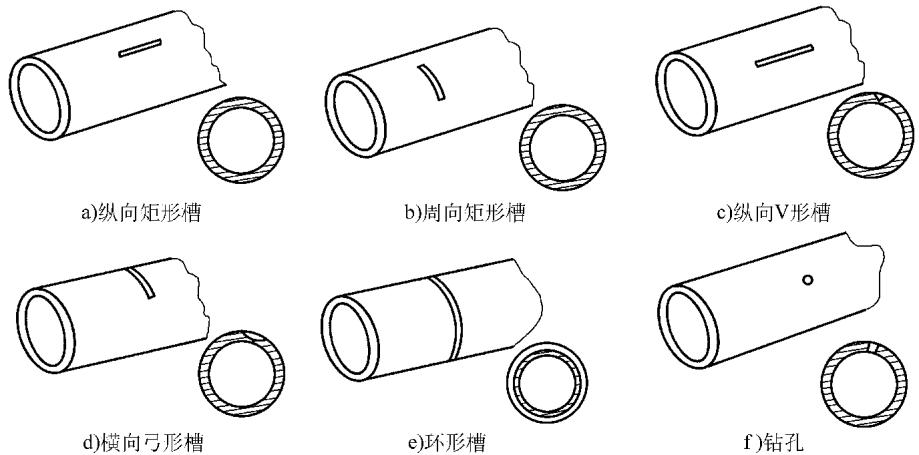

由于获取尺寸已知、形态典型的自然缺陷样本极为困难,目前各国标准均采用人工制作的缺陷。这些人工缺陷形态各异,常见的有六种,如图1所示。针对特定的检测任务,人工缺陷的形状、尺寸和位置需要由供需双方协商,并在相应的检测文件中明确规定。

图1 涡流检测用标准参考样管的6种人工缺陷

这里需要特别强调,缺陷类型的选择至关重要。一个常见的误区是,直接采用为超声波检测设计的窄长人工槽作为涡流检测的标准。这种窄槽对涡流并不敏感,如果以此为基准,那么在实际检测中,一些很浅的凹坑、夹杂或起皮等对涡流反应强烈的缺陷,其信号幅度可能会远超标准,从而导致不必要的拒收,影响生产效率。因此,选择能准确反映涡流检测灵敏特性的缺陷类型,是确保检测结果有效性的前提。

要获得一套精确可靠的参考样管,并正确解读其信号,需要深厚的材料学和无损检测知识。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测金属管材无损检测,可靠准确。欢迎沟通交流,电话19939716636

管材的壁厚是决定涡流检测策略的关键参数。

在检测薄壁管时,多个变量的变化都会在阻抗平面图上留下踪迹,如何准确分辨它们是关键。

尺寸变化的影响:当管材的内外径比(di/da)保持不变而外径(da)发生变化时,其阻抗信号会沿着特定轨迹移动。如果此时的频率比(f/fg)超过1,外径变化信号的方向会与电导率变化的方向形成一个较大的夹角,这为利用相敏技术分离这两种影响提供了可能。然而,当内径(di)不变、外径(da)减小时,情况变得更为复杂。例如,一根外径100mm、内径90mm的管子,壁厚为5mm。若外径减小5%至95mm,壁厚将剧减50%至2.5mm,这将导致f/fg值大幅下降,同时线圈的填充因子η也会改变,这些因素的叠加效应必须仔细考量。

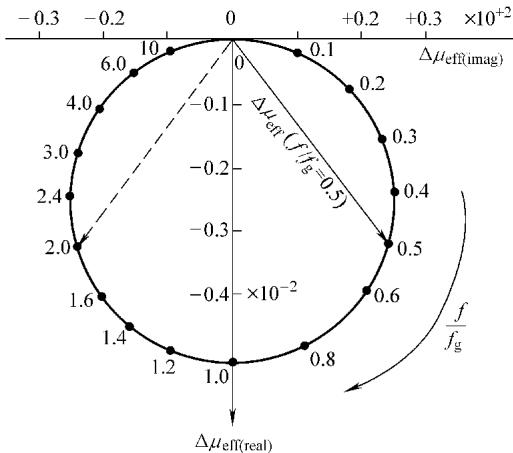

最大灵敏度的获取:涡流检测的灵敏度并非一成不变。在阻抗平面图上,信号轨迹的水平分量最右端(对应涡流损耗最大处)是灵敏度最高的点。对于填充因子η=1的理想情况,该点出现在频率比f/fg=1时。如图2所示,当f/fg偏离1时,灵敏度会下降。例如,当f/fg为0.5或2.0时,灵敏度会降至峰值的70%。当f/fg低于0.1或高于10时,检测效果已不理想。

图2 当η=1时,薄壁非磁性管特性(σ, W, 或di)变化1%时试验信号灵敏度的变化

裂纹与壁厚减薄的分离:对于单频涡流检测,非磁性薄壁管中的裂纹与管壁减薄产生的信号效应非常相似,难以用常规相敏技术区分。此时,引入多频差动式线圈或放置式探头技术,成为解决这一难题的有效途径。

对于非磁性厚壁管,要获得对电导率、壁厚和裂纹等所有变量的最佳检测灵敏度,其频率比f/fg的选择遵循一个特定关系,它与壁厚(W)和外半径(ra)之比相关:

$$ f / f_{/mathrm{g}} = /frac{2}{(1 - W / r_{/mathrm{a}})(W / r_{/mathrm{a}})} $$

这个公式告诉我们,最佳频率比取决于管材的几何参数。表1清晰地展示了这一关系:壁越厚(即W/ra值越大),所需的f/fg值越低。反之,当管壁非常薄,仅为外半径的1-2%时,f/fg值会变得非常高。在实际操作中,只要频率比控制在最佳值的0.7倍到1.4倍范围内,灵敏度下降不会超过最佳值的20%,这为参数设置提供了一定的容差。

表1 不同W/ra比的非磁性管用通过式线圈检测时,达到最佳灵敏度的频率比(f/fg)

| W/ra | f/fg 最佳 | f/fg 范围 |

|---|---|---|

| 0.4 | 8.35 | 6~12 |

| 0.3 | 9.5 | 7~14 |

| 0.2 | 12.5 | 9~18 |

| 0.1 | 22.2 | 15~30 |

| 0.05 | 42 | 30~60 |

| 0.02 | 100 | 70~140 |

| 0.01 | 200 | 140~280 |

常规涡流检测受趋肤效应限制,主要用于表面和近表面检测。而远场涡流检测(Remote Field Eddy Current, RFEC)技术则利用一种独特的电磁耦合路径,实现了对整个管壁厚度的全面检查,尤其在铁磁性材料管材的检测中显示出巨大优势。

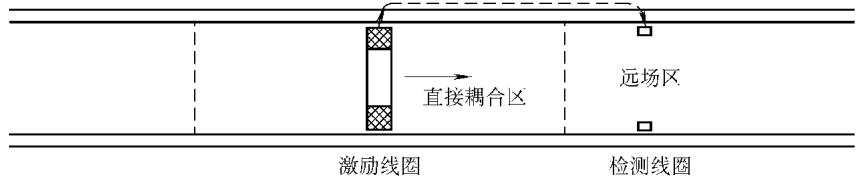

RFEC的核心思想在于利用了激励线圈产生的“远场”信号。如图3所示,当一个内探头在管内移动时,激励线圈产生的交变磁场会形成两个区域:

图3 直接耦合区与远场区的示意

检测线圈接收到的信号,其幅度和相位同时携带了管壁外侧和内侧的信息,因此能对整个壁厚范围内的缺陷(如腐蚀、磨损)做出响应。这就是RFEC能够实现全壁厚检测的奥秘。

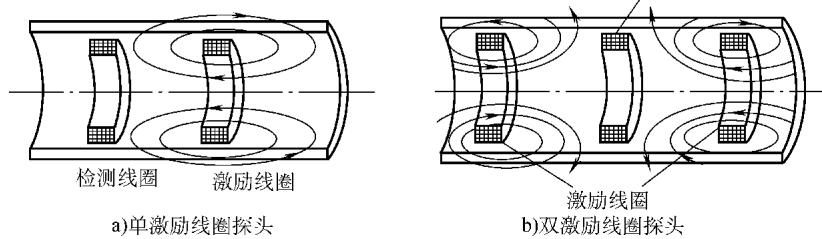

基础配置:最简单的RFEC探头由一个激励线圈和一个检测线圈组成,两者相距约1.5至3倍管径。

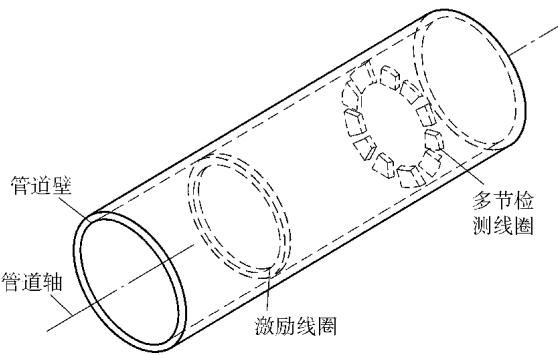

多节检测线圈:为提高对局部缺陷的探测灵敏度,Schmidt提出了采用单激励线圈和多节检测线圈的配置(图4),这种差动式设计能更有效地捕捉局部异常。

图4 单激励线圈和多节检测线圈的配置

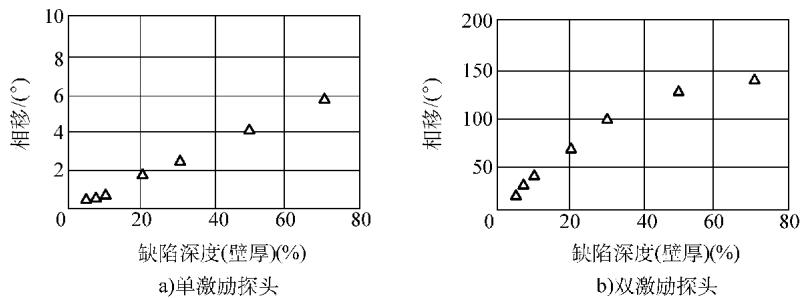

双激励线圈:在检测非铁磁性管(如不锈钢、因康镍合金)时,由于材料无法像铁磁性材料那样有效“引导”磁场,远场信号较弱。为此,研究人员开发了双激励线圈技术(图5b)。两个相同的激励线圈对称地放置在检测线圈两侧,并以相反的极性激励。试验表明(图6),这种配置虽然信号幅度与单激励线圈(图5a)相当,但相移灵敏度却能提升约30倍,极大地增强了对缺陷的辨识能力。

图5 单激励线圈(a)与双激励线圈(b)的配置

图6 单、双激励线圈对不同深度周向壁厚减薄的响应对比

尽管RFEC功能强大,但在应用中也存在一些固有的局限性:

为克服部分局限,工程上会采用一些优化手段,例如在激励线圈附近设置屏蔽器(如铝环),通过衰减直接耦合场,有效缩短近场区,使整个探头组合变得更短小,更便于通过弯管。

随着计算机技术的发展和应用需求的深化,涡流检测技术也在不断向更复杂的场景延伸。

多频法:该方法采用几种不同频率的混合或调制信号进行激励,并通过复杂的信号处理算法,将不同频率下的检测结果进行运算,从而有效抑制干扰信号、提取有用信息。这项始于上世纪60年代的技术,如今已在核电站蒸发器、热交换器等关键设备管件的在线检测中发挥着不可或缺的作用,成功解决了单频涡流法难以应对的信噪比问题。

深层法:常规涡流检测的穿透深度通常不超过5mm。为了检测更厚的管壁,研究人员在上世纪80年代中期开发出了深层涡流检测法。其核心是“低频”与“多频”的结合——利用低频信号获得更深的穿透深度(穿透深度与频率的平方根成反比),再利用多频技术抑制各种干扰。深层涡流技术的出现,使得汽轮机高压主蒸汽管等厚壁承压管道,甚至是带有隔热层的化工管线的涡流检测成为可能,极大地拓展了涡流技术的应用边界。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价