在工业管道和精密管材的质量控制体系中,对薄壁管横向缺陷的精确识别是一项至关重要的任务。由于缺陷方向与管材轴线垂直,传统的检测方法可能面临挑战。超声波水浸法,特别是结合聚焦探头的应用,为解决这一难题提供了高效且可靠的技术路径。其核心在于通过精确的声束控制,将超声能量集中于待测区域,从而大幅提升检测的信噪比与灵敏度。

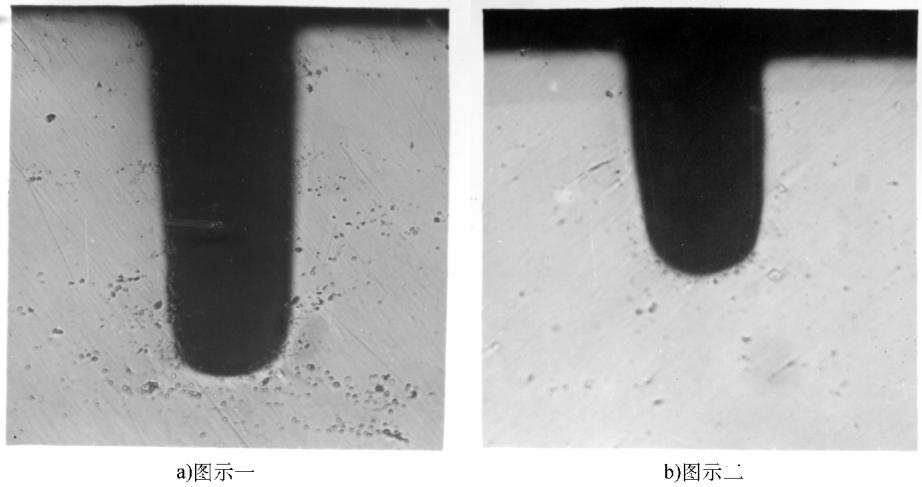

为了实现对横向缺陷的有效探测,聚焦探头的配置必须遵循严格的几何声学原理。其基本布局如图1所示,探头发射的声束经水耦合介质后,以特定的入射角射向管壁。

图1 聚焦探头用于管材横向缺陷检测的配置示意图

一个关键的动态调整在于,当探头扫查或入射角 θ 发生变化时,水中的声程长度也会随之改变。为了保证超声波束始终聚焦在管材的轴心线上,必须对探头的位置进行实时补偿。其目标是维持探头中心到管轴的距离始终等于其在水中的焦距(FL)。

对于任意给定的入射角 θ,声束在水中的传播路径长度 WPa 可以通过以下公式进行计算:

$$ WPa = FL - /frac{R}{/cos/theta} $$

此公式清晰地揭示了水程 WPa、探头焦距 FL、管材外半径 R 以及入射角 θ 之间的几何关系。在自动化检测系统中,该公式是实现动态聚焦控制的算法基础。

在更高阶的质量控制要求中,不仅要检出缺陷,还需保证在管壁内外表面具有均一的检测灵敏度。这通常以声束在内外壁的高度 h 保持一致(即 h<sub>o</sub> = h<sub>i</sub> = h)为目标。要达到这一条件,需要对声束的入射参数进行精密计算。通过一系列推导,可以得到确定入射声束半角 φ 的关系式:

$$ /sin^2/phi = /frac{K^2}{2} (b^2 +1)/left[/frac{K^4}{4} (b^2 +1)^2 -b^2 K^2/right]^{1 / 2} $$

这个公式虽然形式复杂,但其物理意义明确,它将材料声学特性和管材几何尺寸联系在一起,用以指导检测参数的设定。式中的关键参数定义如下:

v₂ 与水中纵波声速 v₁ 的比值。这是一个决定声波在界面如何折射的核心物理量。

K = v₂ / v₁B 与管壁厚度 t 的比值。

b = B / t通过求解该方程,工程师可以精确设定探头的入射角度,确保超声能量在管壁内外侧形成大小一致的覆盖区域,避免因声束发散或聚焦不当导致的漏检或误判。

在现代化的管材生产线中,为了实现全面的质量监控和高效的检测节拍,通常会部署集成了多个探头的水浸检测装置。一个典型的系统可能包含四个或更多的检测通道,这些探头从不同角度和位置进行布置,分别用于:

这种多探头协同工作的模式,能够一次性完成对管材内外壁、不同走向缺陷的全面筛查。此外,系统还可以增配一个专门用于测量壁厚的探头,将尺寸精度控制与缺陷检测整合在同一工位,实现质量数据的一体化管理。

要构建并稳定运行这样一套复杂的系统,需要深厚的无损检测知识和丰富的实践经验,尤其是在参数标定和信号解读方面。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测管材超声波无损检测,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价