兰姆波(Lamb Wave),又称板波,是薄板结构无损检测(NDT)中的核心技术。其独特的传播特性使其能够有效地识别板材的表面及内部缺陷。在掌握了兰姆波的基本工作机理,包括其传播特点、激发方式与模式选择之后,我们便可以深入探讨在实际操作中,如何规范、高效地实施兰姆波探伤。

在兰姆波探伤中,一切定量的评判都源于一个可靠的基准。这个基准通常通过对比试块法来建立。一块合格的对比试块,其材质、厚度及声学特性必须与待检板材高度一致,最理想的情况是从同批次的被检板材上直接截取。

对试块的加工要求也相当严格:

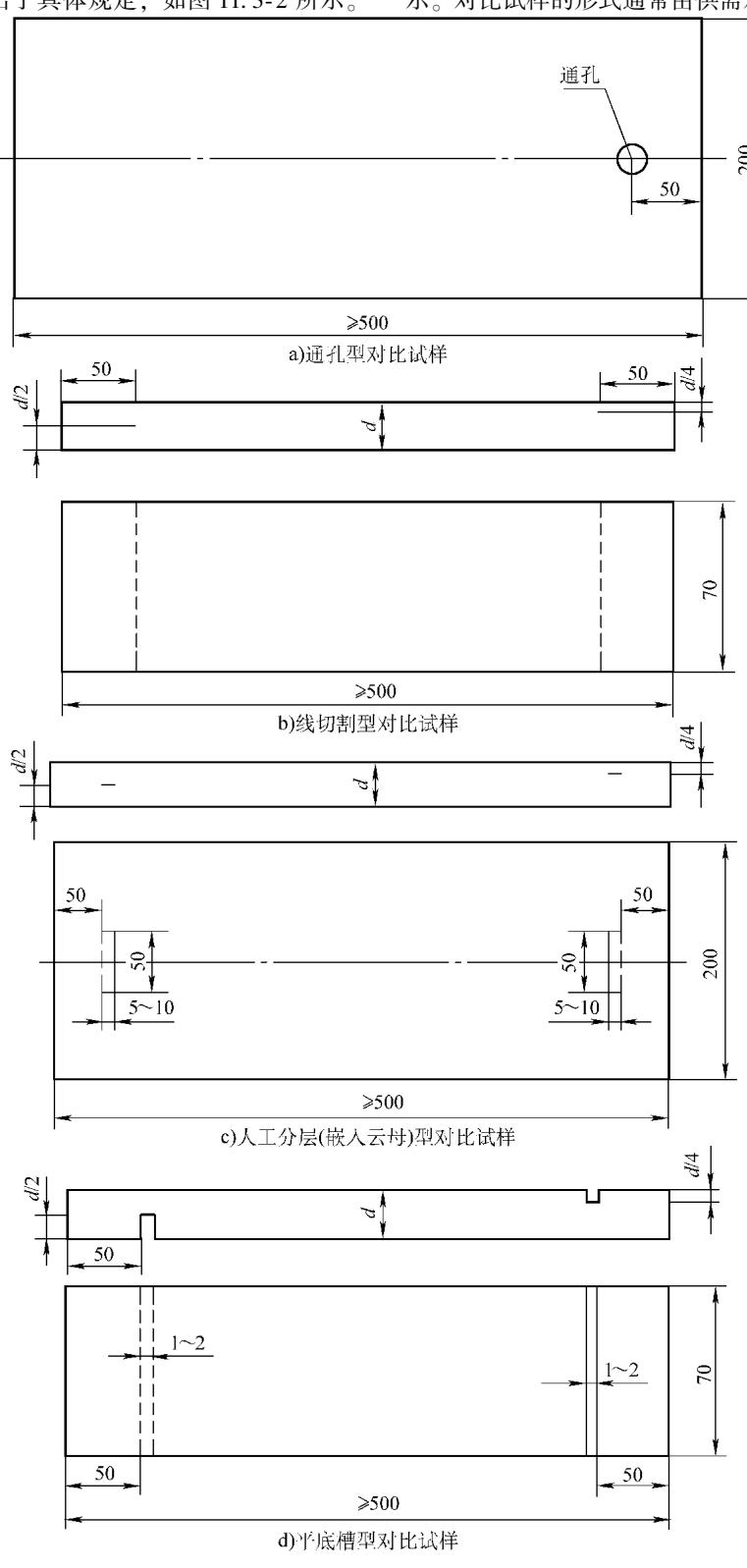

试块上的人工缺陷是模拟真实缺陷的关键,通常以钻孔或刻槽方式制作。例如,国家标准GB/T 8651—2002《金属板材超声板探伤方法》就对对比试块的尺寸、人工伤的形态与位置给出了明确的规范,如图1所示。

图1 薄板兰姆波探伤对比试块示例

图1 薄板兰姆波探伤对比试块示例

对于通孔型人工缺陷,其孔径与板材厚度直接相关,具体参数可参照表1。当然,在实际应用中,对比试块的具体形式最终由供需双方根据检测要求协商确定。可以说,对比试块的质量直接决定了整个探伤工作的基准与可靠性。

表1 通孔型对比试样的人工缺陷通孔直径参考 (单位:mm)

| 板厚 | 0.5~1.0 | >1.0~2.0 | >2.0~4.0 | >4.0~8.0 | >8.0~10 | >10 |

|---|---|---|---|---|---|---|

| 通孔直径 | 0.8 | 1.2 | 2.0 | 3.0 | 4.0 | 5.0 |

探伤灵敏度的设定是保证不漏检的关键步骤。初始灵敏度的校准目标是:将对比试块上所有人工缺陷的回波高度调整至仪器显示屏满刻度的80%以上。同时,必须确保仪器在此设置下仍有充足的灵敏度余量,以备后续调整。

进入实际扫查阶段时,灵敏度需要在此基础上至少再提升6dB。这一增益补偿是为了确保能够探测到比人工缺陷当量更小的自然缺陷。为了提升调试效率,一个实用的技巧是,在校准时尽可能增大探头与人工缺陷之间的距离。

正确的扫查方式是确保检测无死角的核心。

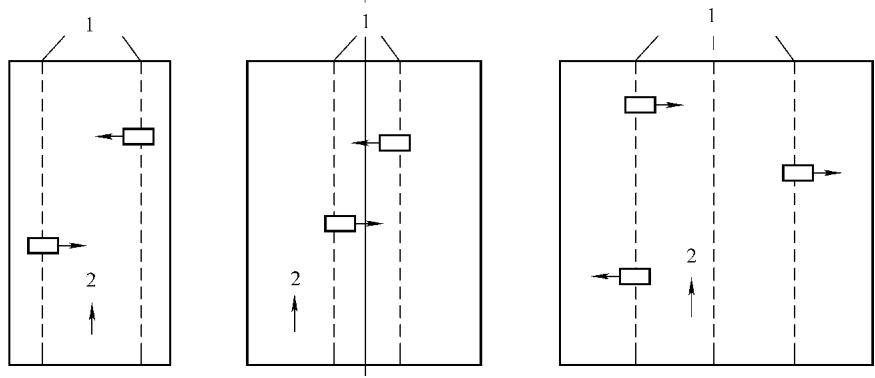

图2 探头扫查方式示意(1—探头移动线;2—轧制方向)

图2 探头扫查方式示意(1—探头移动线;2—轧制方向)

兰姆波的一大优势在于其能量能够充满整个板材厚度,因此通常只需对板材的单面进行扫查即可。检测前,务必保证板材正反两面清洁、无污垢。在进行下一道扫查时,应将前一道路径上残留的耦合剂彻底擦净,避免其干涉声束传播或产生伪信号。

探伤过程中,对回波信号的正确判读是区分真实缺陷与干扰信号的关键。

缺陷的定位与定量通常采用以下方法:

最终的缺陷评定,需严格依据相关的国家/行业标准、技术条件或供需双方签订的技术协议执行。从信号判读到缺陷定量,每一步都要求操作者具备扎实的理论知识和丰富的实践经验。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测金属板材无损探伤,可靠准确。欢迎沟通交流,电话19939716636

兰姆波探伤技术凭借其高灵敏度、长距离传播和高检测速度的固有优势,天然地契合了自动化检测的需求。尤其值得一提的是电磁超声(EMAT)技术,它能直接在导电材料中激发和接收兰姆波,无需任何耦合介质,这为实现高速、洁净的自动化探伤流程扫清了一大障碍。目前,针对大批量薄板的在线或离线自动化探伤,已成为国内外无损检测领域的研究热点和发展方向。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价