工程实践中,金属构件的失效往往始于一个微小的裂纹,最终导致灾难性的断裂。然而,这种宏观的失效,其根源却深藏于材料原子尺度的微观世界。要真正理解金属为何会断裂,以及如何抵抗断裂,我们必须从其最基本的构成单元——晶体结构及其内部的“不完美”之处入手。

理论上,理想的晶体由原子在空间中呈完美的周期性排列构成。然而,现实中的金属晶体从不是完美的。其中总存在着原子偏离其理想位置的区域,这些区域被称为晶体缺陷。尽管这些缺陷在晶体中所占的总体积微不足道,但它们对材料的力学性能,如屈服强度、扩散行为等结构敏感性物理量,却施加着决定性的影响。

晶体缺陷根据其几何维度,通常可分为三类:

位错是理解金属为何能发生塑性变形而非直接脆断的关键。它本质上是晶体内部原子排列发生局部“错位”而形成的边界线。位错主要有两种基本类型:刃型位错和螺型位错,实际晶体中更多的是二者混合存在的混合型位错。

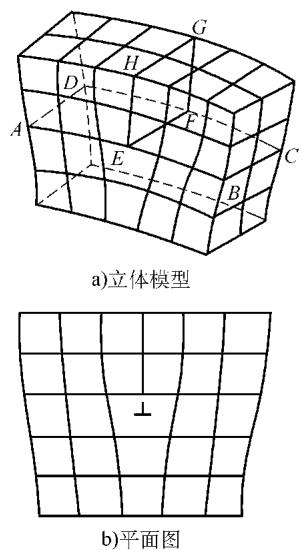

刃型位错的形成,可以想象在完美的晶体中“强行”插入一个半原子面(图1中的EFGH面)。这个半原子面的边界线(EF)就是刃型位错线。它如同插入的刀刃,使得其周围的原子排列发生严重畸变,形成一个高应力区。

图1 含有刃型位错的晶体结构

图1 含有刃型位错的晶体结构

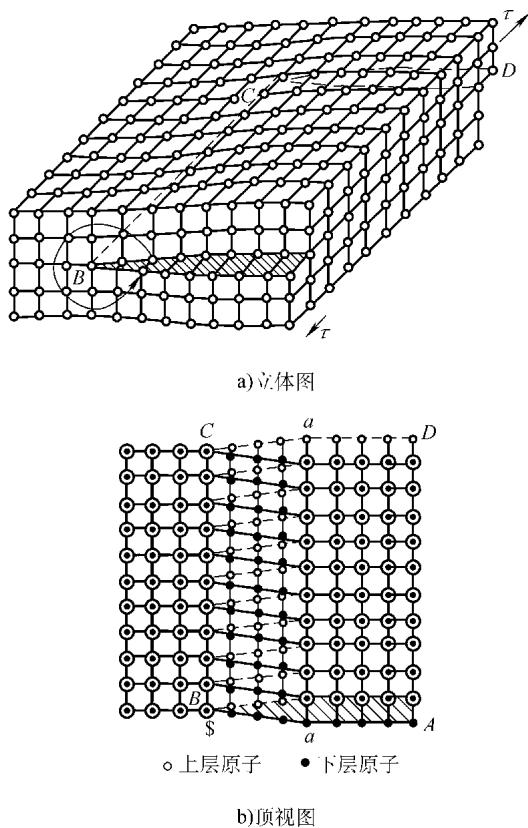

螺型位错则源于一种剪切滑移。如图2所示,晶体的一部分(如ABCD面)沿着AD线发生了一个原子间距的相对滑动,而BC线保持不动。这导致原子平面被扭曲成一个连续的螺旋面,其中心轴线(BC线)即为螺型位错线。

图2 螺型位错示意图

图2 螺型位错示意图

金属的塑性变形,宏观上看是形状的永久改变,微观上则主要是由无数位错在外力作用下沿着特定的晶面和晶向(即滑移系)运动所实现的。

当金属承受的切应力超过某一临界值时,位错便开始在能量较低的原子密排面(滑移面)上移动,这一过程称为滑移。然而,位错的运动并非总是一帆风顺。当它们遇到晶界、第二相粒子等障碍物时,会被迫停下并堆积起来,形成位错塞积群。

位错塞积群的形成是一个极其危险的信号。理论分析揭示,当 N 个位错在外加切应力的推动下挤压在障碍物前沿时,会在塞积群的顶端产生一个高达外加应力 N 倍的应力集中。这个高度集中的应力足以撕裂原子间的结合键,从而在晶界等薄弱处萌生出微裂纹。

金属在受力过程中的行为,可以看作是微观原子位置变化到宏观变形的演进。当形变量较小且可恢复时,是弹性变形。当位错开始大规模运动,产生不可逆的形变时,即为塑性变形。如果应力持续增大,位错塞积导致的应力集中最终会破坏原子间的结合力,裂纹由此产生。裂纹的持续扩展最终将导致材料分离,即断裂。材料抵抗变形和断裂的综合能力,我们称之为强度。

一个值得深思的现象是,金属的断裂几乎总是伴随着塑性变形。通过对断口进行微观分析可以发现,即便是看上去非常“干脆”的脆性断裂,其断裂表面层也存在着一定程度的塑性变形区。

为了定量地研究含裂纹物体的行为,一门名为断裂力学的学科应运而生。它应用宏观力学原理,为预测和防止材料断裂提供了强大的理论工具,主要分为两大分支:

线弹性断裂力学 (LEFM):该理论适用于裂纹尖端塑性区非常小的情况,此时裂纹周围大部分材料仍处于线性弹性状态(应力σ与应变ε成正比)。LEFM通过分析裂纹尖端的应力场和能量释放率,建立了独立于名义应力的断裂判据。它为工程中的合理选材、建立无损检测验收标准以及进行基于损伤容限的强度设计提供了坚实的理论依据。

弹塑性断裂力学 (EPFM):当材料韧性较好或构件尺寸较小,裂纹尖端的塑性区尺寸不可忽略时,线弹性假设不再成立。此时必须采用弹塑性断裂力学进行分析。EPFM能够更真实地反映大多数工程构件在服役条件下的断裂行为,尽管其理论基础相较于LEFM而言仍在不断完善中。

准确评估材料的断裂韧性、理解其内部缺陷与裂纹扩展的关联,对于确保结构安全至关重要。这需要精密的实验设备和专业的分析能力。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测金属材料力学性能与断裂韧性评估,可靠准确。欢迎沟通交流,电话19939716636

如今,基于断裂力学的设计理念已在航空航天、压力容器、桥梁建筑等关键工程领域得到广泛应用,成为现代工程设计与材料质量控制不可或缺的一环。

下一篇:常用钢种磁特性参数汇编

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价