在工业生产与质量控制领域,直接利用压力表测量压力变化来判断泄漏是一种直观且系统构成简单的方法。然而,这种方法的灵敏度受制于压力计的量程——量程越大,其能分辨的最小压力变化值也越大,通常高灵敏度压力计的最小可检压力也仅在50Pa左右,这限制了其在微小泄漏检测场景中的应用。为了突破这一瓶颈,差压式压力变化检漏技术应运而生。该方法不仅原理巧妙,精度远超直接压力降法,更因其出色的抗环境干扰能力、高测试效率和宽泛的检漏范围而得到迅速普及。

差压式检漏的核心思想在于“比较”而非“绝对测量”。其工作原理是利用一个高灵敏度的差压传感器,一端连接至确认不漏的“基准物”,另一端连接至“被测物”。测试开始时,系统向基准物和被测物同时充入等压气体,此时差压传感器两端受力平衡,无信号输出。

若被测物存在泄漏,其内部压力会随气体逸出而逐渐下降,导致差压传感器两端出现压力差。这个微小的压力差会驱动传感器产生形变,进而输出与压力差成正比的电信号,通过标定即可换算出具体的泄漏率。

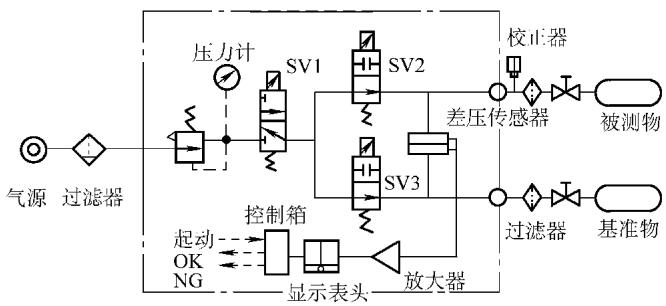

图1 差压式检漏仪的基本回路示意图

参照图1所示的基本回路,其检测流程如下:

一个设计精良的差压检测系统,如果基准物与被测物的形状、大小、材质乃至内部回路都高度对称,便能极大地抵消环境温度、压力波动以及工件材料应力释放等外部因素的干扰,从而显著提升检测的精度、速度与可靠性。

差压式检漏仪的性能,尤其是其在短时间内识别微小泄漏的能力,完全取决于其核心部件——差压传感器。目前,工业上广泛采用的是电感型薄膜压力传感器。

这类传感器的核心是一个平面膜片,其两侧分别对应基准腔和测试腔的压力。当两侧存在压差时,膜片会发生微米级的位移,导致其与两侧电极之间的间隙发生变化。这种间隙的变化会改变放大回路中的感抗值,从而将微弱的压力信号精准地转换为可测量的电信号。其精巧的结构设计,使得膜片两侧的间隙极为狭窄,这不仅保证了高灵敏度,也起到了过压保护作用,防止因意外高压差而损坏传感器。

在生产线等大规模应用场景中,对检测的精度、效率、稳定性及设备耐久性都有着严苛的要求。因此,所选用的差压传感器必须具备高灵敏度、优良的对称性和快速的响应能力。由于差压检漏测量的是极小的压力变化量,传感器的量程可以设计得非常小,这反过来使其最小可检压力也极低,目前先进的差压传感器可分辨1Pa甚至更低的压力变化。相较于直接测量法,其灵敏度提升了数十倍。

考虑到气体的可压缩性与热力学效应,一个完整的差压检漏周期通常包含四个紧密衔接的环节:充压、平衡、检测和排气。每个环节的时间设定都直接影响最终结果的准确性与可靠性。

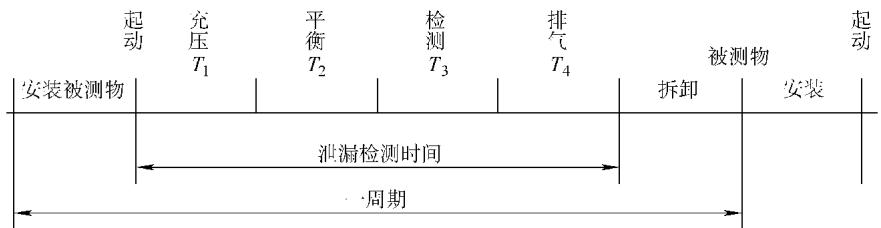

图2 差压式气密检漏仪的基本工作周期

充压过程 (T1):此阶段的目标是将被测物和基准物充至设定的测试压力。所需时间T1与被测物内容积、回路复杂程度、测试压力大小成正比,与充气管路截面积、气源压力成反比。考虑到气源、管路等因素可能引入的随机波动,适当延长T1有助于抑制干扰,提高检测的稳定性。

平衡过程 (T2):充气结束后,系统需要一段时间来稳定。此阶段旨在消除因气体压缩生热及流动造成的压力和温度不平衡。T2的长短与被测物内容积、回路复杂度以及充气温差等因素相关。尤其当被测物与基准物条件不完全一致时,充分的平衡时间对于减小环境干扰、提升检测精度至关重要。但需注意,对于小容积且存在泄漏的工件,过长的T2可能导致泄漏信号在检测开始前就已衰减,影响准确性。

检测过程 (T3):系统平衡后,开始正式测量差压传感器的输出信号。T3的设定与被测物内容积成正比,与泄漏率判定标准(即精度要求)成反比。泄漏越微小,就需要越长的检测时间来累积足够明显的压差信号。因此,适当延长T3能直接提高测试精度。

排气过程 (T4):测试完成后,将系统内的气体安全排出。时间长短主要取决于被测物容积和测试压力。

在设定这些参数时,必须综合考量被测物容积、最大允许漏率和测试压力这三大核心要素。根据这三要素选定合适的检漏仪后,还需结合工件的材质、形状、测试环境及节拍要求等具体情况,通过计算和调试来优化检测参数,以确保检测任务的高效与可靠。要精确平衡这些相互关联的参数,需要深厚的理论知识和丰富的实践经验。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测气密性检测,可靠准确。欢迎沟通交流,电话19939716636

对于电子元器件、密封引信、手表等自身密闭的元器件,其检漏方式有所不同。这类检漏仪的原理虽与常规差压法一致,但在结构上进行了巧妙的适配。

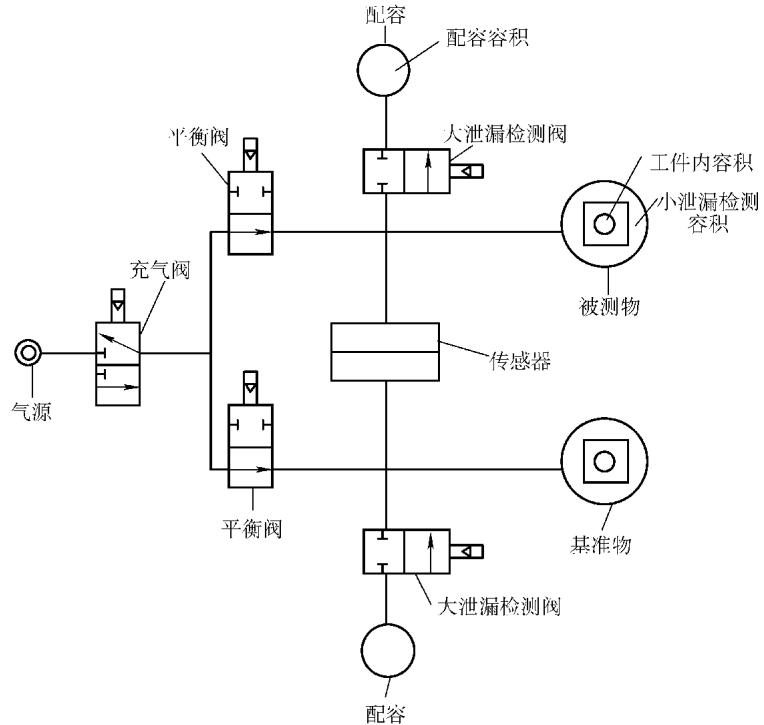

图3 密闭型元器件差压式气密检漏仪示意图

如图3所示,检测系统包含两个对称的测试容器,分别用于放置被检元件和同型号的无泄漏基准物。其检测过程设计得非常精妙,分为小漏率和大漏率两个检测步骤,以应对不同尺寸的漏孔。

1. 小漏率检测 将被检件和基准物放入各自的容器后,仪器自动向两个容器内同步加压。加压停止后,如果被检件存在微小漏孔,外部的高压气体会缓慢渗入其内腔。这个过程会导致被检件所在容器的整体压力逐渐下降,而基准物一侧的压力保持不变。经过一段时间,差压传感器便能测得两者之间的压力差,从而识别出小泄漏。

2. 大漏率检测 一个棘手的问题是:如果被检件存在大漏孔,在充压阶段,气体就会迅速灌满其内腔,使其内外压力迅速平衡。这样一来,在随后的保压阶段,被检件所在容器的压力几乎不再变化,导致差压传感器无信号输出,极易将“大漏”误判为“不漏”。

为解决此问题,小漏率检测结束后,仪器会自动进入大漏率检测程序。此时,仪器会打开连接到另外一对“配容容器”的阀门。由于被检件(含其内部已充入的气体)与所在容器构成的系统总气体质量大于基准物一侧,当与配容容器连通后,被检件一侧的最终平衡压力会显著高于基准物一侧。差压传感器会捕捉到这个明显的正向压差信号,从而准确地识别出大漏孔的存在。

只有当一个小漏率检测和大漏率检测的反馈值均在合格范围内,检漏仪才会判定该元器件合格。这种双重检测机制确保了检测的全面性和准确性,目前已广泛应用于电子元器件、密闭引信等产品的大批量粗检漏工序中。

上一篇:静态压降检漏技术深度解析

下一篇:氦质谱检漏技术的核心物理原理

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价