在无损检测(NDT)领域,精确测量材料或工件的厚度是评估其质量、监测在役设备腐蚀状况以及进行工艺控制的关键环节。超声波测厚技术凭借其单面可及、高精度、高效率的优势,已成为工业应用中的核心手段。从物理原理上看,该技术主要分为共振法和脉冲反射法两大技术路径。

共振法的核心思想在于,当压电晶片发射的连续变频超声波在试件中传播时,如果试件的厚度恰好是声波半波长的整数倍,就会在试件内部形成驻波,引发共振。此时,厚度 d 与共振频率 fₙ 的关系可以表述为:

d = n(λ/2) = nc₁ / 2fₙ

其中,n 为任意整数,c₁ 是超声波在试件材料中的纵波速度。当 n=1 时,对应的频率 f₁ 称为基波频率。

在实际操作中,我们并不直接求解这个方程,而是利用两个相邻共振频率的差值来计算厚度。这个差值恰好等于基波频率 f₁:

fₙ - fₙ₋₁ = f₁ = c₁ / 2d

这意味着,只要材料的声速已知,通过共振测厚仪找到两个相邻的共振频率峰值,就能准确反推出试件的厚度。

尽管原理精妙,但共振法的应用受到一系列严格条件的制约:

m (cm/cm) 受限于仪器最高频率 f 和晶片尺寸 l (cm):m = 2.50 / fl。n 次共振与最厚处的 (n+1) 次共振频率相同),导致无法测量。与共振法不同,脉冲反射法是目前工业应用中最广泛的技术。其原理更为直观:测量一个超声短脉冲从换能器发出,穿过试件到达其背面,再反射回换能器所经历的时间。厚度 δ、声速 v 和往返时间 t 的关系式非常简洁:

δ = vt / 2

公式中的 2 正是代表了超声波走过了一个“去”和“回”的完整路径。根据所选用的回波和测量方式的不同,脉冲反射法可以细分为三种主要的操作模式。

这是最简单直接的测量方式,通过直接接触型探头,测量激励脉冲与第一次或第二次背面回波之间的时间。对于厚度不低于约0.5mm的钢材或0.125mm的塑料,且精度要求不大于±0.025mm的常规应用,此法通常是首选。

然而,测得的时间间隔中,除了纯粹的声波在试件中的传播时间,还包含了脉冲穿过探头耐磨层、耦合剂的微小时间增量,以及电缆延迟和信号上升时间等带来的系统误差。为了补偿这些因素,现代测厚仪都具备“零点校准”功能。当更换不同频率的探头时,通常需要使用两块与被测工件声学性能相同(或声速已知)、厚度精确已知的标准试块来重新进行校准。

探头的选择至关重要。通常,采用更高频率和更小直径的探头能获得更可靠、重复性更好的结果,因为高频信号的上升沿更陡峭,有利于提高计时精度。在曲面上测量时,探头的尺寸应随曲率半径的减小而减小,并且耦合剂的用量应尽可能少,以避免因耦合层内的声混响引入噪声。

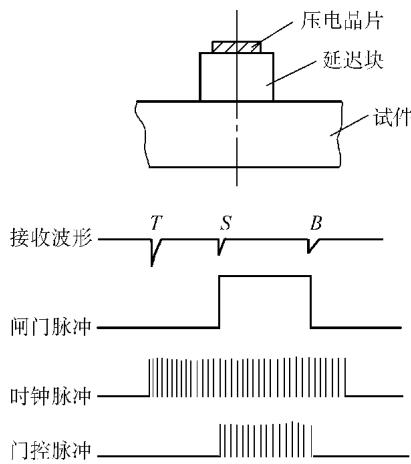

此方法使用带有延迟块或通过水浸方式的探头,测量的是延迟块/试件界面回波(S)与试件第一次背面回波(B)之间的时间间隔。

采用此法的前提是必须能产生清晰可辨的界面回波。当试件的声特性阻抗与延迟块(如聚合物)或水非常接近时(如软塑料、硅胶),界面反射会非常微弱,可能导致无法可靠检测。此时,对于延迟块探头,可以尝试更换其他声阻抗差异更大的延迟块材料;但对于水浸法,要找到合适的替代液体则相当困难。

在电路实现上,通常有两种将时间 Δt 转换为厚度读数的策略:

Δt的放大倍数,使其与材料声速相匹配。但时间放大器可能存在漂移和非线性问题,影响电路的稳定性和线性度。当测量薄壁工件或对精度有极高要求时,方式3是最佳选择。它测量的是第一次背面回波(B1)和第二次背面回波(B2)之间的时间间隔。此方法尤其适用于金属、陶瓷、玻璃等声特性阻抗较高的工程材料。

使用带延迟块的探头,其测量范围通常在0.075mm至12.5mm之间。对于曲率半径小于3mm的工件,水浸探头能提供更好的耦合效果。为保证精度,要求工件上下表面平行,且表面粗糙度优于Ra 3μm。

此方法在理论上消除了延迟块和大部分耦合剂带来的误差,但一个被称为K的修正因子仍然存在。其数学表达为:

t = 2δ₁/c₁₁ + K

K因子的物理本质源于反射界面的复杂性。第二次背面回波并非单纯地在“耦合剂/试件”界面反射,也可能在“耦合剂/延迟块”界面反射。在耦合剂层极薄的情况下,这两束反射脉冲会发生干涉,从而引入一个微小的时间修正量K。研究表明,K值与探头-耦合剂-试件系统的声阻抗匹配、频率以及耦合剂厚度密切相关。例如,使用高声阻抗的碳化钨作延迟块,K值对耦合剂厚度的微小变化会非常敏感。而在高频(>10MHz)下,只要耦合剂层足够薄(<0.1mm),K值通常可以忽略不计。

在使用水浸探头进行高精度测量时,必须通过示波器监控回波波形,以避免误判,如下图所示的一些典型错误情况。

图(a)为理想情况;图(b)显示了因波形不清导致的周期跳跃错误;图©则是在水程过长时,错误地在一次底面回波和模式转换产生的横波回波之间进行了测量。

获取一个准确的厚度读数,远不止是“按下按钮”那么简单。多种物理和操作变量都可能引入误差。

声速的变异性:材料的声速并非一个恒定值,它会受到晶体结构、温度、内部应力、孔隙率等多种因素的影响。在各向异性或非均质材料(如粗晶铸件、复合材料)中,声束路径可能变得复杂,导致回波信号相位畸变,波形模糊不清。如果这种影响是系统性的,可以通过零点校准补偿;但如果是随机变化的,高精度测量将无从谈起。对于高温环境下的测量,还必须对材料热膨胀和声速随温度的变化进行修正。

声束与几何效应:

外部系统因素:在水下检测等特殊应用中,需要使用长电缆。电缆长度会影响信号的完整性,尤其是在高频下。例如,对于20MHz的探头,超过1米的电缆就可能因电缆自身的反射而干扰波形。因此,针对具体应用对长电缆的影响进行实测评定是必要的。

综上所述,要获得一张信噪比高、结果可靠的图谱,对样品制备、设备参数配置、操作手法以及环境因素的理解都有极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测超声波测厚,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价