声发射(Acoustic Emission, AE)技术,作为一种动态无损检测(NDT)方法,能够“聆听”材料内部在应力作用下产生的细微声响,从而实时评估结构的完整性。在众多应用领域中,压力容器的检测尤为典型且关键。本文将系统梳理声发射检测的核心流程,深入探讨从参数设定、传感器部署到数据解读与缺陷评定的全过程,为相关领域的工程师与科研人员提供一份详实的技术指南。

对压力容器进行声发射检测,是一项系统性工程,其严谨的程序对其他构件的检测同样具有重要的指导意义。整个过程可划分为准备、预检测、正式检测、结果评定及报告撰写等关键阶段。

表1:压力容器声发射检测基本程序与要求

| 检测程序 | 分类 | 主要内容 |

|---|---|---|

| 准备 | 资料准备 | 1. 申请单 2. 材料牌号、焊接及热处理条件 3. 总装图,明确焊缝和关键部位 4. 设计压力、使用压力、验收压力及受载历史 5. 预估的噪声源 |

| 加载准备 | 1. 制定加压方案,包括加载速率、分级、最高压力及保压时间 2. 确定压力记录方式,通常将压力信号接入系统自动采集 3. 建立检测人员与加压人员的有效联络方法 |

|

| 传感器布置 | 1. 选择传感器类型与特性 2. 设计传感器阵列方式、位置与间距 3. 确保传感器有效固定与声耦合 |

|

| 设置与校准 | 1. 设定检测参数 2. 校准检测仪器 3. 检查各通道噪声水平 4. 调整系统通道灵敏度 5. 测量信号传播衰减 6. 测量流速(如适用) 7. 进行定位校准 |

|

| 预检测 | 1. 在预加载阶段记录声发射数据,检查系统设置与数据采集的正确性 2. 识别并消除工装夹具等可能引入的机械噪声 3. 检查加载管路与加载系统运行的正常性 |

|

| 检测 | 1. 完整记录加载过程中的声发射数据 2. 实时观察数据与波形显示 3. 对强噪声干扰或异常情况进行记录并采取临时应对措施 |

|

| 结果解释与评定 | 1. 事后分析,剔除无关信号与噪声干扰 2. 依据技术规范处理数据,生成图表 3. 按照标准评定声发射源级别 |

|

| 检测报告 | 1. 记录检测条件与设置 2. 附上典型数据与图表 3. 给出明确的评定结果 |

参数设置的优劣直接决定了检测的成败。它不仅关乎能否捕捉到有价值的缺陷信号,更影响着最终结果的可靠性。

检测系统的灵敏度,即其捕捉微弱信号的能力,很大程度上由检测门槛(Threshold)这一可控因素决定。门槛通常以dB为单位(相对于传感器输出1μV)。

检测门槛的设定,本质上是一场在“听得更清”与“滤除杂音”之间的博弈。门槛过低,系统会接收到海量信息,但背景噪声的干扰也会随之放大,淹没真实信号;门槛过高,则可能将关键的低幅度缺陷信号拒之门外。因此,必须在灵敏度与抗干扰能力之间寻求最佳平衡。在工程实践中,40dB是应用最广的门槛值。

表2:门槛设置与适用范围

| 门槛/dB | 适用范围 |

|---|---|

| 25~35 | 高灵敏度检测:适用于低幅度信号、高衰减材料或基础研究场景。 |

| 35~55 | 中灵敏度检测:广泛用于材料研究和各类构件的无损检测。 |

| 55~65 | 低灵敏度检测:适用于高幅度信号或强噪声环境下的检测。 |

定时参数是控制撞击(Hit)信号测量过程的核心,主要包括峰值鉴别时间(PDT)、撞击鉴别时间(HDT)和撞击闭锁时间(HLT)。这三个时间参数共同构成了声发射信号采集的时间逻辑门,精确定义了系统如何识别、捕获并隔离一个有效的“撞击”事件。

峰值鉴别时间 (PDT, Peak Definition Time):用于准确定位撞击信号的真正峰值点。系统在检测到信号峰值后,会启动一个PDT计时。若在此时间内出现新的、幅度更高的峰值,则系统会重新计时。PDT的设置应尽可能短,但过短可能导致将高速、低幅度的前驱波误判为主波。

撞击鉴别时间 (HDT, Hit Definition Time):用于界定一个撞击信号的结束。当信号幅度跌落至门槛以下时,HDT开始计时。若在HDT时间内信号幅度再次超过门槛,则系统认为撞击仍在持续。HDT必须足够长,以避免将一个连续信号因短暂波动而误判为两个独立信号;但又需足够短,以确保信号处理速率,防止将两个真实的分离信号合并为一个。通常,HDT至少应为PDT的两倍。

撞击闭锁时间 (HLT, Hit Lockout Time):用于在一次撞击事件结束后,屏蔽后续的反射波或迟到波,避免重复计数。HLT在HDT计时结束后启动,在此期间,系统对任何信号都不做响应。HLT设置过长会降低数据采集效率,可能丢失有用的信息。

一个撞击信号的总采集时间 T = 信号持续时间 (Duration) + HDT + HLT。

由于声发射信号的波形特征与试件的材料、几何形状、尺寸等因素密切相关,定时参数的选择必须基于对实际波形的观察。

表3:典型材料与试件的定时参数推荐值

| 材料与试件 | PDT/μs | HDT/μs | HLT/μs |

|---|---|---|---|

| 复合材料 | 20~50 | 100~200 | 300 |

| 金属小试件 | 300 | 600 | 1000 |

| 高衰减金属构件 | 300 | 600 | 1000 |

| 低衰减金属构件 | 1000 | 2000 | 20000 |

所需传感器的数量由构件尺寸和传感器间距共同决定。而间距的设定,则取决于信号的传播衰减特性和所采用的定位方式。

时差定位:对信号衰减较为敏感。其最大传感器间距所对应的传播衰减值,不应超过“预设最小可检测信号幅度”与“检测门槛”之差。例如,若预设检测信号幅度为70dB,门槛为40dB,则允许的最大衰减不宜大于30dB。

区域定位:允许更大的传感器间距。其最大间距对应的衰减值,可放宽至“预设最小可检测信号幅度”与“检测门槛”之差的两倍。

无论采用何种方式,都必须在被检件上通过铅笔芯折断等模拟源,实际测量距离-衰减曲线,以确保检测区域内不存在信号盲区。通常,在金属容器检测中,传感器间距约为1~6m,总计需要8~40多个传感器。而在复合材料中,由于衰减显著,间距一般不超过1m。

(1)通道灵敏度校准:为确保各传感器耦合良好、检测电路工作正常,检测前后需使用标准模拟信号源(如铅笔芯折断法)检查各通道的响应幅度。通常要求各通道响应幅度与所有通道平均值的偏差在规定范围内(金属件一般为±3dB或±4dB,复合材料件为±6dB)。为保证模拟源的重复性,通常采用0.5mm直径的HB或2H铅芯,伸出2.5mm,与构件表面成30°角折断,取三次响应的均值。

(2)源定位校准:在使用多通道阵列进行定位检测时,必须校准定位精度。此步骤在通道灵敏度校准之后进行。在定位阵列的典型位置用模拟源进行测试,要求信号能被至少一个定位阵列(或一个传感器,对区域定位而言)接收,并给出唯一的定位显示。定位精度一般要求在“两倍壁厚”或“最大传感器间距的5%”以内。

良好的声耦合是传感器安装的基石。安装区域的表面必须平整、清洁,去除松散的涂层、氧化皮和油污。对于半径大于150mm的曲面,可近似视为平面处理;对于小曲率半径表面,则需采用耦合块或小直径传感器等措施。

接触界面必须填充声耦合剂,以保证声波的高效传输。耦合剂应无颗粒杂质,涂抹量以形成尽可能薄的耦合层为宜。真空脂、凡士林、快干胶等均是常用选择。高温环境下可使用高真空脂或陶瓷基耦合剂。选择耦合剂时,务必考虑其与试件材料的化学相容性,避免腐蚀或污染,并尽量选择易于清理的类型。

机械压紧是主要的固定方式,可使用胶带、弹簧夹、磁性吸盘等。压紧力应尽可能大,以保证耦合稳定。

快干胶等粘结剂兼具固定和耦合功能,适合长期监测,也因其便捷性可用于短期检测。这类刚性耦合能同时传递垂直和横向振动,耦合效率通常高于流体耦合剂。但在高应变或高温环境下,需警惕其脱粘风险。

对于高温或低温检测,常采用金属或陶瓷制成的波导杆进行转接,它将极端温度区域的声发射波传导至常温端的传感器。波导杆会引入一定的信号衰减和波形畸变,其接触面是主要衰减源。

图1:磁性压紧式波导杆示意图

图1:磁性压紧式波导杆示意图

加载操作是声发射检测的核心环节,通常只有一次机会,其成败直接影响检测结果,必须做好充分准备。

噪声鉴别与排除是声发射技术面临的主要挑战之一。尽管现代处理软件集成了多种滤波工具,但至今仍无一种万能方法,现有手段多是基于实践经验和对噪声特性的假设。

表4:常用声发射噪声排除方法

| 方法 | 原理 | 适用范围 |

|---|---|---|

| 频率鉴别 | 设置频率窗口,滤除窗口外的信号。涉及传感器、前放、主处理器等部件。 | 对频率特征明显(通常低于100kHz)的机械噪声有效。 |

| 幅度鉴别 | 调整固定或浮动检测门槛,滤除低幅度噪声。 | 低幅度的机电噪声。 |

| 前沿鉴别 | 对信号上升时间设置滤波窗口。 | 来自远区的机械噪声或电脉冲干扰。 |

| 主副/符合鉴别 | 利用信号到达不同传感器的时序或时差,进行空间滤波,排除特定区域外的信号。 | 来自特定区域外的机械噪声。 |

| 载荷/时间门 | 设置门电路,只采集特定载荷范围或时间窗口内的信号。 | 疲劳试验中的机械噪声、焊接时的电弧噪声等。 |

| 数据滤波 | 对撞击信号的特征参数(如持续时间、能量等)设置滤波窗口,可在采集时或事后进行。 | 各类机械噪声或电磁噪声。 |

| 其他 | 采用差动式传感器、一体化前放、良好接地与屏蔽、加载销孔预载、隔声材料、示波器实时观察等。 | 各类机械噪声或电磁噪声。 |

数据解释的核心目标是从海量数据中剥离出与结构完整性相关的有效信息。

缺陷评价方法经历了从单一参数到多维综合分析的演进。

(1)按升压过程声发射频度分类 这是最早期的评价方法,仅关注声发射信号出现的频率,不考虑其强度。通常将声发射源分为A级(严重)、B级(重要)、C级(无关紧要)三级。A级源需要用其他NDT方法复验。

表5:升压过程声发射频度分类

| 等级 | 声发射信号分类 | 频度及处理建议 |

|---|---|---|

| A级 | 严重声发射信号 | 升压过程中频发出现的声源。应采用其他无损检测方法复验。 |

| B级 | 重要声发射信号 | 升压过程中发生频度较低的声源。应详细记录,供再次检测时参考。 |

| C级 | 无关紧要的声发射信号 | 偶尔出现的声源。不必作进一步评价。 |

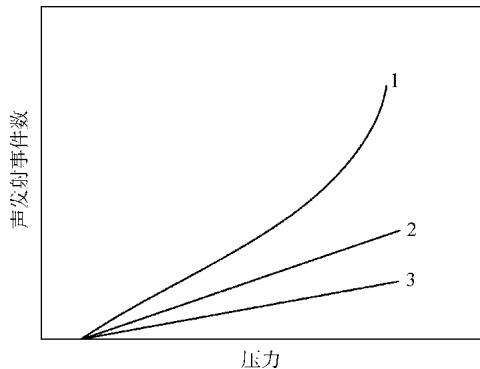

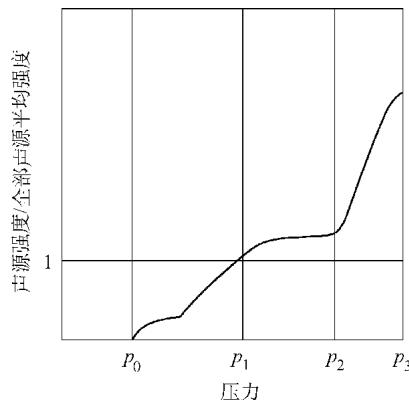

(2)按声发射源活动性与强度分类 ASTM在此基础上引入了活动性(随压力变化的计数频度)和强度(事件的平均幅度或能量)两个维度。

图2:缺陷活动性图解(1-临界活动源, 2-活动源, 3-安静源)

图2:缺陷活动性图解(1-临界活动源, 2-活动源, 3-安静源)

图3:声源强度表示方法示例

图3:声源强度表示方法示例

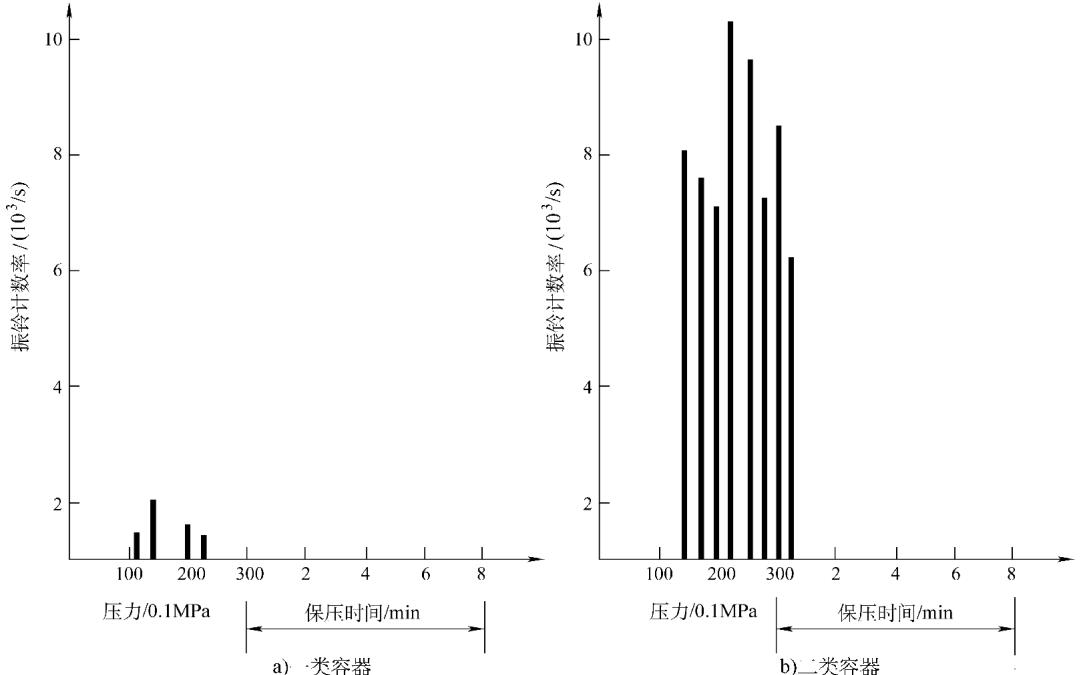

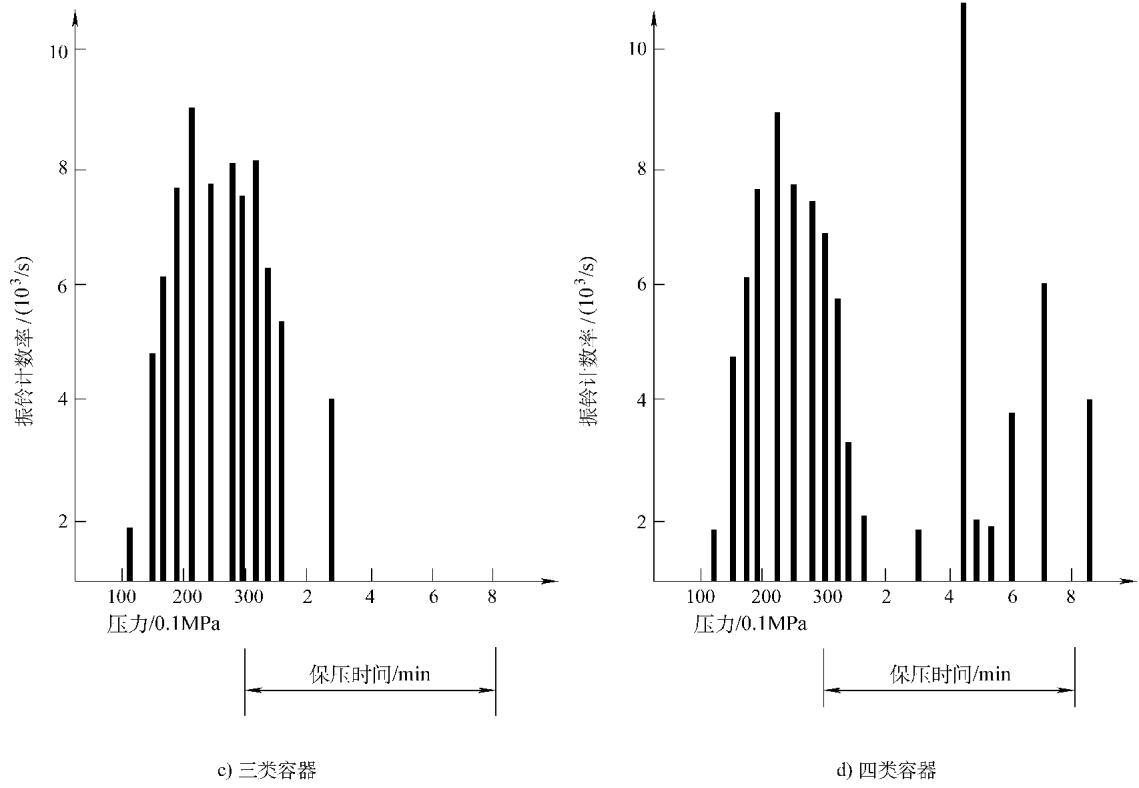

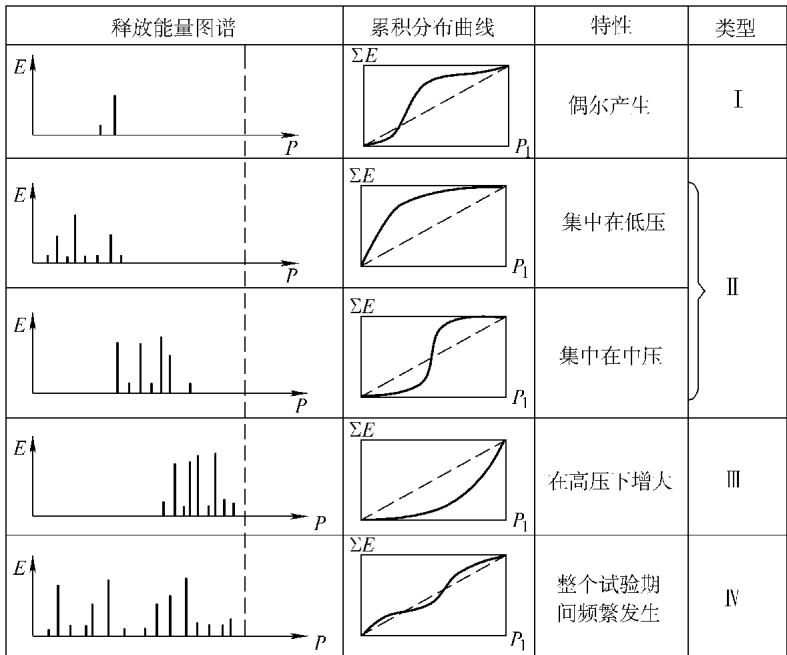

(3)按保压期间的声发射特性分类 此方法适用于某些在升压过程信号不明显,但在保压期间特性差异显著的材料,如Ti-6Al-4V合金。它依据保压时声发射的收敛特性将容器分为四类(见图4、图5),从稳定(第一类)到极不稳定(第四类),后者通常预示着爆破压力低于设计值。

图4:球形容器保压过程中声发射特性 (a, b)

图4:球形容器保压过程中声发射特性 (a, b)

图5:球形容器保压过程中声发射特性 (c, d)

图5:球形容器保压过程中声发射特性 (c, d)

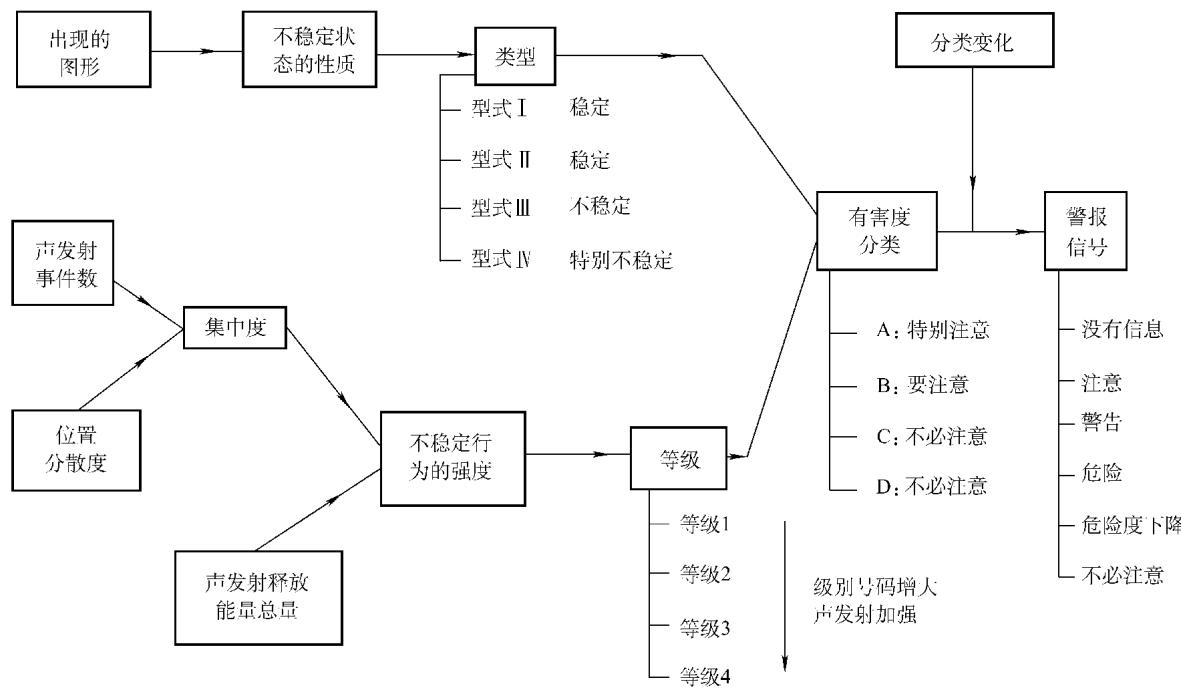

(4)缺陷有害度综合评定法 为提高客观性和准确性,日本发展了一套综合评价法,并将其纳为标准。该方法实时处理四方面信息:声发射事件数、事件能量、声源位置集中度、以及声发射随压力变化的“类型”(见图6、图7),最终通过矩阵(见表6)评定出A、B、C、D四个有害度等级。A、B级为需要关注并复检的缺陷。

图6:缺陷有害度声发射评价法原理图

图6:缺陷有害度声发射评价法原理图

图7:声发射“类型”说明图

图7:声发射“类型”说明图

表6:缺陷有害度分类表

| 等级/类型 | 1 | 2 | 3 | 4 |

|---|---|---|---|---|

| Ⅰ | D | D | C | B |

| Ⅱ | D | C | C | B |

| Ⅲ | D | C | B | A |

| IV | C | B | A | A |

从简单的信号计数到复杂的多维数据融合,声发射的缺陷评价方法日趋成熟。要获得可靠的诊断结论,不仅需要先进的仪器,更依赖于检测人员对材料、加载过程和数据分析模型的深刻理解。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测压力容器声发射检测,可靠准确。欢迎沟通交流,电话19939716636

(1)验收/拒收式评定法 在工程规程中,常采用简便的“验收/拒收”判据。这些判据直接关联结构是否需要关注,为后续处理提供依据,但不深入探究缺陷的结构意义。判据通常组合了恒载声发射、费利西蒂比、高幅度事件数等多个指标。

表7:常用评价判据概览

| 评价判据 | ASTM E-107 (增强塑料容器) | ASTM E-118 (增强塑料管道) | ASME V-11 (增强塑料容器) | ASME V-12 (金属容器) | GJB 2044—1994 (钛合金容器) |

|---|---|---|---|---|---|

| 恒载声发射 | 有 | 有 | 有 | 有 | 有 |

| 费利西蒂比 | 有 | 有 | 有 | 有 | 无 |

| 振铃计数或计数率 | 有 | 无 | 无 | 有 | 有 |

| 高幅度事件计数 | 有 | 有 | 有 | 有 | 有 |

| 长持续/大能量事件计数 | 无 | 有 | 有 | 无 | 无 |

| 事件计数 | 无 | 无 | 无 | 有 | 无 |

| 能量或幅度随载荷变化 | 无 | 无 | 有 | 有 | 无 |

| 活动性 | 无 | 无 | 有 | 有 | 有 |

具体的验收标准值(如表8和表9所示)取决于构件材料、类型、工况等多种因素,其制定基于大量的破坏性试验数据和现场检测经验。

表8:金属压力容器评价判据示例

| 评价判据 | 首次加载时 | 重复加载时 |

|---|---|---|

| 恒载声发射 | 保压TH min后的撞击计数不大于EH | 保压TH min后的撞击数不大于EH |

| 振铃计数率 | 不采用 | 规定载荷增量下计数小于NT |

| 撞击计数率 | 不采用 | 幅度高于门槛值的撞击数小于EA |

| 高幅度撞击计数率 | 高于规定幅度的撞击数不大于EA | 高于规定幅度的撞击数不大于EA |

| 能量或幅度 | 不随载荷而增加 | 不随载荷而增加 |

| 活动性 | 不随载荷而增加 | 不随载荷而增加 |

| 门槛值 | VTH | VTH |

注:EH, NT, EA, VTH, TH 等均为专用规范中规定的验收基准值。

表9:增强塑料压力容器评价判据示例

| 评价判据 | 首次加载时 | 二次加载时 | 意义 |

|---|---|---|---|

| 恒载声发射 | 恒压TH min后撞击数小于EH,无幅度大于AH的撞击 | TH min后撞击数小于EH | 连续损伤量度 |

| 费利西蒂比 | 大于FA | 大于FA | 原先损伤严重性的量度 |

| 振铃计数 | 不随载荷而快速增加 | 大于NC | 累积损伤的量度 |

| 长持续时间 | 没有大于规定值的撞击 | 没有大于规定值的撞击 | 分层、脱粘、主裂纹扩展 |

| 高幅度撞击计数 | 小于EA | 小于EA | 高能微结构破坏(纤维断裂) |

注:AH, EA, EH, FA, NC 等均为专用规范中规定的验收标准。

(2)声发射源严重性分级法 与二元评定法不同,多级分类法能提供缺陷的严重程度信息,为后续的维护决策(如监视、立即复检、延后复检等)提供更具体的指导。这些方法通常综合了活动性、强度、恒载特性等多个维度。

表10:声发射源严重性分级方法实例

| 分类方法 | 简要说明 |

|---|---|

| 活动性法 | 基于计数随载荷的变化率,将声源分为安静、活动、临界活动等级别。 |

| 恒载声发射法 | 基于恒载声发射的延续特性,将声源分为稳定、较稳定、不稳定等级别。 |

| 强度法 | 基于事件的平均幅度或能量,将声源分为弱、强、很强等级别,可与活动性结合。 |

| 综合评价法 | 对活动性、平均能量、定位集中度等分别分级,再综合成一个总的严重性级别。 |

| 判据加权法 | 对多个判据(如恒载声发射、费利西蒂比等)的超标程度进行打分,根据总分分级。 |

| 强度分析法 | 以历程指数(近期信号强度/总信号强度)和严重性(最大信号强度事件的平均)为坐标,将声源划分到不同结构意义的强度区。 |

自20世纪80年代起,全球各大标准化组织如ASTM、ASME、NDIS、EWGAE等相继发布了声发射检测相关标准,其中以美国ASTM和ASME系列标准最为全面和细致。我国的声发射标准化工作虽起步较晚,但近年来发展迅速,已在术语、仪器性能、特定应用(如钛合金容器、复合材料构件)等方面建立了国家、军用或行业标准。

表11:国内外部分声发射检测标准

| 地区/组织 | 标准号 | 内容简介 |

|---|---|---|

| 中国 | GB/T 12604.4—2005 | 无损检测 术语 声发射检测 |

| GB/T 18182—2000 | 金属压力容器声发射检测及结果评价方法 | |

| GJB 2044—1994 | 钛合金压力容器声发射检测方法 | |

| QJ 2914—1997 | 复合材料结构件声发射检测方法 | |

| 国际标准 (ISO) | ISO 12716:2001 | 无损检测 声发射检测 术语 |

| ISO 12713:1998 | 声发射检测 换能器的初次校正 | |

| 美国 (ASTM) | E569-85 | 金属压力容器监视方法 |

| E1067-01 | 玻璃纤维增强容器声发射检测方法 | |

| E1419-02a | 无焊缝气压容器检测方法 | |

| 美国 (ASME) | V-12 | 金属压力容器声发射检测方法 |

| V-11 | FRP压力容器检测方法 | |

| 日本 (NDIS) | NDIS 2412 - 80 | 高强钢球形储罐检测和分类方法 |

| 法国 (NF) | NF A 09 - 350 (1984) | 声发射名词术语 |

声发射检测,特别是涉及压力试验和高空作业时,安全是第一要务。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价