在工业生产与质量控制领域,如何精确、实时地测量材料的厚度,始终是一个核心课题。当面对高温、高压、腐蚀性流体,或是需要对高速运动的材料进行在线监控时,传统的接触式测量方法便显得力不从心。β射线与γ射线测厚技术,正是为应对这类挑战而生的一种精密的无损检测手段。

这项技术的核心,是利用放射性同位素源发出的β或γ射线与被测物质间的相互作用。当射线束穿透或散射于材料时,其强度会发生可预测的衰减。通过精确捕捉这种强度的变化,我们就能反推出材料的厚度。这一物理过程的应用远不止于厚度测量,它还被广泛拓展至密度监测、传送带物料的质量计量(即我们常说的“核子秤”),乃至工业容器的料位控制等领域。

射线与物质的相互作用,从微观层面看,是高能粒子或光子与物质原子核及核外电子之间的碰撞与能量交换。这种作用的强度直接关联于路径上原子核的种类与数量,也就是物质的“面密度”。这赋予了射线检测技术一个极为重要的特性:其测量结果基本不受被测物所处的物理状态(如温度、压力)影响。无论材料是固态、液态还是气态,测量原理始终如一。

在此基础上,该技术还具备另一个关键优势:它不仅是“非破坏性”的,更是“无接触”的。这意味着检测过程不会对产品造成任何损伤,也无需与被测对象发生物理接触。这两个特点的结合,使得射线测厚技术能够胜任极端工况下的检测任务,例如对高温高压容器内的有毒或强腐蚀性物质进行精确测量,这是其他技术难以企及的。

在实际应用中,实现射线测量的设备通常被称为同位素仪表。一套典型的测厚仪表系统主要由四个基础部分构成:

根据放射源和探测器的相对位置,测厚仪表主要分为透射式和散射式两种结构。

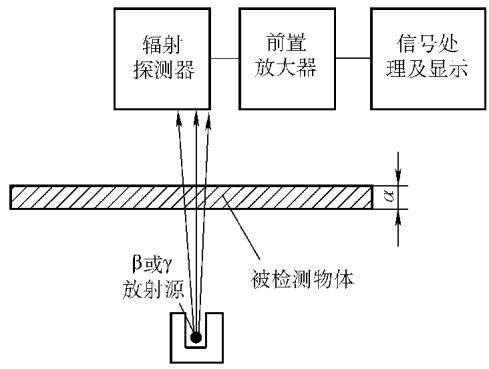

如图1所示,透射式仪表将放射源和探测器分别置于被测物体的两侧。射线穿透物体后,被对侧的探测器接收。通过测量射线的强度衰减量,即可计算出材料的厚度。这种方式直观、稳定,是板材、薄膜、片材等连续生产线上进行在线厚度监控的首选方案。

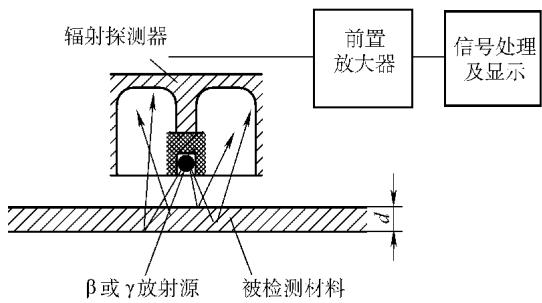

如图2所示,散射式(或称反向散射式)仪表则将放射源和探测器并列放置在被测物体的同一侧。测量的是被物体“反射”或“散射”回来的射线强度。当射线与物质作用时,一部分射线会改变方向,这种散射的强度与材料的厚度或密度相关。该方法特别适用于只能从单侧接触的测量场景,例如管道壁厚检测、容器内壁涂层厚度测量等。

选择合适的测量方式、放射源类型以及进行精确的系统标定,是确保测量结果准确可靠的关键。这不仅需要深厚的理论知识,更依赖于丰富的实践经验。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测材料厚度与无损检测,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价