在无损检测领域,从传统胶片射线照相(RT)向数字化成像的演进中,计算射线照相(Computed Radiography, CR)技术扮演了至关重要的角色。它作为一种成熟的数字射线检测技术,通过使用可重复利用的储存荧光成像板(Storage Phosphor Imaging Plate,简称IP板)取代传统胶片,彻底改变了工业检测的工作流程与效率。

这项技术最初在20世纪70年代中期随着IP板的发明而诞生,并率先在医疗领域得到广泛应用。到了90年代后期,其独特的优势使其成功跨界至要求严苛的工业无损检测领域。如今,无论是美国材料试验学会(ASTM)还是欧洲相关标准组织,都已针对CR技术的方法导则、系统分类、性能稳定性评估及具体应用制定了详尽的规范。

CR技术的物理基础在于特定荧光材料的光激发射荧光(Photostimulable Luminescence, PSL)效应。其工作过程可以理解为一个“能量储存与释放”的循环:

能量捕获与储存:当高能射线(如X射线或γ射线)穿透被检工件并照射到IP板上时,IP板荧光层中的荧光物质(通常是经二价铕激活的氟卤化钡)会吸收射线能量。这些能量使部分电子跃迁至较高能带并被“俘获”,形成一种被称为光激发射荧光中心(PLC)的亚稳态结构。这些被俘获的电子所携带的能量信息,共同构成了一幅储存在IP板上的“潜在图像”,其能量分布与穿透工件的射线强度分布成正比。

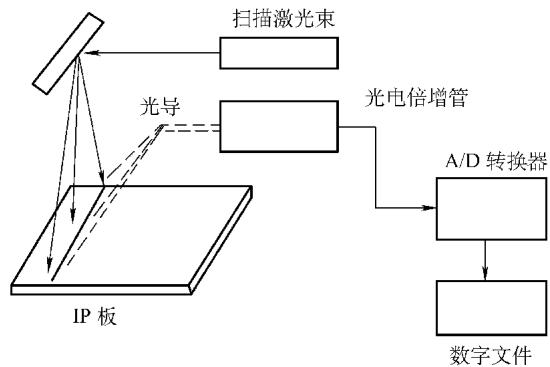

能量释放与读取:在图像读取阶段,一束特定波长的激光束(如630 nm)会精确地扫描整个IP板。当激光能量作用于光激发射荧光中心时,被俘获的电子获得足够能量,跃迁回其初始能级。在回落过程中,电子会以发射可见光(如390 nm左右的蓝紫色荧光)的形式释放之前储存的能量。

信号转换与成像:发射出的荧光强度与该点最初吸收的射线剂量成正比。这些微弱的荧光信号被光导系统收集,并送入光电倍增管(PMT)中转换成模拟电信号。该信号再经过A/D转换器数字化,最终形成一幅可供计算机处理和显示的数字图像。

一个完整的CR系统由三个协同工作的部分组成:IP成像板、图像读出器(扫描器)和控制软件。

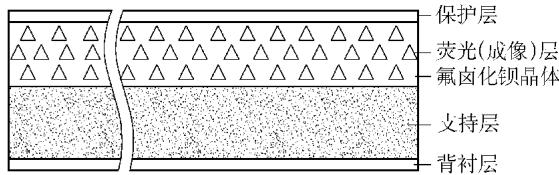

IP板是CR技术的核心耗材,其多层结构设计旨在最大化成像性能和耐用性。

图1 IP板的结构示意图

扫描器(或称图像读出器)是实现图像从IP板“转移”到计算机的关键设备。

图2 扫描图像读出的基本过程

一个功能完备的工业级扫描器通常能自动完成整个流程:打开暗盒 → 定位IP板 → 扫描读取图像 → 强光擦除IP板上的残余图像 → 重新定位IP板 → 关闭暗盒 → 退出暗盒。整个过程高度自动化,例如,对于一块35 cm × 43 cm的成像板,若采用100 μm的激光束扫描,整个读出过程可在1分钟内完成。

扫描器的性能直接影响最终的图像质量。其核心性能指标包括激光束功能、图像拾取功能和输送机构功能。任何一个环节出现问题,都可能导致图像出现不均匀、模糊、几何畸变等伪影。

数字图像软件是CR系统的指挥中心。它不仅控制着扫描器的读出过程和数字图像文件的生成,还为用户提供了强大的后处理能力,如图像增强、滤波、伪彩、测量和评定等,极大地改善了图像质量和缺陷可识别性。

为了量化评价一套CR系统的成像能力,并指导用户根据应用需求进行选择,行业标准定义了两个关键性能指标:信噪比(SNR)和基本空间分辨力(SR)。

信噪比 (SNR):衡量图像信号强度与噪声水平的相对关系,直接关系到图像的“干净”程度和对低对比度缺陷的识别能力。其计算式为: SNRN = Imeas / σPSI,100 其中,Imeas 是读出强度的平均值,而 σPSI,100 是在基本空间分辨力为100 μm条件下测得的读出强度噪声的标准差。

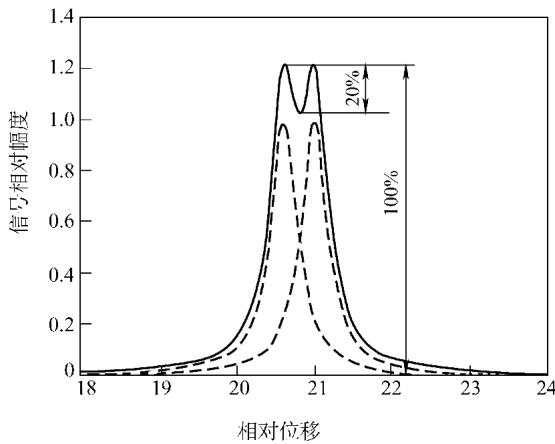

基本空间分辨力 (SR):表征系统分辨微小细节的能力,可以看作是系统的有效像素尺寸。它通常定义为CR图像不清晰度值的1/2,或通过测量系统的调制传递函数(MTF),取其调制度下降至20%时的空间频率值的倒数的1/2来确定。 SR = 1 / (2 * MTF20%) 测量时通常使用双丝像质计或楔型线对卡。

基于这两个核心指标,不同标准对CR系统进行了分类。例如,欧洲标准EN 14784-1和美国标准ASTM E2446就给出了如下分类体系。

表1 IP板的分类

| EN 14784 - 1: 2005 | ASTM E2446 - 05 | 最低信噪比值 SNR N |

|---|---|---|

| IP1/Y | IP - 特级/Y | 130 |

| IP2/Y | — | 117 |

| IP3/Y | — | 78 |

| IP4/Y | IP - I/Y | 65 |

| IP5/Y | IP - II/Y | 52 |

| IP6/Y | IP - III/Y | 43 |

IP板类型的表示方式为 IP X/Y,其中 X 是类别代号,Y 是系统能达到的最大基本空间分辨力(单位μm)。例如,IP II/100 表示一个II类系统,其最低规格化信噪比不小于52,系统最大基本空间分辨力为100 μm。

一个重要的概念是,系统分类并非仅针对IP板本身。一套CR系统的最终性能等级,是IP板、扫描器、曝光条件和扫描参数共同作用的结果。因此,使用同一块IP板,通过调整其他条件,完全可能构成不同类别的CR系统。

随着使用时间的推移,CR系统的各项性能可能会发生漂移。因此,定期的性能核查与鉴定是确保检测结果长期稳定可靠的必要措施。

表2 CR系统性能长期稳定性鉴定要求

| 序号 | 测试项目 | 测试采用器件 | 测试作用 |

|---|---|---|---|

| 1 | CR系统:基本空间分辨力 | 双丝像质计测定 楔型线对卡测定 |

系统分辨力评定 |

| 2 | CR系统:SNR | 光阑分步法,阶梯块法 | 系统信噪比评定 |

| 3 | 扫描器:几何畸变 | 高密度线性尺 | 评定扫描的非线性程度 |

| 4 | 扫描器:激光束功能 | T靶 | 评定扫描激光束稳定性 |

| 5 | 扫描器:模糊或闪烁 | T靶 | 评定探测器系转换均匀性 |

| 6 | 扫描器:侧滑 | 铝板条(厚为0.5mm) | 评定输送系统的稳定性等 |

| 7 | 扫描器:阴影 | 3个直径为19mm的孔(深度为0.3mm) | 扫描束宽度方向稳定性等 |

| 8 | IP板:擦除 | — | 擦除后残留图像程度 |

| 9 | IP板:缺陷 | — | IP板人为产生的缺陷 |

对CR系统进行如此细致的长期性能核查,确保了检测结果的稳定可靠,但这需要专业的设备与经验。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测射线检测、工业CT检测,可靠准确。欢迎沟通交流,电话19939716636

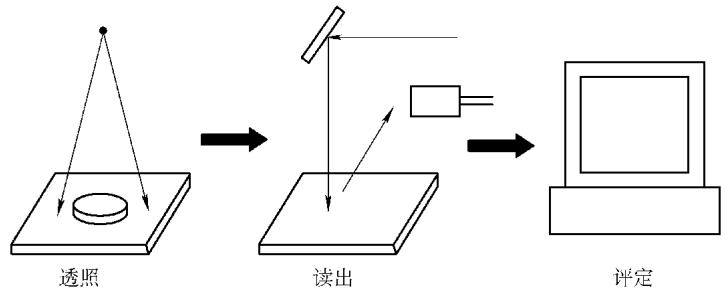

CR技术的检测流程在宏观上与传统胶片照相类似,主要包括透照、IP板读出和图像评定三个环节。但其核心差异在于用IP板和扫描器替代了胶片和暗室处理。

图3 CR技术检测的主要过程

在实际应用中,CR技术的控制同样需要遵循严格的标准,主要涉及技术级别、IP系统选择、透照布置、曝光参数、散射线防护和图像质量要求等方面。

欧洲标准将CR技术分为 A级(基本技术) 和 B级(高级技术)。IP系统的选择则需根据被检工件的材料与厚度、射线源类型与能量以及所选的技术级别来综合确定。下表为不同工况下的IP系统选择提供了详细的指导。

表3 钢、铜、镍基合金应选择的IP系统与增感屏

| 射线源 | 透照厚度W/mm | IP系统级别① | 增感屏的材料与厚度/mm② |

|---|---|---|---|

| A级 | B级 | ||

| X射线:≤50kV | — | IP4 | IP2 |

| >50~150kV | — | IP5 | IP3 |

| >150~250kV | — | IP5 | IP4 |

| >250~350kV | <50 | IP5 | IP4 |

| ≥50 | IP5 | IP5 | |

| >350~450kV | <50 | IP5 | IP4 |

| ≥50 | IP5 | IP4 | |

| γ射线:Yb-169;Tm-170 | <5 | IP5 | IP3 |

| ≥5 | IP5 | IP4 | |

| γ射线:Ir-192;Se-75 | <50 | IP5 | IP4 |

| ≥50 | IP5 | IP5 | |

| γ射线:Co-60 | <100 | IP5 | IP4 |

| ≥100 | IP5 | IP5 | |

| X射线:>1MV | <100 | IP5 | IP4 |

| ≥100 | IP5 | IP5 | |

| 注:① 可以采用更好类别的IP系统。② 对(Fe + Pb)的组合屏,使用时Fe屏应位于IP板和Pb屏之间。可以用 Cu、Ti、W代替Fe,只要像质计灵敏度符合要求即可。 |

表4 铝与铝合金、钛与钛合金应选择的IP系统与增感屏

| 射线源 | IP系统级别① | 增感屏的材料与厚度/mm |

|---|---|---|

| A级 | B级 | |

| X射线:≤50kV | IP5 | IP3 |

| >50~150kV | IP5 | IP3 |

| >150~250kV | IP5 | IP3 |

| >250kV | IP5 | IP3 |

| γ射线:Yb-169;Tm-170 | IP5 | IP3 |

| γ射线:Se-75 | IP5 | IP3 |

| 注:① 可以采用更好类别的IP系统。 |

除了像质计灵敏度,CR图像还需控制最大不清晰度、像素尺寸、最小信噪比SNR和最小读出强度等参数。

表5 CR图像的最大不清晰度与像素尺寸的最低要求

| 射线源 | 透照厚度W/mm | A级 | B级 |

|---|---|---|---|

| 像素最大尺寸/μm | 双丝像质计测定值① | ||

| X射线:≤50kV | <4 | 40 | >13 |

| ≥4 | 60 | 13 | |

| >50~150kV | <4 | 60 | 13 |

| 4~<12 | 70 | 12 | |

| ≥12 | 85 | 11 | |

| >150~250kV | <4 | 60 | 13 |

| 4~<12 | 70 | 12 | |

| ≥12 | 85 | 11 | |

| >250~350kV | 12~<50 | 110 | 10 |

| ≥50 | 125 | 9 | |

| >350~450kV | <50 | 125 | 9 |

| ≥50 | 160 | 8 | |

| Yb-169;Tm-170 | — | 85 | 11 |

| γ射线:Ir-192;Se-75 | <40 | 160 | 8 |

| ≥40 | 200 | 7 | |

| γ射线:Co-60 | — | 250 | 6 |

| X射线:>1MeV | — | 250 | 6 |

| 注:① 值中带“>”的值表示第13号丝对可分辨的间隔深度应大于20%;值中带“>>”的值表示第13号丝对可分辨的间隔深度应大于50%。 |

图4 分辨力识别要求

表6 CR图像的信噪比与最小读出强度的最低要求

| CR技术级别 | 系统X的最小读出强度 | 最小信噪比SNR |

|---|---|---|

| A级 | 0.31×IIPX | 0.9×SNRIPX |

| B级 | 1.0×IIPX | 1.0×SNRIPX |

| 注:X为IP板的类别,SNRIPX 为该类别IP板的最小信噪比值,IIPX 为该类别IP板满足最小信噪比时的最小读出强度值。 |

相较于传统的胶片射线照相,CR技术展现出鲜明的特点:

然而,CR技术也存在其固有的局限性。目前CR系统的本征空间分辨力普遍低于高精细度的工业胶片。因此,在检测薄壁工件中的微小裂纹等对分辨率要求极高的场景下,其检测能力可能尚不及传统胶片技术。

尽管如此,凭借其综合优势,CR技术已在石油、电力、化工、核工业、航空航天等关键领域获得成功应用,例如飞机结构件、发动机叶片、管道腐蚀壁厚测量(精度可达0.2-0.3 mm)以及桥梁结构健康监测等。它作为连接传统射线检测与全数字成像时代的桥梁,其价值与应用前景依然广阔。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价