射线实时成像检测,顾名思义,是一种能够即时获取并显示物体内部图像的无损检测技术。其核心在于利用电子学成像方法,在射线穿透被检物体的同时,同步生成并呈现动态或静态的透视图像。

这项技术的发展几乎与传统的射线照相术同步。其早期形态可追溯到采用荧光屏的检测系统,通过荧光物质将X射线的强度分布直接转化为人眼可见的图像。进入20世纪50年代,电视系统的引入实现了图像的电子化采集与远程监视。不久后,图像增强器的诞生极大地提升了系统的亮度和增益。自70年代起,随着数字图像处理、投影放大等技术的融入,射线实时成像的工业应用价值被彻底激活。

然而,技术演进的脚步并未停歇。针对图像增强器系统空间分辨力不足的瓶颈,90年代以来,以平板探测器、线阵列探测器和扫描源探测器为代表的新一代系统应运而生。它们凭借更宽的动态范围和更高的空间分辨力,在工业领域取得了卓越的应用效果。

如今,射线实时成像技术的应用已渗透到三大关键领域:

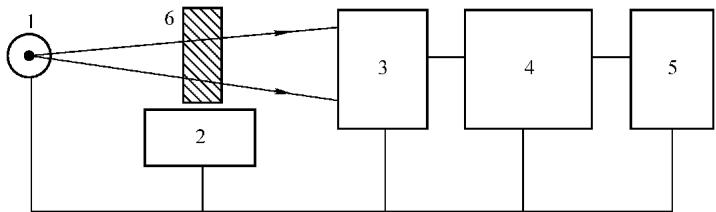

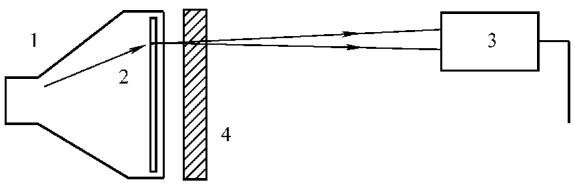

在工业无损检测应用中,一套典型的射线实时成像检测系统通常由五个核心部分组成:射线源、机械装置、射线探测器、图像处理部分和控制部分。其系统构成如图1所示。

图1 射线实时成像检测系统组成示意图 (1—射线源 2—机械装置 3—射线探测器 4—图像处理部分 5—控制部分 6—工件)

当前工业界主流的系统类型主要包括图像增强器系统、平板探测器系统和线阵列探测器系统。

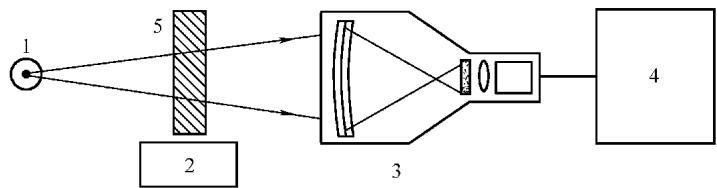

这是工业领域应用历史较长且仍在部分行业使用的主要系统之一。其核心部件是图像增强器,它取代了早期的简单荧光屏,作为射线探测和信号转换的核心。系统构成如图2所示。

图2 图像增强器实时成像检测系统 (1—射线源 2—机械装置 3—图像增强器 4—图像处理单元 5—工件)

其工作流程是:射线穿过工件后,由图像增强器将射线图像转换为亮度增强的可见光图像,再由后端的光学系统和摄像机采集,传送给图像处理单元。

相较于早期技术,该系统的主要进步在于:

然而,图像增强器系统的主要短板在于空间分辨力不高。在实际检测中,其分辨力通常不高于 2 Lp/mm,即使是性能较好的系统也仅能达到 3.5 Lp/mm。这一限制使其在需要精细缺陷识别的应用(如焊缝、精密铸件检测)中显得力不从心。

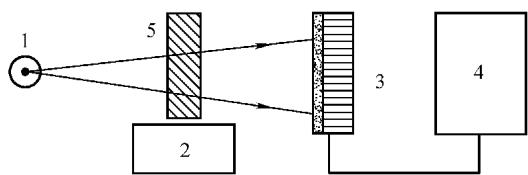

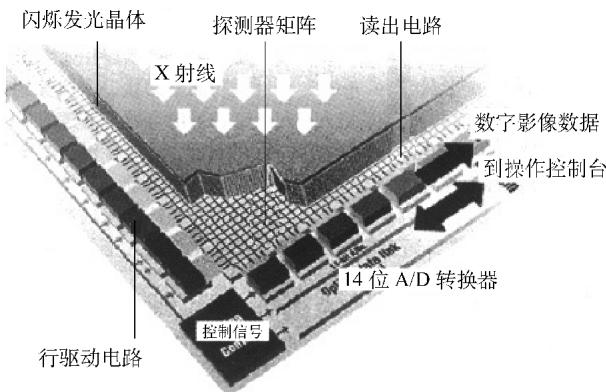

为了突破图像增强器的分辨力瓶颈,基于非晶硅(a-Si)或非晶硒(a-Se)的大面积平板探测器应运而生。这类探测器能将射线信号直接或间接地转换为数字信号,省去了中间的光学转换和摄像采集过程,极大地简化了系统结构并提升了性能。系统构成如图3所示。

图3 平板探测器实时成像检测系统组成示意图 (1—射线源 2—机械装置 3—平板探测器 4—图像处理单元 5—工件)

平板探测器系统能够同时提供高分辨力和大动态范围。其系统空间分辨力可达 4-5 Lp/mm,动态范围超过2000:1。在电子器件检测等领域,配合微焦点射线源,放大12-25倍后可清晰观察到25μm的细微结构。

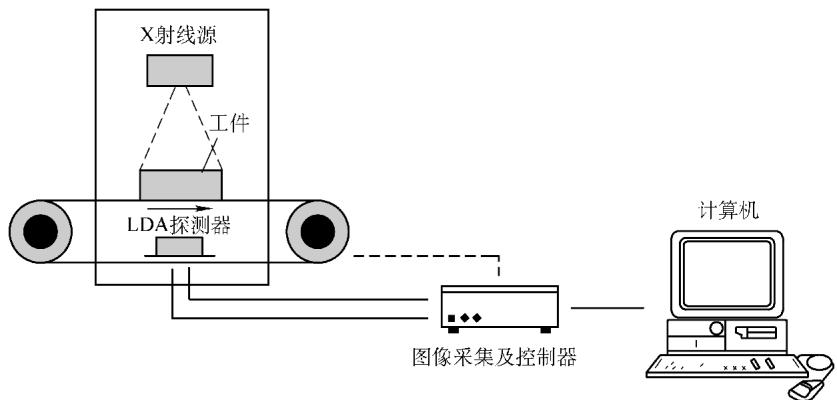

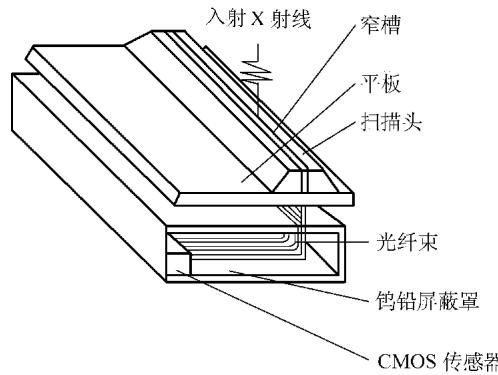

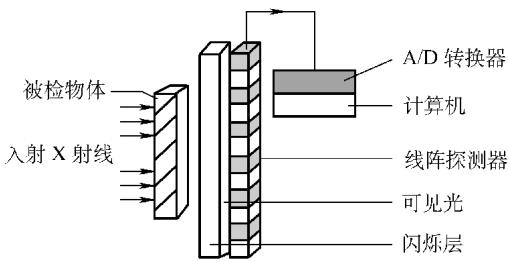

线阵列探测器可以看作是平板探测器的一维形态,同样属于半导体探测器。由于其形态为“线”状,因此必须通过机械扫描的方式,逐行采集数据,最终拼接成一幅完整的二维图像。系统构成如图4所示。

图4 线阵列射线实时成像检测系统构成示意图

扫描成像的工作方式带来了一个显著优势:由于探测器前方通常配有准直器,可以极大地抑制散射线对成像的干扰,从而获得信噪比非常高的图像。目前,工业级线阵列扫描系统的空间分辨力可达到 6 Lp/mm,甚至更高。

这是一种结构较为特殊的系统。它采用一个特制的X射线管,管内的电子束可以扫描一个大面积靶面,从而产生一个移动的X射线焦点,构成扫描式射线源。检测时,通常采用反向几何布局,即探测器固定,射线源移动扫描。系统布置如图5所示。

图5 扫描源实时成像检测系统检测布置示意图 (1—特殊射线源 2—电子束 3—射线探测器 4—工件)

这种布置同样能有效减少散射线。其图像分辨力主要取决于X射线扫描点的尺寸,目前可小至50μm。若配置两个探测器,还可实现立体成像。该技术目前多处于试验研究阶段,已研制出便携式系统。

在电子工业中,微焦点系统是检测PCB、IC及其他电子元器件内部质量的关键设备。其核心是焦点尺寸达到微米级的X射线源。

典型技术指标如下:

极小的焦点尺寸允许系统在极高的几何放大倍率下工作,从而获得极高的细节分辨能力。通过工件的摆动或旋转,系统还能获取对象的层析图像(CT),对焊点、内部连线等三维结构进行精准的质量判断。

射线探测器是系统的核心,其性能直接决定了成像质量。我们将深入探讨其材料、工作原理和主要器件类型。

用于将射线转换为可测量信号的敏感材料主要分为三类:荧光物质、闪烁晶体和半导体材料。前两者通常统称为闪烁体。

表1 常用荧光物质的主要特性

| 名称 | 分子式 | 密度/(g/cm³) | 发射峰值波长/nm | 衰减常数/ns |

|---|---|---|---|---|

| 硫化锌镉 | ZnCdS(Ag, Ni) | 4.5 | 540 | 85 |

| 硫氧化钆 | Gd2O2S(Tb) | 7.3 | 550 | 480000 |

| 溴氧化镧 | LaOBr | — | 460 | — |

| 硫化锌 | ZnS(Ag, Ni) | 4.1 | 450 | 60 |

表2 常用闪烁晶体的主要特性

| 名称 | 分子式 | 密度/(g/cm³) | 转换效率(%) | 衰减常数/μs² | 余辉/(10-2/3ms) |

|---|---|---|---|---|---|

| 碘化钠 | NaI(Tl) | 3.67 | 100¹ | 0.23 | 0.5~5 |

| 碘化铯 | CsI(Tl) | 4.51 | 45 | 1.0 | 0.5~5 |

| 锗酸铋 | (BGO) | 7.13 | 8 | 0.3 | 0.005 |

| 钨酸钙 | CaWO4 | 6.12 | 50 | 0.5~20 | 1~5 |

| 钨酸镉 | CdWO4 | 7.90 | 65 | 0.5~20 | 0.0005 |

注:① 碘化钠转换X射线为光的效率约为 15%,其他材料数据以其为 100%。 ② 信号衰减到最大强度的 37% 所需的时间。

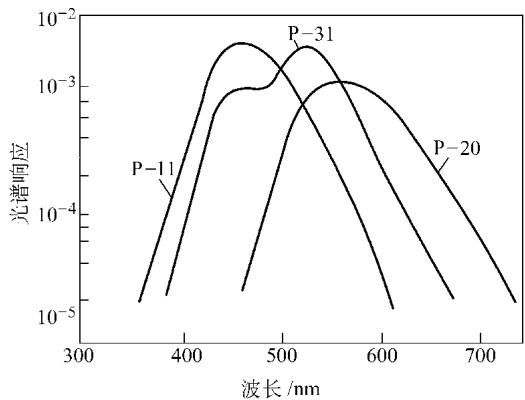

图6 部分荧光屏材料的发射光谱特性 (P-11—ZnS(Ag), P-20—ZnCdS(Ag), P-31—ZnS(Cu))

表3 光导材料的主要特性

| 名称 | 分子式 | 灵敏度/(μA/lm) | 暗电流/nA | 惰性/ms¹ | 信号电流/μA |

|---|---|---|---|---|---|

| 氧化铅 | PbO | 400 | < 1 | 1 ~ 2 | 0.2 |

| 硒化镉 | CdSe | 1500 | 1 | 10 ~ 20 | 0.2 |

| 三硫化二锑 | Sb2S3 | 250 | 10 ~ 20 | 15 ~ 25 | 0.2 |

| 碲化锌镉 | ZnCdTe | 5000 | 6 | 20 | 0.2 |

注:① 光照后,信号出现所需时间。

(1) 闪烁体

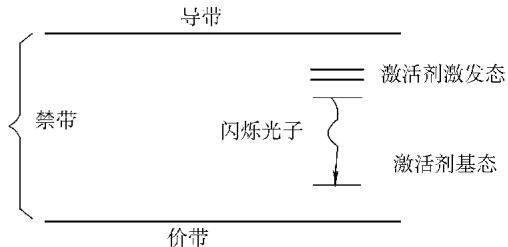

闪烁体将射线能量转换为荧光的过程属于光致发光。对于无机闪烁体,其发光机制与晶体的能带结构密切相关。纯净晶体中,电子被束缚在价带,导带是自由运动区,两者之间是禁带。通过掺入杂质(激活剂),可在禁带中引入新的能级。

当射线入射时,其能量激发激活剂,使其电子跃迁到激发态。当电子从激发态返回基态时,会以光子的形式释放能量,形成荧光辐射(如图7)。闪烁体的发光分为荧光(激发停止后发光立即中止,持续时间10-8~10-5s)和磷光(激发停止后仍能持续发光一段时间)。

图7 无机闪烁体发光过程示意图

(2) 半导体

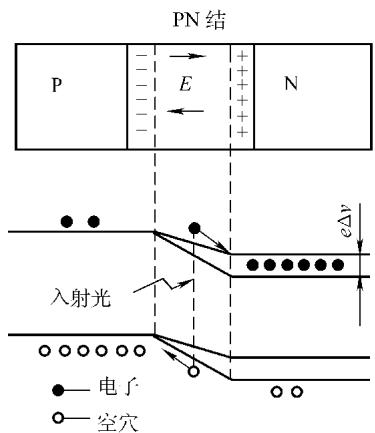

半导体探测器本质上是一个以半导体为介质的固体电离室,通常是一个反向偏压的PN结二极管。在PN结区,内建电场会清空载流子,形成一个“耗尽层”,这就是探测器的灵敏区域。施加反向偏压可以进一步扩大耗尽层的宽度。

当射线入射到耗尽层时,其能量会产生大量的电子-空穴对。在电场作用下,电子和空穴向相反方向漂移,在外部电路中形成可测量的脉冲信号,从而实现对射线的探测(如图8)。

图8 利用光伏效应实现射线转换的原理图

(1) 图像增强器

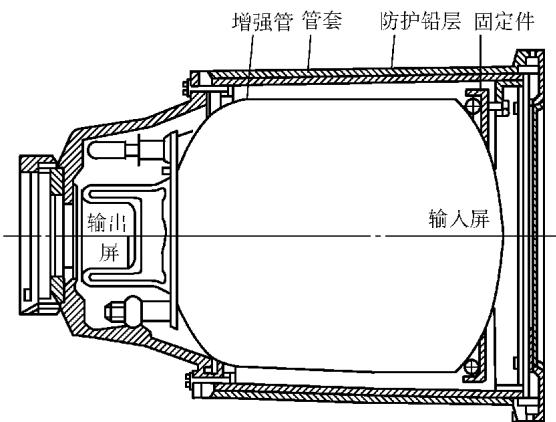

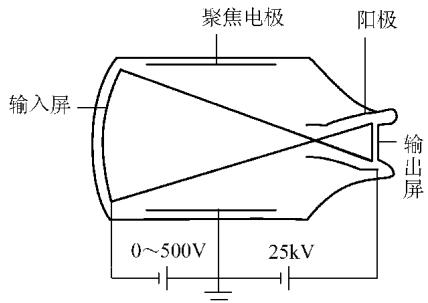

图9和图10展示了图像增强器的外形和基本结构。它主要由射线窗口、输入屏、聚焦电极和输出屏等部件封装在真空外壳内构成。

图9 图像增强器的外形图

图10 图像增强器结构示意图

其内部信号转换链条如下: 射线 → 荧光(输入屏)→ 电子(光电阴极)→ 荧光(输出屏)

图11 图像增强管结构示意图

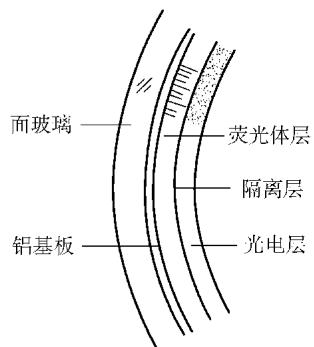

图12 输入屏结构示意图

图13 CsI针状结构SEM图(右为放大图)

图像增强器的性能直接影响系统表现,表4给出了某型号产品的典型性能。一个值得注意的问题是,由于真空度的缓慢下降和材料老化,图像增强器的灵敏度会随时间推移而衰减。

表4 图像增强器的主要性能

| 输入屏直径/mm | 输出屏直径/mm | 中心分辨力/(Lp/cm) | 转换系数/[(cd/m²)/(mR/s)] | 对比度比 |

|---|---|---|---|---|

| 150 | 15 | 52 | 140 | 24:1 |

| 230 | 20 | 44 | 140 | 20:1 |

| 310 | 25 | 36 | 140 | 17:1 |

(2) 半导体探测器

自20世纪90年代以来,半导体探测器凭借其在分辨力上的显著优势,已成为工业实时成像的主流。目前应用最广的是非晶硅(a-Si)平板探测器和线阵探测器。

图14 平板探测器的外形图

图15 平板探测器内部结构示意图

图16 线阵探测器(CMOS)的结构示意图

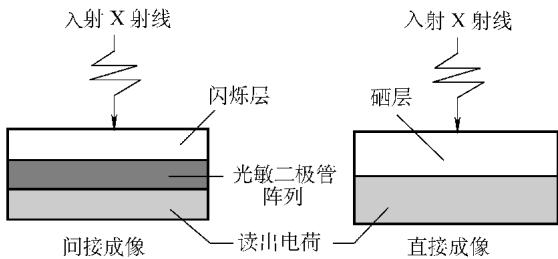

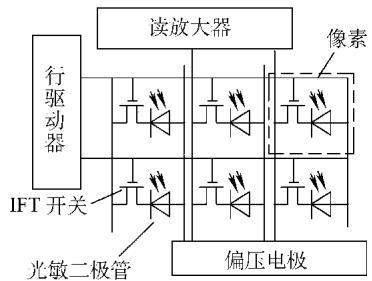

根据转换过程,半导体探测器可分为两类(图17):

图17 半导体探测器的转换过程

图18 平板探测器原理

图19 线阵探测器工作原理图

典型平板探测器性能指标:

典型线阵探测器性能指标:

一幅数字射线图像由像素阵列构成。评价其质量的核心指标是空间分辨力和对比度灵敏度。

空间分辨力(或称分辨率),表征图像识别微小细节的能力,常用单位 Lp/mm (线对/毫米) 或不清晰度 (mm) 表示。它决定了能够被识别的、垂直于射线束方向的缺陷的最小尺寸。通常我们讨论的是系统分辨力,即不含工件时系统自身的性能。实际检测中,由于工件散射等因素,带工件测得的分辨力会低于系统分辨力。

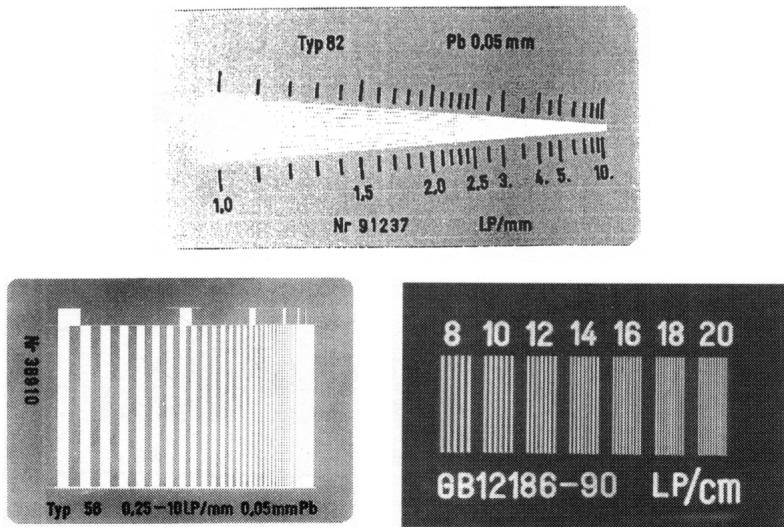

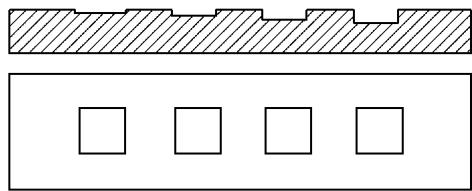

空间分辨力通常使用线对测试卡(图20)来测定。线对卡由高密度材料(如铅箔)制作的栅条和低密度基板构成。通过观察图像中恰好不能分辨的最小线对,来确定系统的分辨力值。

图20 线对测试卡的两种样式

线对值 P (Lp/mm) 与不清晰度 U (mm) 互为倒数: $$ U = /frac{1}{P} $$

表5 Typ56线对测试卡的分辨力值 (单位:Lp/mm)

| 标记号① | 标记线对的分辨力值 | 后续线对的分辨力值 |

|---|---|---|

| 1 | 0.25 | 0.275、0.30、0.33、0.36、0.40、0.44 |

| 2 | 0.48 | 0.52、0.57、0.63、0.69、0.76、0.83、0.91 |

| 3 | 1.0 | 1.1、1.2、1.3、1.45、1.6、1.75、1.9 |

| 4 | 2.1 | 2.3、2.5、2.75、3.0、3.3、3.6 |

| 5 | 4.0 | 4.4、4.8、5.2、5.7、6.3、6.9、7.6、8.3、9.1 |

| 6 | 10.0 | 9.1、8.3、7.6、6.9、6.3、5.7、5.2 |

注:① 标记为线对测试卡中线对上方的方块,标记号按图中从左至右顺序为1、2、…

对比度灵敏度,表征图像识别厚度差异的能力,通常用 ΔT/T 的百分比表示,其中 T 是透照厚度,ΔT 是可识别的最小厚度差。它决定了能够被识别的、沿着射线束方向的缺陷的最小尺寸。

该指标需使用特定材料和厚度的对比度灵敏度测试块(图21)进行测定。测试块上加工有不同深度的平底孔(如厚度的1%、2%、3%、4%),通过观察能稳定识别的最浅孔来确定对比度灵敏度值。

图21 对比度灵敏度测试块样式

在实际检测中,通常还使用常规射线照相中的像质计来综合评价和监控图像质量,其结果(像质计灵敏度)主要反映了图像的对比度灵敏度。

要获得一张信噪比高、结果可靠的图谱,对样品制备、设备参数配置都有极高要求。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测工业CT检测与无损探伤,可靠准确。欢迎沟通交流,电话19939716636

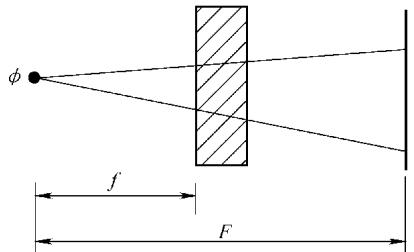

在投影放大成像中(图22),由于射线源焦点并非理想点源,会产生几何不清晰度。其计算式为: $$ U_g = /phi (M - 1) $$ 其中,φ 是射线源焦点尺寸,M 是透照放大倍数 (M = F/f, F为源到探测器距离,f为源到工件距离)。

图22 射线实时成像检测的透照布置

这个公式揭示了,放大倍数越大,几何不清晰度也越大。

总不清晰度U是几何不清晰度Ug和探测器固有不清晰度US的合成。为了获得最清晰的图像,需要找到一个最佳放大倍数M0,使得总不清晰度U最小。

根据总不清晰度的不同合成模型,M0的计算式也不同。 如果总不清晰度 $U^2 = U_g^2 + U_S^2$,则最佳放大倍数为: $$ M_0 = 1 + /left(/frac{U_S}{/phi}/right)^2 $$ 对于由像素单元构成的平板或线阵探测器,其固有不清晰度US可近似为两倍像素尺寸,即 $U_S = 2a$(a为像素尺寸)。

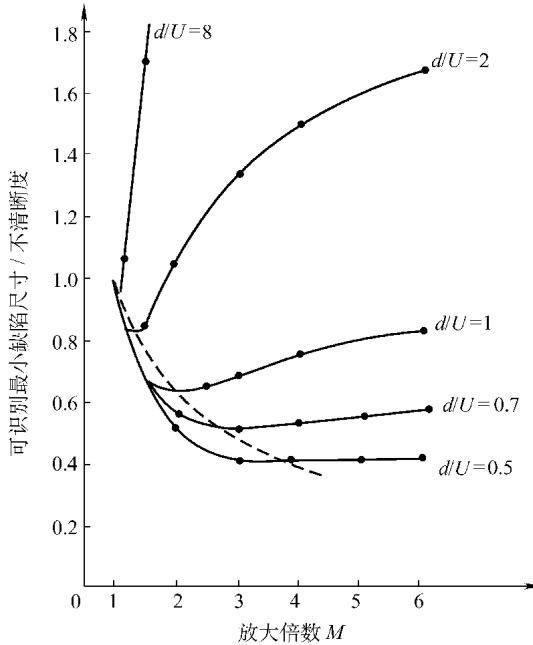

理论上,系统可识别的缺陷最小尺寸dmin与总不清晰度U和放大倍数M0相关。一个常用的估算公式为: $$ d_{min} = /frac{U}{M_0^{2/3}} $$ 图23直观地展示了可识别缺陷尺寸与放大倍数、焦点尺寸等参数的关系,图中虚线标示了最佳放大倍数的位置。

图23 可识别缺陷最小尺寸与放大倍数等的关系

射线实时成像检测技术虽有其独特性,但许多基本原则与常规射线照相是相通的,如正确选择射线能量、透照方向,严格控制散射线等。其特殊要求主要体现在对最佳放大倍数的选择、动态扫描速度和定位精度的控制、数字图像处理以及系统性能的定期核查。

数字图像处理是提升图像质量、辅助缺陷判读的关键环节。常用的图像处理方法见表6。

表6 常用图像处理方法

| 类型 | 方法 | 方法概要 |

|---|---|---|

| 对比度增强 | 灰度变换法 | 采用变换函数,拉伸感兴趣的灰度范围以增加对比度。 |

| 直方图调整 | 调整图像的灰度级分布,突出特定灰度范围。 | |

| 规格化方法 | 根据局部均值和方差,重新分配像素的灰度级。 | |

| 图像平滑 | 低通滤波法 | 滤除图像中的高频噪声。 |

| 局部平均法 | 用像素邻域的灰度平均值代替该像素值,以降低噪声。 | |

| 多帧平均法 | 叠加多幅图像以消除随机噪声,常称为积分处理。 | |

| 图像锐化 | 高频滤波法 | 采用高通滤波增强包含大量高频分量的图像轮廓。 |

| 微分法 | 通过微分运算增大幅度,使图像轮廓更清晰。 |

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价