在无损检测(NDT)的庞大家族中,射线照相检测技术(Radiographic Testing, RT)无疑是历史最悠久、应用最广泛的元老之一。从经典的X射线、γ射线照相,到新兴的成像板(CR)技术,其核心使命始终未变:以穿透物质的“慧眼”,洞察工件内部的秘密。本文旨在系统性地梳理射线照相检测的基本技术框架,为一线工程师与品控专家提供一份可资参考的实践纲要。

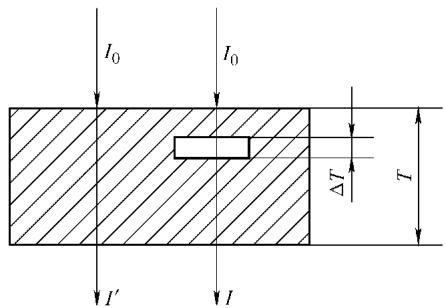

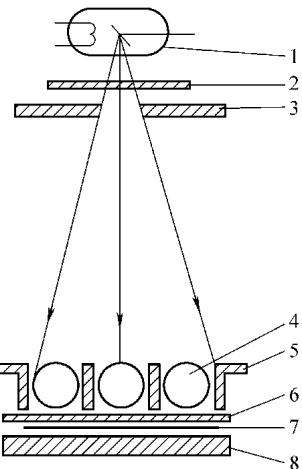

射线照相的根本原理在于射线与物质的相互作用。当一束射线穿透被检工件时,其能量会发生衰减。如果工件内部存在缺陷(如气孔、夹渣、裂纹),这些区域由于密度或厚度与母材不同,将导致射线穿透后的强度产生局部差异。这种强度差异被胶片或探测器捕捉,最终形成具有对比度的影像,从而暴露缺陷的存在。

图1 射线检测基本原理

这种由缺陷引起的影像对比度,可以通过以下公式进行定量描述:

$$ /frac{/Delta I}{I} = /frac{(/mu - /mu^{/prime})/Delta T}{1 + n} $$

该公式揭示了成像的核心:

要获得一张高质量的射线照片,必须对一个完整的技术系统进行精密控制。这个系统通常包含五个相互关联的方面:

在工程实践中,为了标准化检测能力,射线照相技术通常划分为两个级别:

选择A级还是B级技术,取决于工件的验收标准、材料特性、结构复杂性以及预期的服役条件。许多标准也允许合同双方协商采用比B级更优的技术方案。下表(表1和表2)依据通用标准,列出了A、B两级技术对不同厚度钢材应达到的像质计(IQI)灵敏度要求,这是衡量检测灵敏度的“标尺”。

表1 单壁透照、像质计置于源侧的线型像质计灵敏度

| 像质值 | 像质值对应的线径 /mm | 透照厚度范围(钢)/mm |

|---|---|---|

| A级 | B级 | |

| W19 | 0.050 | — |

| W18 | 0.063 | ≤1.2 |

| W17 | 0.080 | >1.2~2 |

| W16 | 0.100 | >2~3.5 |

| W15 | 0.125 | >3.5~5 |

| W14 | 0.160 | >5~7 |

| W13 | 0.20 | >7~10 |

| W12 | 0.25 | >10~15 |

| W11 | 0.32 | >15~25 |

| W10 | 0.40 | >25~32 |

| W9 | 0.50 | >32~40 |

| W8 | 0.63 | >40~55 |

| W7 | 0.80 | >55~85 |

| W6 | 1.00 | >85~150 |

| W5 | 1.25 | >150~250 |

| W4 | 1.60 | >250 |

表2 单壁透照、像质计置于源侧的阶梯孔型像质计灵敏度

| 像质值 | 像质值对应的孔径 /mm | 透照厚度范围(钢)/mm |

|---|---|---|

| A级 | B级 | |

| H2 | 0.160 | — |

| H3 | 0.200 | ≤2.0 |

| H4 | 0.250 | >2.0~3.5 |

| H5 | 0.320 | >3.5~6 |

| H6 | 0.400 | >6~10 |

| H7 | 0.500 | >10~15 |

| H8 | 0.630 | >15~24 |

| H9 | 0.800 | >24~30 |

| H10 | 1.000 | >30~40 |

| H11 | 1.250 | >40~60 |

| H12 | 1.600 | >60~100 |

| H13 | 2.000 | >100~150 |

| H14 | 2.500 | >150~200 |

| H15 | 3.200 | >200~250 |

| H16 | 4.000 | >250~320 |

| H17 | 5.000 | >320~400 |

| H18 | 6.300 | >400 |

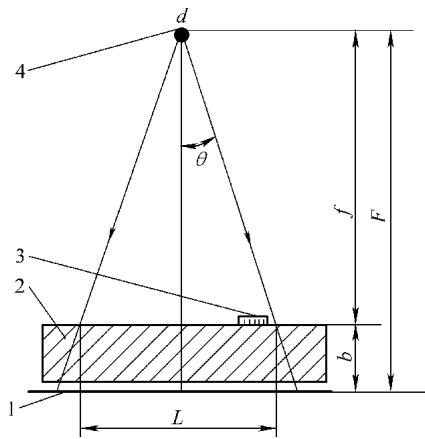

透照布置是射线照相的“构图”环节,它定义了射线源、工件和胶片三者间的空间几何关系,直接影响图像的清晰度和有效性。其核心要素包括:

图2 射线照相的基本透照布置(1—胶片 2—工件 3—像质计 4—射线源)

针对不同形状的工件,需要采用不同的透照布置。例如,平板焊缝常采用垂直透照,而小直径管材则可能需要双壁透照。

表3 常用的主要透照布置

| 透照方式 | 射线源位置 | 中心射线束方向 | 主要应用 |

|---|---|---|---|

| (单壁)垂直透照 | 有效透照区中心线上 | 垂直指向有效透照区中心 | 平板类工件,平板焊接接头 |

| (单壁)倾斜透照 | 有效透照区中心线上 | 倾斜适当角度,指向有效透照区中心 | 工件结构结合区,角接接头 |

| (单壁)周向透照 | 有效透照区中心点上 | 垂直指向有效透照区中心 | 环形工件,环形焊接接头 |

| (单壁)偏心透照 | 有效透照区中心线上,偏离中心点 | 垂直指向有效透照区中心 | 环形工件,环形焊接接头 |

| 单壁单影透照 | 有效透照区中心线上 | 垂直指向有效透照区中心 | 环形工件,环形焊接接头 |

| 双壁单影透照 | 偏离有效透照区中心线适当距离 | 倾斜适当角度,指向有效透照区中心 | 环形焊接接头 |

| 双壁双影透照 | 偏离有效透照区中心线适当距离 | 倾斜适当角度,指向有效透照区中心区 | 小直径管对接接头 |

| 双壁垂直透照 | 有效透照区中心线上 | 垂直指向有效透照区中心 | 小直径管对接接头,小直径筒形工件 |

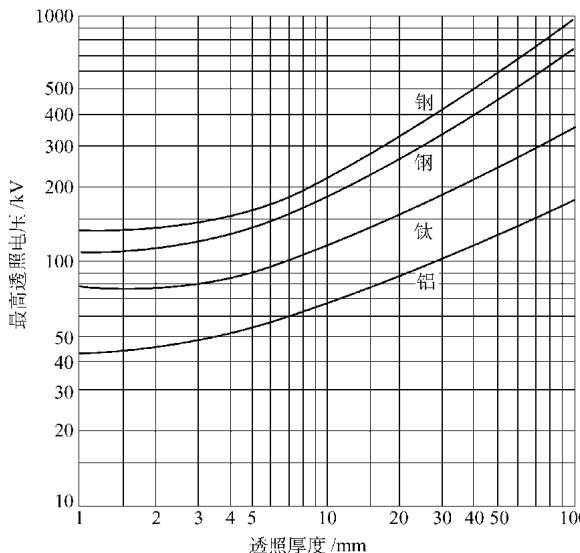

射线能量、焦距和曝光量是射线照相的三大核心参数,它们共同决定了最终照片的质量。一个普遍的法则是:较低的能量、较大的焦距和适中的曝光量,通常能带来更高质量的图像。

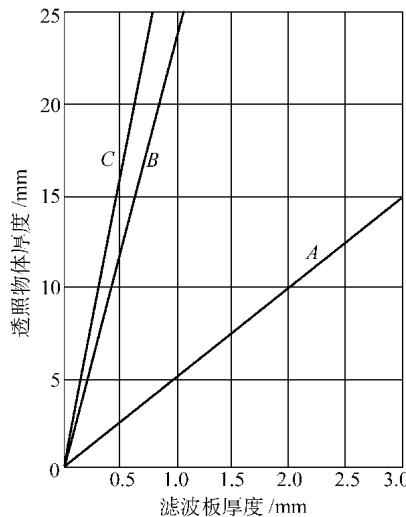

射线能量的选择是一个平衡的艺术。能量太低,射线无法穿透工件;能量太高,则会降低图像对比度,使微小缺陷难以分辨。

图3 允许的最高透照电压与透照厚度的关系

表4 高能X射线和γ射线源适用的透照厚度(钢)

| 射线种类 | 透照厚度W(钢)/mm |

|---|---|

| A级 | |

| Tm-170 | W≤5 |

| Yb-169 | 1≤W≤15 |

| Se-75 | 10≤W≤40 |

| Ir-192 | 20≤W≤100 |

| Co-60 | 40≤W≤200 |

| X射线 >1~4MeV | 30≤W≤200 |

| X射线 >4~12MeV | W≥50 |

| X射线 >12MeV | W≥80 |

焦距,即射线源到胶片的距离。选择焦距主要考虑两点:一是必须满足几何不清晰度的要求,保证图像足够锐利;二是要确保透照区域内的射线强度分布相对均匀。为了控制几何不清晰度,标准通常对最小焦距做出限定,其计算与射线源尺寸、工件厚度等因素相关:

f是源到工件表面的距离,d是射线源尺寸,b是工件厚度。在现场操作中,常使用诺模图来快速确定最小焦距。曝光量是射线强度与曝光时间的乘积,它直接决定了底片的黑度。足够的曝光量是确保微小细节可被识别的前提。

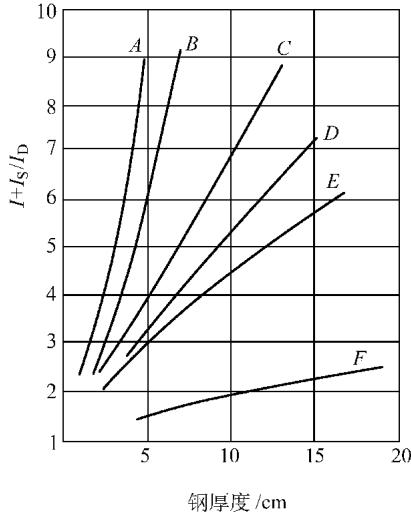

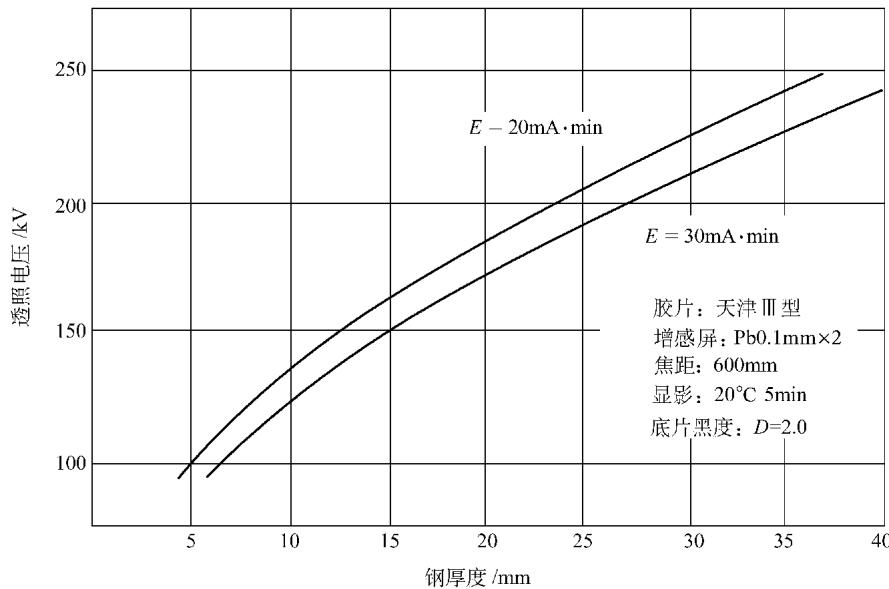

散射线是射线照相质量的头号“杀手”。当射线穿透工件及其周围物体时,会向四面八方产生散射。这些散射线如同噪声,会降低图像对比度,并在工件边缘形成模糊的“边蚀”效应,严重影响缺陷的判读。

图4 积累因子(散射线强度指标)与材料厚度及射线能量的关系试验值

控制散射线是获取高质量图像的必修课。常用的方法包括:

图5 减少到达胶片散射线的方法示意图

在实际的质量控制流程中,如何根据工件特性与服役条件,精准选择A级或B级技术,并优化一系列透照参数与散射线控制方案,往往是决定检测成败的关键。这不仅需要深厚的理论知识,更依赖于丰富的实践经验。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业提供金属材料射线照相检测、焊缝无损检测等质量控制解决方案,可靠准确。欢迎沟通交流,电话19939716636

为验证背散射防护是否有效,可在胶片暗袋背面贴一个铅字“B”。若透照后底片上“B”字影像消失或呈黑色,说明防护足够;若“B”字影像呈白色(黑度低于背景),则表明背散射防护不足,需增加背铅板厚度。

射线胶片对射线的能量吸收效率其实很低。为了缩短曝光时间、提高检测效率,通常会将胶片与增感屏配合使用。增感屏能吸收更多射线能量,并通过发射二次电子(金属屏)或荧光(荧光屏)来增强对胶片的感光作用。其增感能力用“增感系数”来衡量。

表5 增感屏主要特点比较

| 项 目 | 金属增感屏 | 荧光增感屏 | 金属荧光增感屏 |

|---|---|---|---|

| 主要增感物质 | 铅合金等金属箔 | 钨酸钙等荧光物质 | 钨酸钙等荧光物质 |

| 增感机理 | 二次电子 | 荧光 | 荧光 |

| 增感系数 | 低 | 很高 | 高 |

| 屏不清晰度 | 几乎没有 | 很大 | 大 |

在追求高图像质量的工业射线照相中,一般只允许使用金属增感屏(通常是铅屏),因为它们几乎不增加图像的不清晰度。增感屏的材质和厚度需根据射线能量精确选用。

表6 常用金属增感屏的材料和厚度(单位:mm)

| 射 线 源① | 前 屏 | 后 屏 |

|---|---|---|

| 材料 | 厚度 | |

| X射线,≤100kV | 铅 | 不用或≤0.03 |

| X射线,>100~150kV | 铅 | ≤0.15 |

| X射线,>150~250kV | 铅 | 0.02~0.15 |

| X射线,>250~500kV | 铅 | 0.02~0.2 |

| Se-75 | 铅 | 0.1~0.2 |

| Ir-192 | 铅 | A级 0.02~0.2 B级 0.1~0.2 |

| Co-60 | 钢或铜 铅(A级) |

0.25~0.7 0.5~2.0 |

| X射线,1~4MeV | 钢或铜 铅(A级) |

0.25~0.7 0.5~2.0 |

| X射线,>4~12MeV | 铜,钢或钽 铅(A级) |

≤1 0.5~1.0 |

| X射线,>12MeV | 钽 | ≤1 |

① 单位为kV的数值指管电压

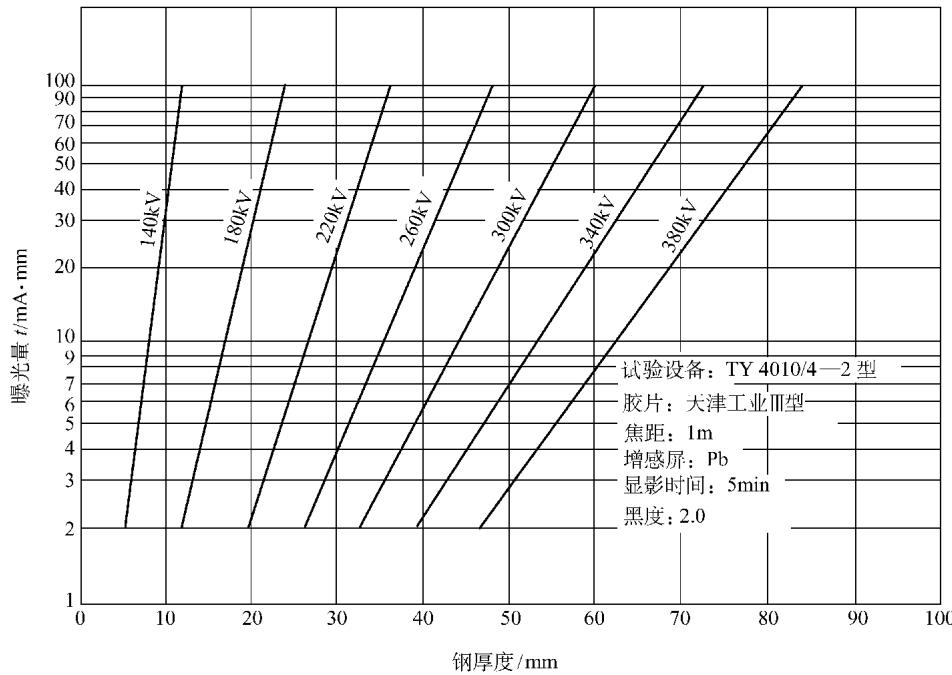

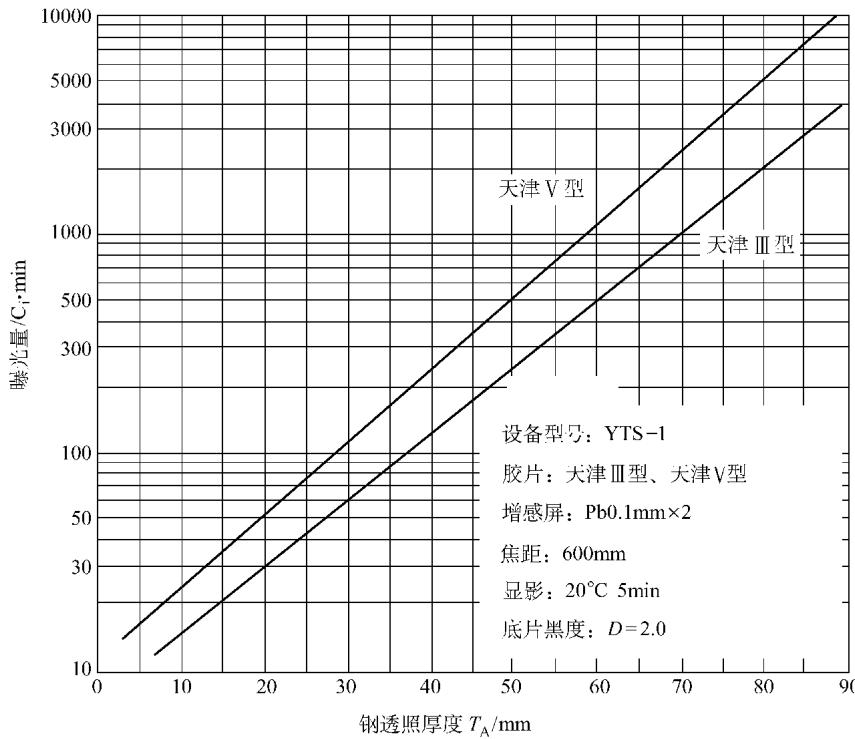

曝光曲线是射线照相的“操作手册”,它直观地展示了在特定条件(射线源、胶片、材料等)下,透照厚度与各透照参数之间的关系。检测人员可依据曝光曲线快速查定所需的曝光参数。

图7 以透照电压为参数的曝光曲线

图8 以曝光量为参数的曝光曲线

图9 典型γ射线曝光曲线(Ir-192)

平方反比定律是射线物理学的基本规律,即射线强度与距离射线源的平方成反比。这意味着焦距稍作增加,射线强度会急剧下降,需要大幅增加曝光时间来补偿。

为了方便计算,引入了曝光因子 (M) 的概念,它将管电流/活度、曝光时间和焦距联系起来:

当焦距 F 改变时,可以通过曝光因子快速计算出新的曝光时间 t,以维持相同的总曝光量,这在现场调整中极为实用。

当待检工件的材料与曝光曲线所用的标准材料(通常是钢)不同时,可利用等效系数进行换算。等效系数能将实际工件的厚度转换为等效的钢厚度,从而可以继续使用钢的曝光曲线来确定参数。

表7 部分材料相对于钢的射线照相等效系数

| 材料 | X射线① | γ射线 |

|---|---|---|

| 100kV | 150kV | |

| 镁 | 0.05 | 0.05 |

| 铝 | 0.08 | 0.12 |

| 铝合金 | 0.10 | 0.14 |

| 钛 | — | 0.54 |

| 钢/铁 | 1.0 | 1.0 |

| 铜 | 1.5 | 1.6 |

| 锌 | — | 1.4 |

| 黄铜 | — | 1.4 |

| 锆 | 2.4 | 2.3 |

| 铅 | 14.0 | 14.0 |

| 钠 | — | — |

① 相应数值为管电压。

综上所述,射线照相检测是一门严谨的系统工程。从理解物理原理到精通参数设置,再到娴熟运用各种辅助工具,每一步都直接关系到最终检测结果的可靠性。只有对整个技术体系有深刻的把握,才能真正发挥其在质量控制与失效分析中的关键作用。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价