当传统的涡流检测技术在面对微小表面缺陷时略显乏力,将探测频率提升至微波频段,便为无损检测领域开辟了一条全新的技术路径。微波涡流检测技术,正是利用高频电磁波与金属表面相互作用的独特物理效应,以实现对表面开口裂纹的超高灵敏度探测。

与常规的低频涡流相比,微波涡流展现出截然不同的特性:

在涡流检测领域,无论是低频还是微波频段,其核心都是围绕着两种基本配置演进的:一种是单线圈系统,通过感应涡流改变线圈自身阻抗(ΔZ)来探测缺陷;另一种是收发分离系统,即增加一个独立的传感器(如感应线圈或霍尔元件)来拾取由涡流产生的次级磁场。下面我们将聚焦于低频单线圈系统在微波频段的演化与实现。

为了精准分析微波涡流传感器,并计算由裂纹引起的探头阻抗变化ΔZc,洛伦兹互易性理论提供了一个强大的数学框架。该理论的精髓在于,它建立了由缺陷引起的阻抗变化与包围该缺陷的闭合曲面上电磁场积分之间的直接关系。对于微分涡流分析,其基础表达式为:

ΔZc = (1 / (I · I’)) ∫SF∫ ((n × E’) · H - (n × E) · H’) dS

其中:

这个表达式揭示了一个重要物理事实:探头阻抗的变化与垂直于表面的电磁场分量无关。

在实际应用中,我们可以通过合理的假设来简化该公式。例如,当探头尺寸和涡流作用范围远小于微波波长时,辐射场可以忽略不计。假设缺陷为一个深度为a、宽度为Δu的矩形裂缝(且a << Δu),在常用的微波频率下,若缺陷深度远大于趋肤深度,则阻抗变化可近似为:

ΔZc = (H0 / I)2 [jkα(π a/2 + Δu)η0 - Z0 · Δu]

其中:

该式表明,当裂缝宽度Δu很小且H0/I为实数时,阻抗变化ΔZc主要呈现为电感性。

若频率进一步升高,使得缺陷深度与趋肤深度之比远大于1,阻抗变化则演变为:

ΔZc = (H0 / I)2 [2Z0(a - Δu/2) + jkaη0 · Δu - 1.56/σ]

其中σ为表面电导率。此时,如果槽缝宽度较小,ΔZc将同时包含电阻性和电感性分量;而如果槽缝较宽,则在高频下,电感性分量再次占据主导。

基于上述原理,多种微波裂缝检测系统被开发出来,图1至图3展示了三种典型的系统框图。

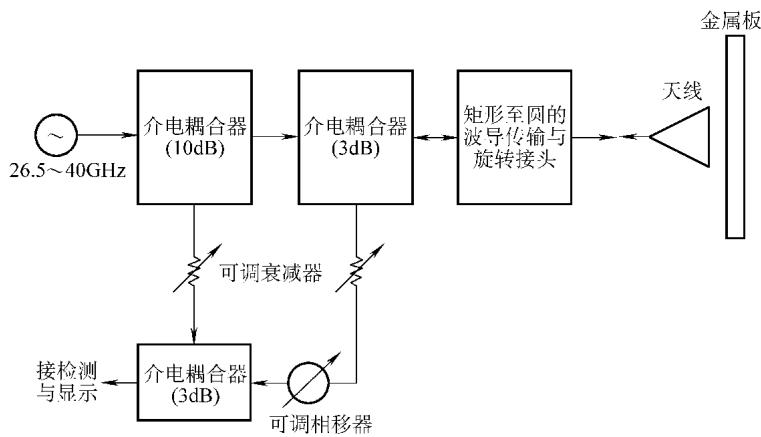

1. 增强型反射计系统 (图1) 这是一种早期的微波检测配置,本质上是一个反射计,但增加了两个关键特性:一是利用微波电桥来平衡掉来自样品表面的背景反射噪声,提高信噪比;二是通过一个旋转波导接头来改变入射波的偏振方向。当入射电场方向垂直于裂缝走向时,裂缝如同一个偏振滤波器,产生最强的散射信号。这种机制实际上是一种模式转换:裂缝将入射波的一部分能量转换为了与之正交的偏振波(一种独立的模式)。

图1 微波裂缝检测的系统

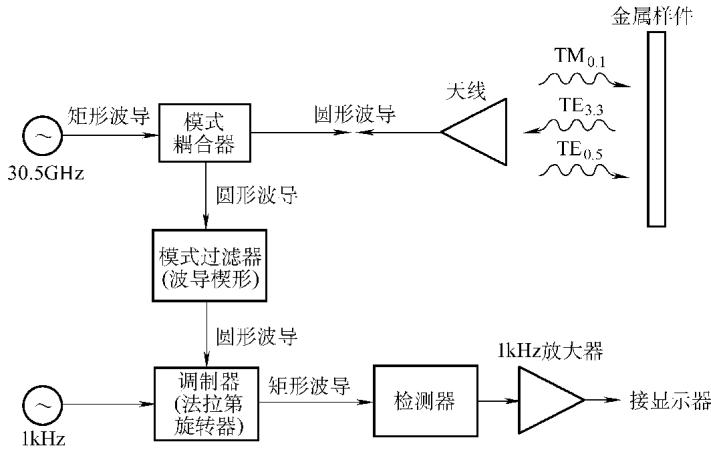

2. 模式转换系统 (图2) 该系统更直接地利用了模式转换原理。它通过精心设计的模式耦合器和圆形波导,激励并向待测表面发射TM0.1或TE0.1模式的电磁波。当该波与表面裂缝相互作用时,部分能量会被转换为TE1.1模式。系统后端的楔形波导和法拉第旋转调制器则专门用于从混合的反射能量中分离出这个由缺陷产生的TE1.1模式信号,从而实现高灵敏度检测。

图2 模式转换裂缝检测的系统

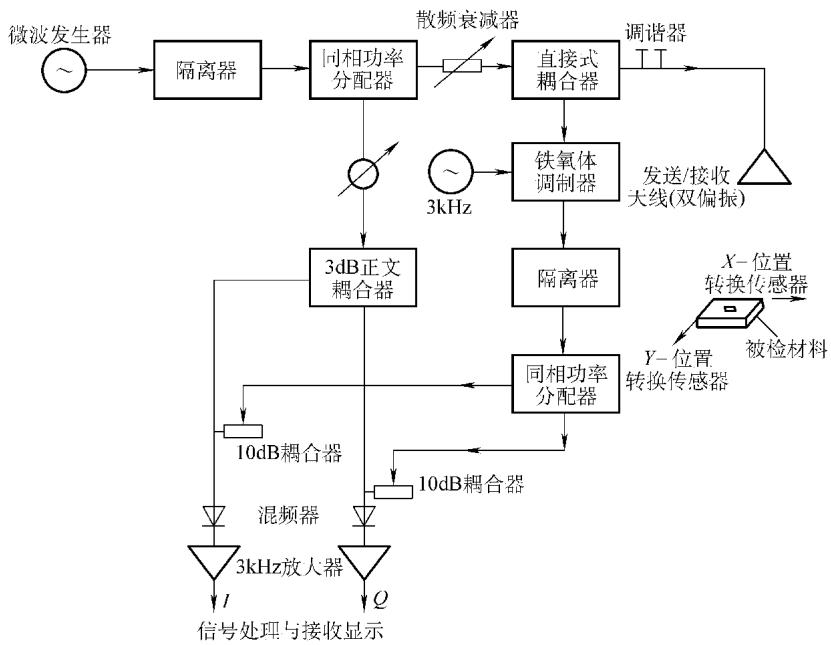

3. 自差法交叉偏振检测系统 (图3) 此系统同样基于模式转换,但采用了自差法(零拍)检测,且无需偏振调制。当线性偏振的入射波以特定角度(如0°或90°)照射在裂缝上时,一部分能量会转换为正交偏振的背向散射波。零拍检测系统能够同时提供同相(I)和90°相移(Q)两路输出信号,其显示方式与常规低频涡流仪非常相似,便于操作人员判读。此系统所用的天线是一个工作在100GHz的透镜聚焦喇叭,波束宽度约3.5mm,是远场辐射探头的一个典型例子。

图3 用自差法检测交叉偏振背散射的微波系统

实验结果表明,这些系统能够有效检出长度大于半波长、具有高Q值的开口裂缝。通过改变工作频率,可以观察到裂缝信号在“提离圆”上的变化,进而测定裂缝深度。提离信号本身在示波器上形成的圆形轨迹(提离圆)为信号相位测量提供了一个自校准的基准。

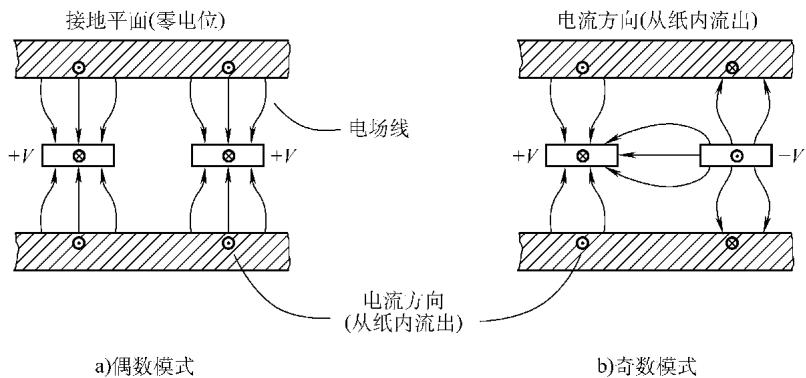

为了追求更高的灵敏度,研究人员开发了基于平面传输线的近场探头,其代表是耦合微波条带线探头(图4)。这种探头由一对相邻的微带线构成,能够承载两种正交的TEM模式:偶数模式和奇数模式。

图4 一对耦合微波带状线的两个正交模式

在理想对称情况下,以偶数模式激励的能量不会转换为奇数模式。然而,当探头下方的接地面(即待测工件表面)存在裂缝,且该裂缝恰好扰动了其中一条带线的电流分布而对另一条影响较小时,对称性被打破,一部分能量就会从偶数模式耦合(转换)到奇数模式。因此,通过激励偶数模式并专门检测奇数模式的输出,就可以实现对表面裂缝的高灵敏度探测。

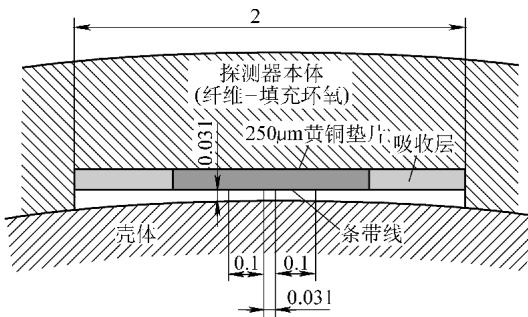

图5 微波条带线裂缝检测截面图(图中未标单位的尺寸为英寸)

这种探头设计(图5)具有两大优势:长度可根据需求定制;采用柔性介电材料,可以制成曲面探头以适应非平面工件的检测。

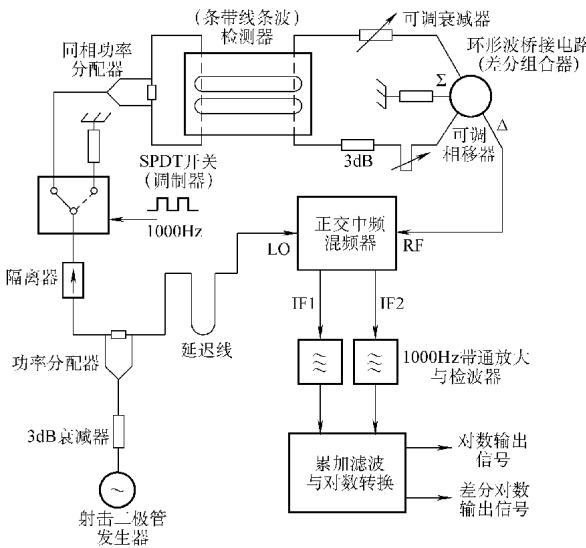

图6展示了配套的检测系统。通过精密的衰减器和相移器调节,系统动态范围可达50-75dB。在接近10GHz的频率下,该系统能够检出长2.54mm、宽0.038mm、深0.13mm的微小电火花加工槽。不过,实际扫查中,探头的轻微提离会破坏模式间的平衡(绝缘),产生干扰。采用同相和90°异相(I/Q)信号检测,而不仅仅是幅度检测,可以有效抑制这种提离效应。

图6 耦合微波条带线表面裂缝检测系统(LO: 本机振荡器;IF: 中频频率;RF: 射频频率)

与上述依赖电磁共振的探头不同,一种革命性的探头利用了铁磁材料的本征物理特性——铁磁共振(Ferromagnetic Resonance, FMR)。铁磁材料(如铁素体)的磁导率存在自然的分散性,即使在无外加磁场时,也可能因内部各向异性场的作用,在特定频率(如3-500MHz和1200MHz附近)出现由电子自旋引起的共振。

通过对石榴石材料的研究,人们发现了具有极窄共振线宽的材料,其中钇铁石榴石(YIG)尤为突出。通过元素替代(如掺杂铬、镝等),可以调整其磁特性。抛光的单晶YIG球可以获得极窄的共振线,其Q值在9.5-67GHz频率范围内可高达3000,为制造高性能谐振器奠定了基础。

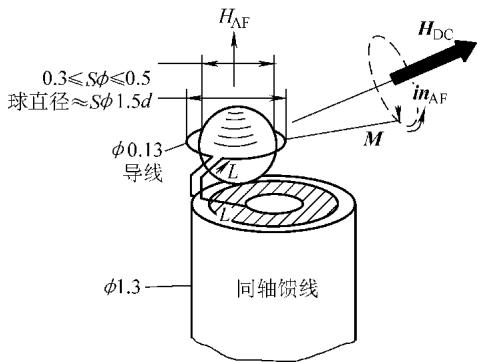

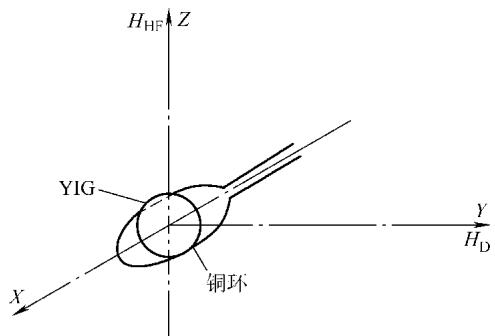

一个典型的FMR探头(图7)的核心是一个直径小于1mm的单晶YIG球。YIG球在外加直流磁场HDC的作用下,内部电子会发生自旋,产生一个旋转磁场。其进动角频率ω₀由下式决定:

ω0 = rHDC

其中 r 为磁旋比,约为 2.8 × 104 rad/(Oe·s)。这意味着,通过调节外加磁场HDC的强度,就可以精确控制YIG球的谐振频率。例如,要使谐振频率覆盖500-2000MHz,只需施加14.2-56.8 A/m (178-714 Oe)的磁场,这对于现代永磁材料(如钐钴磁铁)来说轻而易举。

图7 典型的铁磁涡流共振探头

与传统涡流探头的多匝线圈不同,FMR探头的激励线圈通常是单匝环,直径仅为YIG球的1.5倍左右(0.25-0.75mm),导线直径约0.13mm。

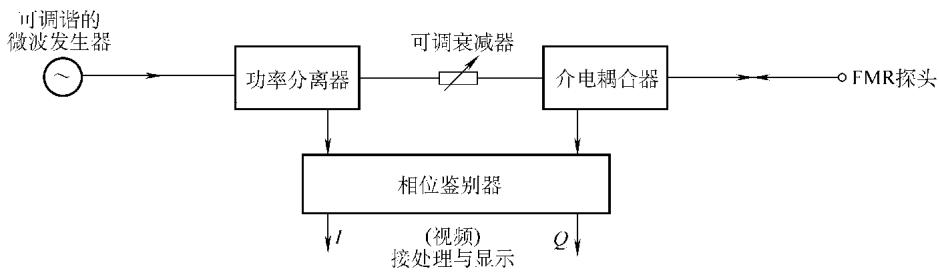

图8 从FMR探头测量反射的微波系统

检测原理如下(参见图8):当一个射频(RF)信号通过耦合线圈施加到YIG球上,如果RF频率与YIG球的谐振频率ω₀一致,YIG球会强烈吸收能量,导致从耦合线圈反射的能量急剧减少。当探头靠近待测材料表面时,材料的电磁特性(特别是表面缺陷的存在)会扰动YIG球周围的近场,改变其耦合损耗和模式,从而引起谐振频率和幅度的变化。通过监测反射信号的变化,即可探测到缺陷。

这种探头因其极小的尺寸,带来了无与伦比的空间分辨率,并能有效克服边缘效应,轻松探入狭窄的角落。实践证明,FMR探头对开口槽的灵敏度可比商用100kHz涡流探头高出40倍,且其信号与应力疲劳裂纹的开口宽度有良好的对应关系。

研究人员已将FMR探头应用于铝、316不锈钢、磁性铁等多种材料的检测。他们不仅使用YIG,还开发了掺镓的钇铁石榴石(GaYIG),通过改变Ga的添加量来调整饱和磁化强度,从而将谐振频率降低至1GHz以下,拓宽了应用范围。

图9 YIG谐振器原理示意图

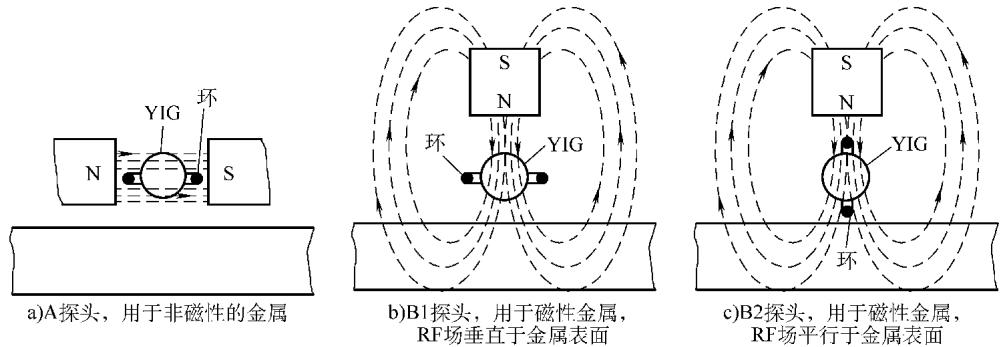

根据待测材料的磁性,设计了不同的探头配置(图10):

图10 用YIG线圈构成的三种微波涡流探头

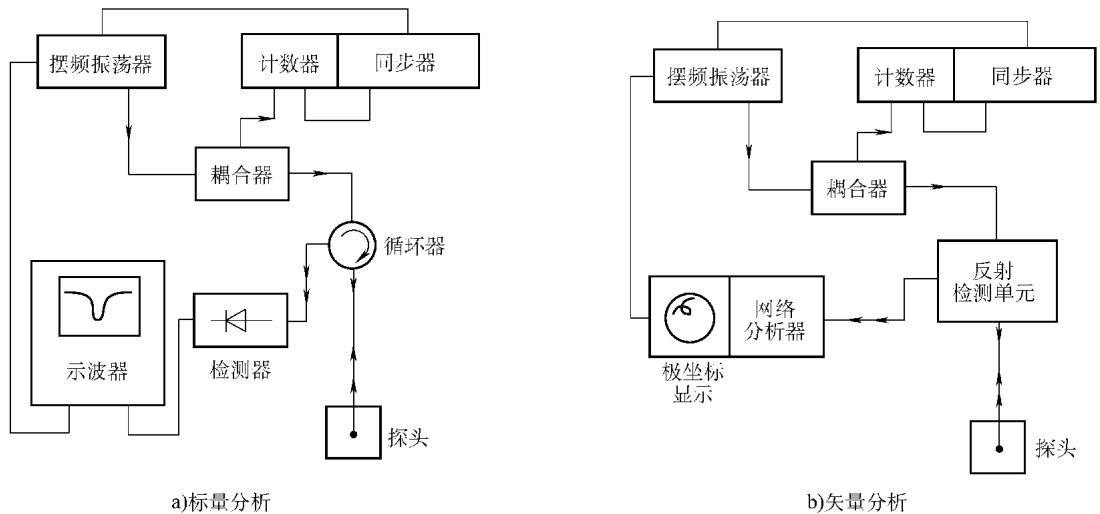

测量系统(图11)可以进行标量分析或矢量分析。标量分析通过扫频,在示波器上观察谐振峰,缺陷表现为谐振频率的偏移。矢量分析则通过矢量网络分析仪,在相平面内观察谐振环的变化,提供更丰富的缺陷信息。

图11 分析框图

实验研究揭示了FMR探头的一个关键特性:它对铁磁材料中的缺陷比非磁性金属中的缺陷具有更高的灵敏度。

要获得稳定可靠的FMR检测结果,对YIG球的品质、磁场均匀性、系统稳定性以及信号解调算法都有极高的要求。这正是专业检测实验室的核心价值所在,能够通过精密的设备和深厚的专业知识,确保从复杂信号中提取出准确的缺陷信息。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测金属表面微裂纹检测,可靠准确。欢迎沟通交流,电话19939716636

对于小曲率半径的孔洞或复杂区域,美国西南研究院开发了一种基于慢波结构的涡流检测装置。该装置类似于一个螺旋天线,通过调节其长度和直径,可以适应不同尺寸的孔。

将这种螺旋探头置于孔内,通过测量其表面阻抗的幅度和相位变化,可以有效评估孔壁的腐蚀等状况。甚至可以构建并联的探头阵列,实现对多个孔的同步检测。

对于曲面区域,这种慢波螺旋结构可以制成柔性探头,使其能够贴合工件的特定轮廓进行扫查。无论是采用螺旋导线还是带有开孔/槽的空心管作为信号传输媒介,其核心都是通过测量表面阻抗来反演材料状态。这种灵活性使得微波涡流技术能够为航空航天等领域中形状各异的部件提供定制化的质量控制解决方案。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价