在无损检测(NDT)领域,电流微扰法是一种用于探测材料表面及近表面缺陷的精密技术。其核心思想在于,向被检区域注入一个稳定电流场,当该电流场遭遇裂纹、夹杂等不连续性时,会产生扰动,进而改变局部磁场。通过精确捕捉这种磁场微扰,便可反推出缺陷的存在与特征。根据注入电流性质的不同,检测系统可分为交流(AC)和直流(DC)两种主要类型。

交流检测系统是目前应用更为广泛的方案。其工作流程构成一个完整的信号产生、激励、探测、处理与分析的闭环。

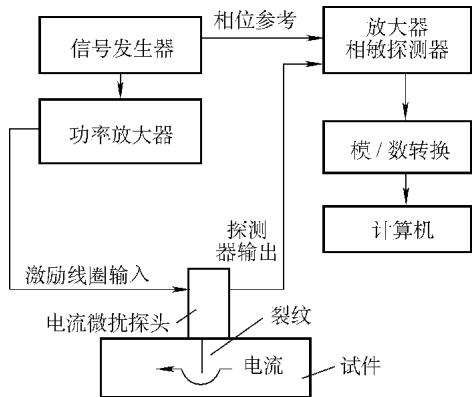

一个典型的交流检测系统工作流程如图1所示。

信号源与激励:系统始于信号发生器,它产生一个特定频率的正弦波信号。该信号经由功率放大器放大,以恒定的电流值驱动探头中的激励线圈。激励线圈在被检测工件的表面感应出均匀、未受扰动的涡流场,其电流密度为 I0。

微扰探测:探测器(通常为探测线圈)被巧妙地安置在激励线圈与被检工件表面之间。它的核心任务并非感知宏观的激励磁场,而是专注于捕捉由表面或亚表面缺陷引起的局部磁场微扰 ΔB。

信号处理与解调:探测器输出的微弱模拟信号首先进入前置放大器进行放大。随后,信号被送入相敏探测器(也称锁相放大器)。这是一个关键环节,相敏探测器能将信号分解为两个正交分量:与激励电流同相的分量 A 和相位相差 90° 的分量 B。这两个分量包含了关于缺陷深度、尺寸等丰富的相位和幅度信息。

数字化与分析:经过相敏检波后的模拟信号 A 和 B,通过模数转换器(ADC)进行数字化,并传输至计算机。在计算机中,为了凸显由缺陷引起的快速变化信号,通常会采用数字高通滤波器对数据进行处理,有效抑制因探头提离效应等因素造成的低频缓变信号干扰,从而显著提升信噪比。

图1 典型的交流电流微扰检测系统

那么,如何在强大的激励磁场背景下,精确捕捉到由缺陷引起的微弱磁场扰动 ΔB 呢?这正是探头设计的核心挑战。

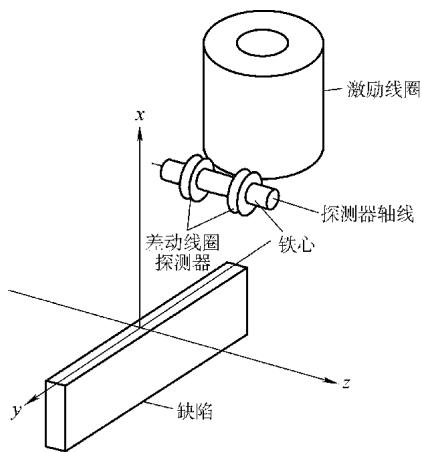

在绝大多数高性能探头设计中,激励线圈的轴向与探测器线圈的轴向被设计成相互垂直,如图2所示。这种正交配置是一种巧妙的空间滤波手段,它使得探测器线圈对激励线圈直接产生的磁场理论上不产生感应,从而在物理层面实现了激励场与信号场的“解耦”。

图2 电流微扰探头中激励线圈和探测器线圈的配置

为了进一步抵消残余的耦合效应和环境共模噪声,探测器线圈常采用差动式配置。通过这些精密的解耦措施,系统的背景噪声被大幅压低,使得对微弱缺陷信号的探测灵敏度得以显著提升。最终,探测器的整体取向应以最大化地捕捉图1中所示的磁场微扰 ΔB 为目标。

要获得一张信噪比高、结果可靠的图谱,对探头设计、信号处理算法、设备参数配置都有极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测无损检测,可靠准确。欢迎沟通交流,电话19939716636

电流微扰法的原理不仅限于交流电,同样可以采用直流电进行激励。直流检测系统在某些特定应用场景下,也能得到与交流系统相近的检测结果。

然而,两者在核心传感技术上存在根本差异。交流系统依赖于变化的磁场(dB/dt)在线圈中感应出电动势,因此探测器可以是线圈。但在直流系统中,注入的电流是恒定的,缺陷处产生的磁场微扰 ΔB 也是一个静态或准静态的磁场。对于这种不随时间变化的磁场,感应线圈将无法产生响应。因此,在直流检测系统中,必须采用能够直接测量磁场强度的传感器,例如霍尔效应探测器,来替代传统的线圈探测器。

下一篇:裂纹检测中的电流微扰信号特征解析

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价