在材料无损表征领域,传统的二维X射线折射计算机断层扫描(CT)技术,由于其依赖常规X射线管,存在着一些固有的瓶颈。这类技术通常局限于由铜(Cu)或钼(Mo)靶产生的特征辐射,能量较低,因而其应用范围大多被限制在低密度材料。同时,其可探测的层厚可达1mm,但相应的测量时间却常常超过10小时,这在很大程度上限制了其检测效率和应用广度。

为了突破这些局限,三维同步辐射折射CT技术应运而生。以柏林BESSY同步辐射装置的BAMline光束线站为例,其提供的单色X射线能量范围可从5 keV覆盖至60 keV。更重要的是,同步辐射光源具备极高的光子通量、可自由选择的能量以及高度平行的光束,这些特性为实现高分辨、高衬度的三维成像奠定了物理基础。

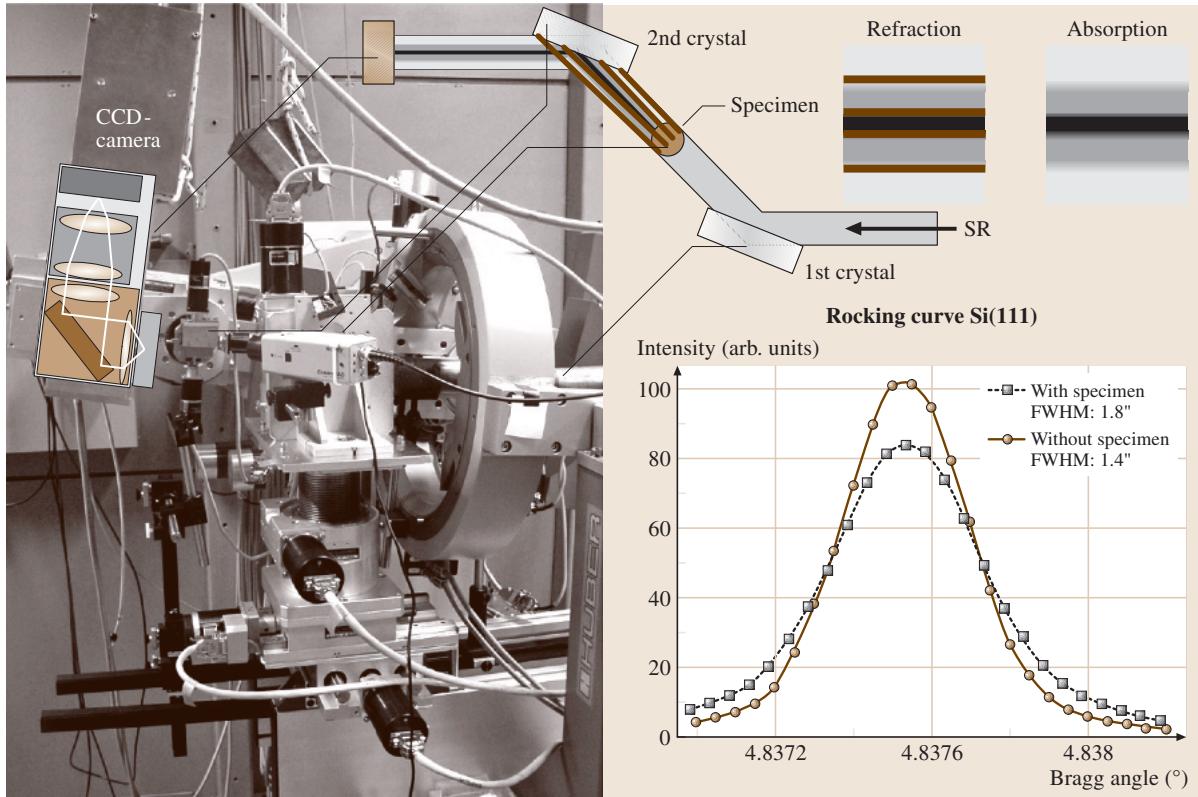

三维同步辐射折射CT的实验装置布局如图1所示。首先,一套双多层膜单色器(DMM)产生一束带宽约2%的高平行度单色X射线束(能量最高可达60 keV)。在实验台站,这束截面达数平方毫米的光束,会先后被两块根据所选能量精确调整至布拉格衍射条件的Si(111)单晶反射。

图1 用于三维折射CT的同步辐射BAMline实验装置示意图;左侧与顶部:测角仪与光束组件;右侧:有样品(方块)和无样品(圆圈)时第二块Si(111)晶体(对称)的摇摆曲线

一台空间分辨率约为5 × 5 μm2的X射线敏感CCD相机放置在第二块晶体之后。通过微小地倾斜第二块晶体,可以改变其反射强度,从而获得一条摇摆曲线。在没有样品时,该摇摆曲线的半峰全宽(FWHM)仅为4 × 10-4度(如图1右侧圆圈所示)。与相衬CT的设置不同,在折射CT中,样品被放置在两块晶体之间。这样,高度平行的光束在穿过样品时,不仅会因其内部的质量分布不均而发生吸收衰减,更重要的是,光束在遇到所有材料界面时,会因折射效应而发生偏转(如图1右上角示意)。这种偏转最终导致透射光束的摇摆曲线展宽(如图1右侧方块所示)。

航空发动机压气机部件对材料的要求极为苛刻,既要高抗拉强度,又要低比重。其中,以钛(Ti)为基体、碳化硅(SiC)纤维为增强体的金属基复合材料(MMC)是极具潜力的新一代关键材料。这类材料的力学性能,尤其是高载荷下的抗裂纹扩展能力,高度依赖于纤维与基体间的界面结合状态。因此,对这些关键特征进行精确的无损表征至关重要。

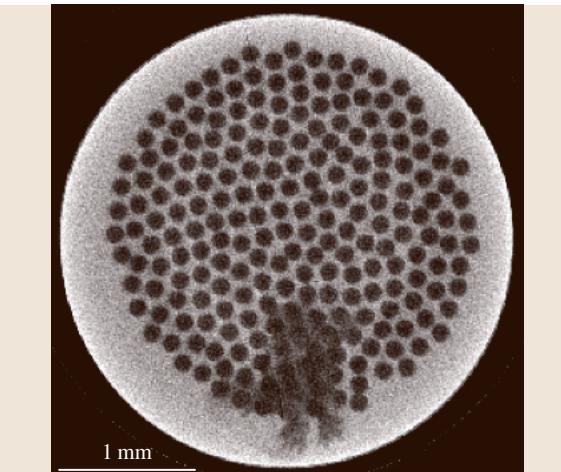

研究人员首先采用传统的3D CT技术对一个经过低周疲劳(LCF)测试的圆柱形MMC拉伸样品进行了分析。图2展示了在100 kV管电压、5 × 5 × 5 μm3体素分辨率下(通过傅里叶滤波反投影算法对720个投影数据进行重构)得到的300个断层图像中的一个。这是一个典型的吸收衬度图像,亮度代表密度高低。图中,增强相SiC纤维呈现为深色圆盘状,其中心有颜色更深的碳芯。然而,在整个样品中,仅在图2所示的这个特定切片底部,由于吸收减弱,才勉强观察到一处模糊的暗色阴影,疑似裂纹区域。

图2 传统吸收衬度CT对疲劳后的Ti-SiC MMC样品的重构图像;采用细焦点X射线管,100 kV单层三维测量

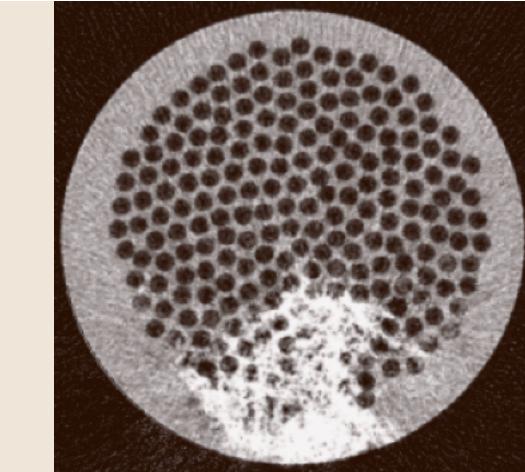

随后,同一个样品在BAMline上利用同步辐射折射CT进行了表征。实验采用50 keV的单色辐射,探测器体素分辨率同样为5 × 5 × 5 μm3(360个投影,平行光束傅里叶滤波反投影)。图3展示了与图2完全相同的样品横截面。结果的差异是惊人的:之前模糊不清的裂纹区域此刻呈现为明亮的高衬度图像(经伪彩增强),细节清晰可辨。一些纤维与基体发生脱粘的区域,也因其周围环绕的明亮光环而被准确识别。与传统吸收CT只能在一个切片上发现疑似迹象相比,折射衬度CT在样品的300个重构切片中,约有20%都清晰地揭示了裂纹的存在。

图3 同步辐射折射CT对同一截面(图2)的成像结果;采用50 keV单色辐射,样品置于两块晶体之间,工作在最大反射位置

这种与吸收衬度截然相反的高衬度图像,其物理根源在于第二块Si晶体(分析晶体)的“过滤”作用。当X射线在裂纹边界发生折射和全反射而被偏转后,它们将不再满足分析晶体的布拉格衍射条件,从而被“剔除”,无法到达CCD探测器,于是在图像上形成了强烈的信号反差。这种折射衬度几乎不依赖于裂纹的实际宽度,因为它是一种界面效应。不过,其衬度强度与入射光束的角度密切相关,对于平面状裂纹,仅在0±1度的入射角范围内最为有效。在当前设置下,两块Si晶体都工作在摇摆曲线的峰值位置,因此图像信息同时包含了吸收和折射两种效应。如果需要,可以通过调整Si晶体的工作点来将这两种信息分离开。

要获得一张信噪比高、结果可靠的图谱,对样品制备、设备参数配置都有极高要求。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测复合材料微观缺陷检测,可靠准确。欢迎沟通交流,电话19939716636

为了追求更高的空间分辨率,可以将实验装置中的第二块对称晶体替换为一块非对称切割晶体(Fankuchen切割)。这种晶体的特点是其晶体表面与反射晶格平面之间存在一个倾角,这会导致出射光束被展宽,从而实现高达100倍的放大效果。

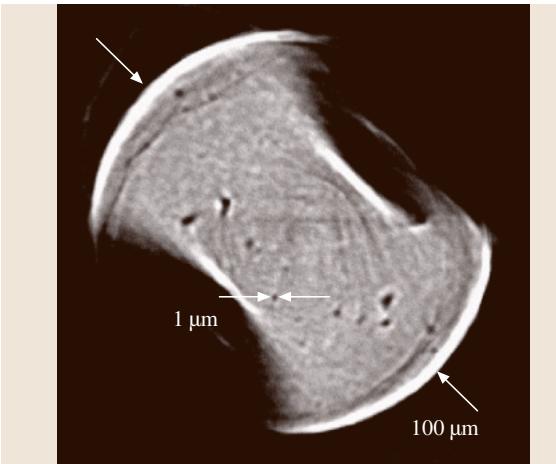

图4展示了这种纳米级分辨率折射CT的一个实例。图像重构了一个直径为100 μm的立式钢制微型钻头的水平切面,使用的是19 keV的辐射。从图中可以清晰地分辨出直径小于1 μm的管状孔隙(暗色),以及在钻头外边缘和孔隙周围形成的明亮折射衬度。这充分证明了该技术在纳米尺度缺陷表征方面的巨大潜力。

图4 三维纳米折射CT;利用19 keV投影数据重构的钢制微型钻头平面图;直径小于1 μm的暗色管状孔隙清晰可见;外边缘和孔隙周围存在折射衬度;通过Fankuchen切割的单晶硅实现放大成像。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价