对于聚合物基复合材料的损伤,若要跳出纯粹的力学诠释,去寻求一种能融合物理与化学表征的单一检测方法,现实吗?答案显然是否定的。这一挑战呼唤的是无损检测(NDT)技术的综合应用,例如超声、X射线、热成像等。而在微观尺度上,电子显微镜或声学显微镜则是不可或缺的无损评估工具。

在宏观与微观之间,存在一个对复合材料而言至关重要的中间领域——介观尺度。这个尺度处理的是横向开裂、增强体分布、孔隙率等典型问题,即所谓的“序列单元”域。在当前的技术水平下,除了射线照相法,要清晰表征这些不同层级的缺陷仍是相当困难的。

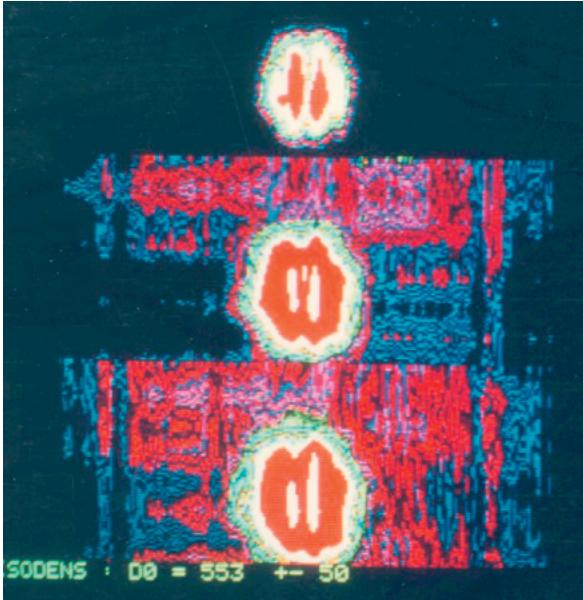

图1 冲击后试样的三个截面图

X射线断层扫描(X-ray Tomography, CT)技术的多种应用模式,使其能够对复合材料进行从宏观、介观到微观的全尺度研究。该技术既能很好地揭示厘米级的分层等缺陷,也能在毫米尺度上展现增强体的分布状态,甚至可以在微米尺度上探测到纤维断裂以及纤维-基体界面的开裂。不仅如此,X射线的衰减与复合材料各组分的物理化学性质直接相关,这一点也可以通过X射线扫描仪进行精确测量。

聚合物基体的老化、非晶态聚合物向微晶的转变等材料内部的演化过程,都可以通过X射线断层扫描进行研究。这项长期应用于医学领域的强大工具,因其宽泛的缺陷检测尺度范围,以及通过测量X射线衰减进行物理化学分析的能力,同样完美适用于复合材料与聚合物的研究。

可以说,X射线扫描能够提供关于材料物理化学状态、以及任意尺度下缺陷和损伤几何形态的信息。它为材料科学家面临的诸多难题提供了解决方案,以下的应用实例将充分证明这一点。

研究对象是一块尺寸为 255 × 172 × 8.5 mm 的矩形试样,由64层碳纤维-环氧树脂预浸料铺设而成,其铺层顺序为 (45/90/-45/0)8s。

该试样首先承受了一颗直径为 12.7 mm、速度为 120 m/s 的铝球的冲击。随后,为了使损伤进一步扩展,试样在 110 MPa 的压缩载荷下进行了循环加载。

在此案例中,除了采用CT扫描进行检测,还辅以了常规X射线照相、碘化锌增强X射线照相以及光学显微分析作为补充。这项工作是与位于弗吉尼亚州汉普顿的NASA兰利研究中心合作完成的。

通过对试样的轴向和正面切片进行研究,发现在正面视图中,存在一个密度高于 550 H(亨氏单位)的严重损伤区域。该区域呈轻微的椭圆形,其长轴方向与压缩方向一致(如图1所示)。

由于铺层数量极多,该复合材料试样的损伤形态非常复杂。损伤区域的包络面呈现出桶状,表明试样中心区域的分层损伤比近表层区域更为严重。

为了更好地解读医用CT扫描仪获得的图像,研究人员还利用微观尺度的X射线照相和扫描电子显微镜(SEM)对冲击试样的损伤进行了检验。

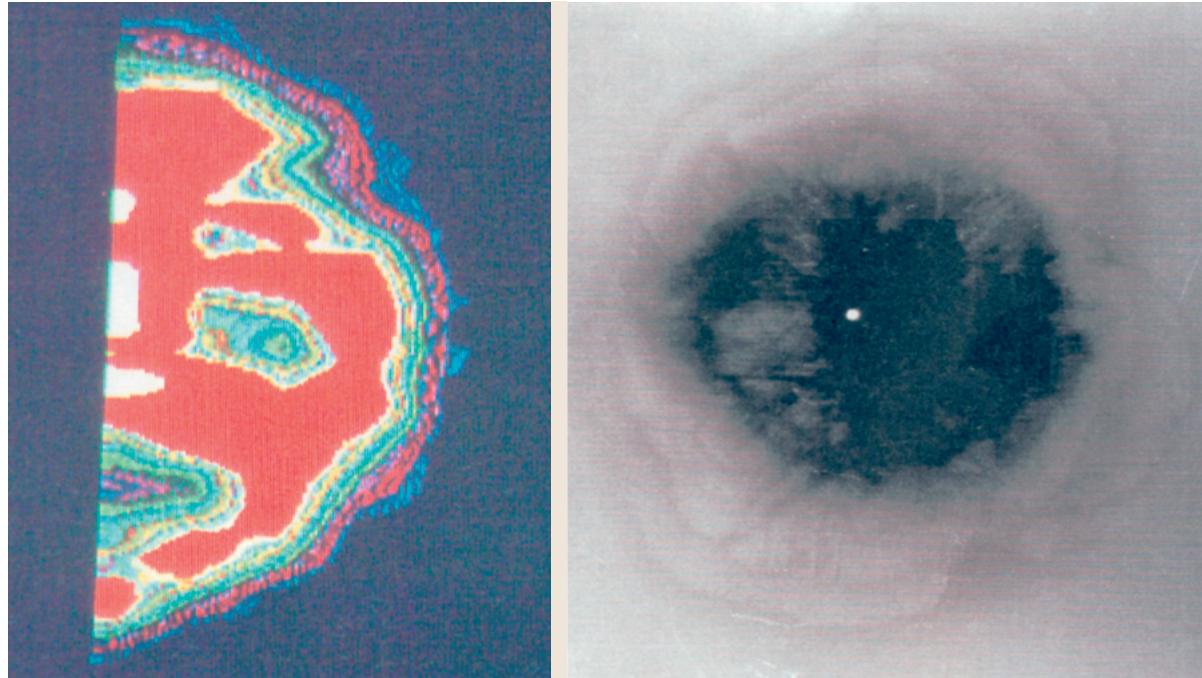

图2展示了X射线照相(右)与CT断层扫描(左)对分层损伤的成像对比。可以发现,CT扫描仪在解析损伤区域轮廓方面,提供了远优于传统照相的分辨率。然而,对于揭示内部极其复杂的微裂纹网络,则必须依赖于增强X射线照相技术。

因此可以得出一个结论:尽管CT在宏观和介观损伤轮廓表征上优势明显,但目前医用级别的CT扫描仪对于微裂纹的成像分辨率尚不能完全满足精细化分析的需求。要获得一张信噪比高、结果可靠的图谱,对样品制备、设备参数配置都有极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测复合材料无损检测,可靠准确。欢迎沟通交流,电话19939716636

图2 分层损伤的X射线照相(右)与断层扫描(左)对比

众所周知,包含高静水压力的三轴应力状态对橡胶的力学行为,尤其是疲劳机制,具有显著影响。

在一个承受拉伸载荷的饼状天然橡胶(NR)试样中,当伸长率达到 20% 时,其内部的静水压力约为橡胶剪切模量的2.5倍。通过X射线断层扫描观察发现,在试样中心区域,首批空化微孔正是在 20% 伸长率时开始形成,而试样最终在 380% 的伸长率时发生断裂。

必须指出的是,目前没有其他任何一种无损检测方法能够像X射线断层扫描一样,直接观察到橡胶内部的空化现象。如果您在橡胶类材料的内部缺陷(如空化)表征上遇到瓶颈,我们很乐意与您共同探讨可行的测试方案。

上一篇:火灾温度特性及其数值模拟方法

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价