在精密制造领域,工件的表面形貌——即其微观几何特征——是决定其功能、性能和寿命的关键因素。而要精确表征这种形貌,触针式轮廓测量法(Stylus Profilometry)无疑是历史最悠久、应用最广泛的基石技术。历经60余年的发展,该技术凭借其高精度、高稳定性和操作便捷性,至今仍在各类常规二维粗糙度测量中占据主导地位。

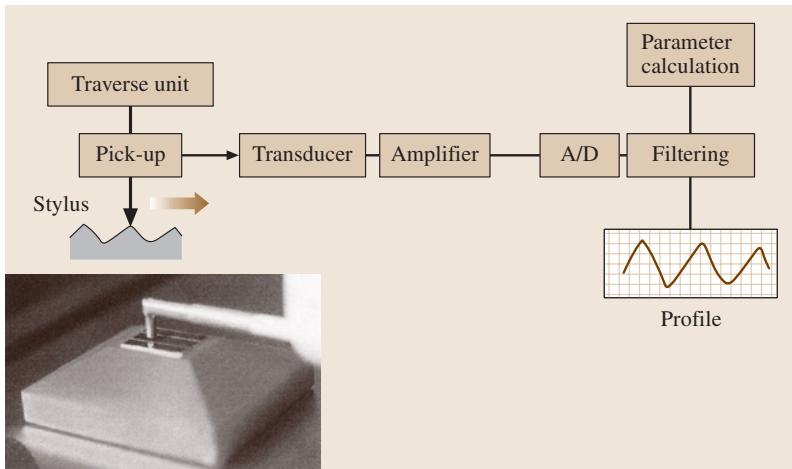

触针式轮廓仪的基本工作机制相当直观(如图1所示)。测量时,仪器的拾取器(pick-up)带动一根尖细的测针(stylus)以恒定速度划过待测表面。测针随着表面轮廓的起伏而产生垂直位移,这一机械运动被传感器转换为电信号。传感器类型多样,可以是压电式、电感式或激光干涉式。此后,微弱的电信号经过放大和数字化,便可交由计算机进行后续的数据处理,如滤波和参数计算。

图1 触针式轮廓仪工作原理示意图

测针的尖端通常由金刚石制成,锥角有60°或更常见的90°两种。尖端半径是关键参数,标准值包括2 μm、5 μm和10 μm,当然也存在其他非标值。为保护测针和工件表面,标准规定了与这些半径相对应的最大测量载荷,分别为0.7 mN、4 mN和16 mN。在许多应用中,典型的扫描速度为0.5 mm/s。

这种仪器的强大之处在于其卓越的通用性。它几乎可以测量任何材质和方向的工件。更进一步,在一些先进的实验室系统中,可以通过进行一系列平行的线扫描,来重构整个表面的三维形貌。甚至可以将拾取器安装在三坐标测量机或形状测量仪等设备上,以实现对复杂曲面工件的表面形貌测量。其测量能力覆盖从毫米级的垂直量程到纳米级的最高分辨率,扫描长度可达数百毫米。

从工件表面采集到的原始轮廓信号,实际上是多种几何特征的叠加,主要包含形状(Form)、波纹度(Waviness)和粗糙度(Roughness)三种成分。那么,如何从混杂的原始信号中,精准地分离出我们关心的粗糙度信息呢?答案是滤波。

滤波的本质,是根据波长对轮廓成分进行筛选,让我们能够聚焦于那些对工件功能有决定性影响的波长范围。根据ISO标准,通过滤波可以从采集到的轮廓中分离出三种核心轮廓:

现代ISO标准普遍采用数字高斯滤波器。这类滤波器的优点是相位校正,这意味着它不会在处理过程中引入轮廓特征的位移失真,并且对于划痕等孤立特征具有良好的鲁棒性。

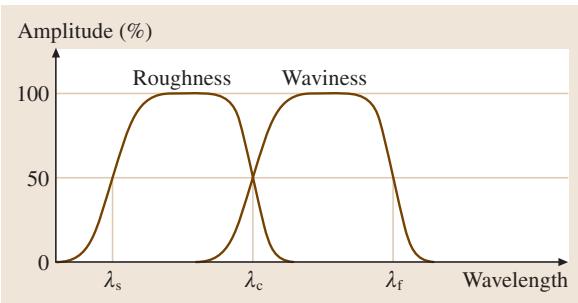

图2 采用ISO滤波器的粗糙度和波纹度轮廓传输特性

如图2所示,ISO标准定义了三种关键的截止波长(cut-off wavelength):λs、λc 和 λf。

一个ISO滤波器以其能够传输50%振幅的波长来定义。如图2所示,λs 和 λc 两个滤波器共同构成了一个针对粗糙度轮廓的“带通窗口”,而 λc 和 λf 则构成了波纹度轮廓的窗口。值得注意的是,这些滤波器并非“一刀切”的锐利边界,而是对信号进行渐进式的衰减。

一个典型的表面数据处理流程如下:

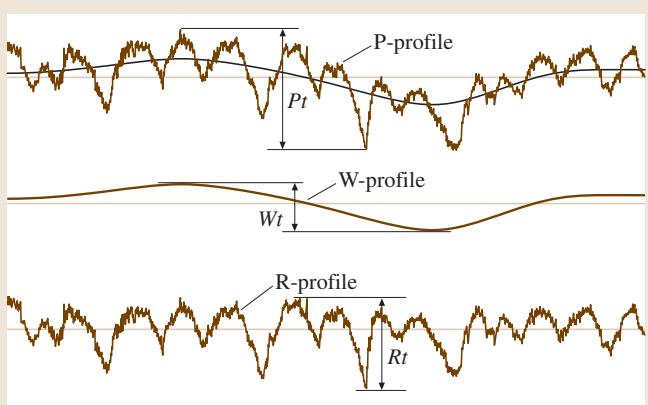

图3 原始轮廓(P-profile)、波纹度轮廓(W-profile)和粗糙度轮廓(R-profile)

在参数计算中,ISO 4287标准定义了几个基本要素(如图3所示):

仅仅依赖一堆参数数字,会不会让我们迷失在数据中,忽略了表面真实的样貌?因此,在进行任何量化分析之前,对微观形貌进行可视化是至关重要的第一步。一张直观的图像能够传达海量信息,经验丰富的工程师仅通过观察,就能对表面质量做出初步判断。即便是单条轮廓线,通过调整垂直与水平轴的比例,也能以浓缩的方式揭示大量有用信息。

从二维轮廓分析走向三维表面分析,极大地拓展了我们认知和表达表面纹理的能力。目前已发展出多种技术来展示采样数据,并可突出特定特征,例如:

当定性观察不足以满足需求时,定量的表面纹理评价在过程控制、公差验证和功能分析中就显得尤为重要。但必须谨慎行事,因为脱离实际形貌而孤立地解读参数,极易导致错误结论。强烈建议将定量表征与前述的可视化检查结合使用。

传统的粗糙度参数通常被称为二维(2D)参数,因为它们是基于包含水平和垂直两个维度信息的单条轮廓计算得出的。ISO对2D表面纹理领域进行了全面修订,引入了一系列国际标准。根据现行ISO术语,表面纹理的概念涵盖了粗糙度、波纹度和原始轮廓。

表1 ISO 4287 (1997) 定义的轮廓参数

| 振幅参数 | 间距参数 | 混合参数 | 曲线及相关参数 | |||||||||||

| 峰谷 | ||||||||||||||

| 粗糙度参数 | Rp | Rv | Rz | Rc | Rt | Ra | Rq | Rsk | Rku | RSm | R△q | Rmr(c) | Rδc | Rmr |

| 波纹度参数 | Wp | Wv | Wz | Wc | Wt | Wa | Wq | Wsk | Wku | WSm | W△q | Wmr(c) | Wδc | Wmr |

| 结构参数 | Pp | Pv | Pz | Pc | Pt | Pa | Pq | Psk | Pku | PSm | P△q | Pmr(c) | Pδc | Pmr |

这里仅列举一些最常用的R参数进行说明:

Ra (算术平均偏差):这是全球应用最广的表面纹理量化参数,过去也被称为中心线平均值(CLA)或算术平均值(AA)。它表示在一个取样长度内,轮廓偏离中线的距离的算术平均值。

Rₐ = (1/L)∫₀ᴸ |z(x)|dx ≈ (1/n)Σᵢ₌₁ⁿ |zᵢ|

其中,z是轮廓点到中线的高度。

Rq (均方根偏差):对应于统计学中的均方根(RMS)值,在建模和理论分析中比Ra更受青睐。

Rₑ = √((1/L)∫₀ᴸ [z(x)]²dx) ≈ √((1/n)Σᵢ₌₁ⁿ (zᵢ)²)

Rp:在一个取样长度内,轮廓峰值的最大高度。

Rv:在一个取样长度内,轮廓谷底的最大深度。

Rz:在一个取样长度内,轮廓峰顶到谷底的最大高度。

Rt:定义与Rz基本相同,但其计算基于整个评定长度(ln),因此反映了整个测量范围内的最大轮廓高度。

RSm (轮廓单元的平均宽度):在一个取样长度内,轮廓单元在中线上的平均宽度。

准确获取并解读这些参数,需要对ISO标准、滤波设置及设备性能有深入的理解。特别是对于功能性要求高的精密表面,错误的参数选择或测量设置可能导致对产品质量的误判。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测表面粗糙度与形貌分析,可靠准确。欢迎沟通交流,电话19939716636

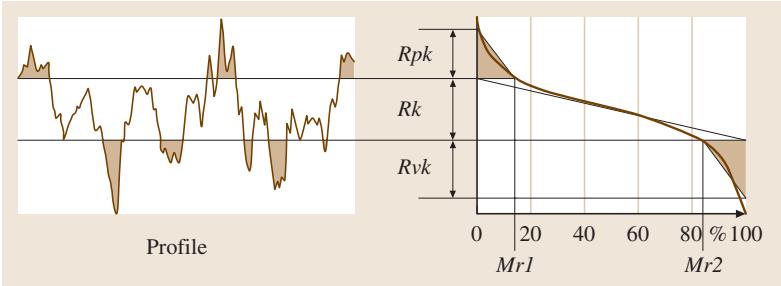

图4 根据ISO 13565-2:1996定义的支承率曲线参数。垂直方向上,曲线被分为三个区域,分别由Rpk(峰高)、Rk(核心)和Rvk(谷深)描述。

在二维参数的基础上,基于一个区域而非一条线计算的参数被称为面参数(Areal)或三维(3D)参数。目前,3D表面纹理测量是ISO TC213技术委员会的重点工作方向,预计未来将发布一系列相关标准。基于欧洲一个研究项目的结果,一套包含17个3D参数的体系被提了出来,这些参数通常用“S”代替“R”作为前缀,以表示它们是基于表面(Surface)计算的。

表2 ISO正在审议的3D参数集(S-参数集)

| 振幅参数 | 算术平均高度 Sa (μm) 均方根偏差 Sq (μm) 偏斜度 Ssk 峰度 Sku 最大峰高 Sp (μm) 最大谷深 Sv (μm) 纹理表面最大高度 Sz (μm) |

| 间距参数 | 峰顶密度 Sds (mm-2) 最快衰减自相关长度 Sal (mm) 纹理长宽比 Str |

| 混合参数 | 算术平均峰曲率 Ssc (μm-1) 评定纹理表面的均方根斜率 Sdq 展开界面面积比 Sdr (%) |

| 分形参数 | 分形维数 Sfd |

| 其他参数 | 表面纹理方向 Std (deg) 表面十点高度 S10z (μm) |

如表2所示,S-参数集中的大多数参数是其对应2D参数的直接扩展,例如Sa和Sq的计算公式与Ra和Rq类似,只是积分范围从线扩展到了面。同时,也引入了一些专为三维表面设计的全新参数,如纹理长宽比(Str)和峰顶密度(Sds),它们能够提供二维参数无法捕捉的关于表面方向性和特征分布的信息。从二维到三维,不仅仅是维度的增加,更是对表面功能理解的一次深刻飞跃。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价