二次离子质谱(SIMS)是一种强大的表面分析技术,其核心原理是利用离子束轰击样品表面,通过溅射作用剥离表层的原子和分子,并利用质谱仪对产生的二次离子进行质量分析。绝大多数被检测的离子信号来源于样品最外层的原子。然而,这项技术也面临着两大固有挑战:其一,溅射出的大部分粒子是电中性的原子,只有约 10-4 到 10-2 的极小部分是以离子形式存在的;其二,二次离子的产额对样品基体(Matrix)表现出极强的敏感性,即所谓的“基体效应”,目前尚无精确的理论模型能对其进行准确计算。

尽管存在这些挑战,SIMS的探测能力通常远超俄歇电子能谱(AES)或X射线光电子能谱(XPS)。正是这些特性,使得SIMS在两大领域中扮演着不可或不可替代的角色,并由此衍生出两种截然不同的分析模式:动态SIMS(Dynamic SIMS)和静态SIMS(Static SIMS)。

历史上,动态SIMS曾是主流,尤其在半导体行业晶圆表征方面发挥了关键作用,该领域对测量的精准度要求极为严苛,因此本文将首先聚焦于此。而近年来,静态SIMS凭借其在复杂表面分子分析方面的独特优势,获得了越来越多的关注。尽管静态SIMS已有超过30年的发展历史,但现代仪器的进步使其在工业分析应用中变得更加可靠和便捷。有数据显示,在近年的SIMS专业会议上,动态SIMS的历史主导地位已逐渐消失,研究热点正向静态SIMS倾斜。

动态SIMS利用高聚焦的离子束或成像质谱仪,能够以极高的灵敏度获取亚微米级的表面图像,并轻松实现同位素检测,目前空间分辨率可达50nm。高分辨率成像通常伴随着对样品表层材料的大量剥离,这也是其被称为“动态”模式的由来。这种逐层剥离的特性使得动态SIMS成为测量成分深度分布的利器,尤其是在半导体工业中,对掺杂元素的深度剖析已成为常规的工业分析项目。

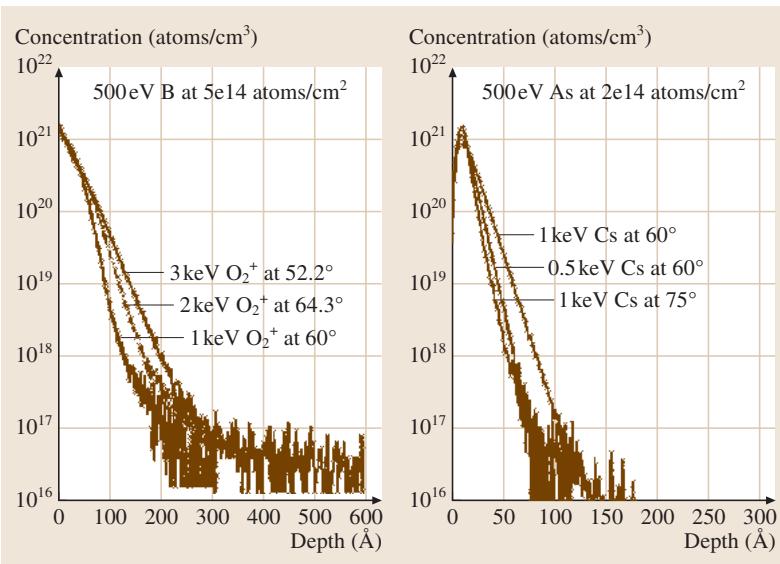

在半导体掺杂物的深度剖析中,有两个核心测量问题需要解决:成分的精确定量和深度的精确标定。而要解决这两个问题,又不得不首先考虑深度分辨率。SIMS在研究掺杂物方面威力巨大,因为它具备分析低浓度样品所需的高灵敏度,如图1所示。幸运的是,在大多数情况下,掺杂物的峰值浓度仍然足够低,可以假定成分与信号强度之间保持良好的线性关系。

图1. 利用O₂⁺和Cs⁺离子束对硅中500eV硼和500eV砷注入的深度剖析图。该图展示了使用极低能量一次离子束的优势。

在AES和XPS中,我们通常用一个阶跃函数成分样品的剖面宽度来定义深度分辨率。这种方法对于那些动态范围较小的谱学技术很有效,但在SIMS中,采用一种更具物理意义的方式来表征分辨率——通过描述进入或离开新区域时信号上升或下降的指数斜率。根据ISO 18115标准,这些斜率被称为前沿衰减长度 λc 和拖尾衰减长度 λt。由于经常处理的是稀疏浓度的掺杂物,利用δ掺杂层(delta layers)的上升和下降斜率是表征深度分辨率的最佳方式。

从图1可以清晰地看到,离子束的种类、入射角度和能量都会影响深度分辨率,进而影响掺杂物分布的拖尾、半峰宽以及峰的位置和强度。通常规律是,离子束能量越低、入射角度越掠射(grazing incidence),深度分辨率就越好。然而,许多质谱仪为了将所有溅射离子都聚焦到分析器中,采用了高提取电场,这反过来限制了离子束能量和入射角的选择范围。为了规避这一限制,传统的四极杆质谱仪因其较低的提取电场而得以保留,并允许使用能量极低的一次离子枪。例如,Bellingham等人的研究表明,在使用O₂⁺垂直入射分析1keV ¹¹B注入时,拖尾衰减长度 λt 随束流能量 E (keV) 近似线性增加:

λt = 0.13 + 0.1E (nm)

该实验中,使用250eV的O₂⁺束流(即每个氧原子125eV)获得了0.14nm的最佳值。对于δ掺杂层,由于掺杂原子被向前投射,拖尾衰减长度总是大于前沿衰减长度,因此 λt 是关注的重点。

工程师们投入了大量精力来设计既能在低能量下工作,又具备足够束流密度以在合理时间内完成分析的聚焦离子束。增大入射角同样有益,但这通常需要倾斜样品,从而对二次离子的收集效率产生不利影响。离子种类的选择也至关重要。通常,入射离子团簇越大,每个组成原子的能量就越低,拖尾衰减长度也越短。例如,在对Si中的B-δ掺杂层进行剖析时,使用1keV离子束并辅以O₂气氛,SF₅⁺ 的效果优于O₂⁺,而O₂⁺又优于Xe⁺, Kr⁺, Ar⁺ 和 Ne⁺。

为了克服原子混合效应对浅注入层 λt 的限制,一些研究者开始尝试从背面进行剖析,即先通过化学方法移除衬底,再分析关键层。这种方法能减少原子混合,并有望提高探测极限,但随之而来的是如何保证衬底移除后的平整度问题。

深度标定可以通过多种方式实现:利用已知深度的标记层信号、测量溅射坑深度,或根据溅射产额计算。最后一种方法虽然方便,但精度通常只有10%左右。最常用的方法是使用探针式轮廓仪或光学干涉仪在剖析结束后测量溅射坑的最终深度 d₀。分析人员通常假设溅射速率恒定,并按以下公式进行线性换算:

d = d₀ / t₀ * t

遗憾的是,这个假设只有在溅射达到平衡后才成立。

目前,我们还无法精确计算当表面非晶化以及入射离子在腐蚀层中动态累积时,溅射速率会如何变化,但这种效应是可以测量的。例如,研究表明,当500eV的O₂⁺离子垂直入射到非晶硅层时,硅的溅射产额会急剧下降。对于O₂⁺离子,在溅射2-5nm后,速率会降至40%。即便是使用Cs⁺离子,在最初的1.5nm内,溅射速率也会下降一半。

这种非线性在溅射初期尤为显著。更麻烦的是,当使用O₂⁺轰击以增强离子产额并均匀化基体时,还会出现由表面形貌演变引起的长期非线性。表面起初是光滑的,但在达到一个临界深度后,会开始形成波纹状的粗糙结构。一旦粗糙化形成,用于归一化的基体信号(如Si⁺)会发生变化,同时溅射速率也会降低。研究发现,氧气辅助(O₂ flooding)甚至会加速粗糙化的进程。

最后一个影响深度测量的因素是溅射坑的“肿胀效应”。对于浅坑,植入的一次离子以及样品移出真空后表面的氧化都会导致坑底轻微隆起。例如,对于硅,这个肿胀量可能在1nm左右,对于深度大于100nm的深坑可以忽略,但对于超浅剖析则必须考虑。

综上所述,尽管现代仪器可以轻松获得可重复的深度剖析数据,但要将其转化为一个准确的深度标尺,尤其是在超浅结深度剖析中,依然是一项充满挑战的非例行工作。

动态SIMS的定量分析在半导体研究中至关重要。虽然理论上可以使用灵敏度因子,但实际上这些因子在不同仪器和条件下变化太大,无法直接套用。因此,使用标准参考物质(Reference Material)是目前最可靠的途径。参考物质主要有两类:体掺杂(bulk-doped)和离子注入(ion-implanted)。通过在分析待测样品前后,用完全相同的条件分析参考物质,可以计算相对灵敏度因子(RSF)。

根据ISO 18114标准,利用离子注入标准品计算RSF的公式为:

Sₓ = (Nn) / (dΣ( (Iᵢˣ - I∞ˣ) / Iᵢᵐ ))

其中,N是总注入剂量,d是测量的坑深,Iᵢˣ是被测元素的信号强度,I∞ˣ是背景噪声,Iᵢᵐ是归一化的基体信号。

得到Sₓ后,样品中任意点的浓度Cᵢˣ可由下式计算:

Cᵢˣ = Sₓ * ( (Iᵢˣ - I∞ˣ) / Iᵢᵐ )

对于体掺杂标准品,其计算更为直接:

Sₓ = Kˣ / ( (Iᵢˣ - I∞ˣ) / Iᵢᵐ )

其中Kˣ是标准品中元素的已知浓度。

在所有这些定量过程中,必须注意同位素丰度问题,并根据需要进行校正。

多次跨实验室比对研究揭示了动态SIMS定量分析的现状。早期的研究显示,对于较宽的B注入Si样品,不同实验室间的一致性很好。但对于更复杂的样品,如GaAs中的多元素注入,结果差异变大。这表明,要获得可靠的深度分辨率和定量结果,需要对扫描系统进行更好的控制,并采用样品旋转等手段来避免表面形貌恶化。

在高浓度掺杂(例如原子分数超过1%)的情况下,情况变得更加复杂。研究发现,当B浓度超过10²¹ atoms/cm³时,使用O₂⁺以较大角度(θ > 30°)轰击会导致B和Si的离子产额非线性增加。因此,推荐使用较小的入射角(O₂⁺时θ < 20°,Cs⁺时θ < 60°)来避免这种非线性效应。最近针对As注入Si的研究也发现,选择不同的基体归一化离子对(如AsSi⁻/Si₂⁻ vs. AsSi⁻/Si⁻),RSF的稳定性截然不同。这些细节都凸显了建立标准化分析流程的重要性。

要获得一张信噪比高、结果可靠的图谱,对样品制备、设备参数配置都有极高要求。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测半导体材料深度剖析,可靠准确。欢迎沟通交流,电话19939716636

静态SIMS的目标是在对样品造成最小损伤的前提下,获取其最表层(通常是单个分子层)的化学信息。传统上,静态SIMS的离子总剂量被限制在一个极低的水平,早期建议低于10¹³ ions/cm²,以确保分析过程中每个一次离子都轰击到一个“新鲜”的区域。

信号强度随时间的变化可以表示为:

I = I₀ * exp(-Nσt)

其中,N是离子通量,σ是损伤截面。要使测量信号I与初始信号I₀的偏差在10%以内,对于分子分析,离子注量通常需要控制在10¹³ ions/cm²以下。然而,对于更大的分子碎片,其物理截面更大,损伤截面σ也相应增大,所能承受的离子注量就更低。例如,对于聚对苯二甲酸乙二醇酯(PET)中的C₁₀H₉O₄基团,在氩离子注量达到10¹² ions/cm²时,信号强度就会损失10%。

幸运的是,现代飞行时间质谱仪(ToF-SIMS)具有极高的探测效率,获取一张高质量的图谱(如10⁵个离子计数)仅需约10⁹个总离子。如果将这些离子分散在300μm x 300μm的区域内,其注量恰好在10¹² ions/cm²的静态极限附近。但当需要进行高空间分辨率成像时,维持静态条件就变得不可能,损伤成为一个必须正视的关键问题。

静态SIMS中的损伤来源有两个:一次离子束和用于中和绝缘样品表面电荷的电子枪。

分析人员通常将离子注量保持在10¹² ions/cm²以下。对于蛋白质等大分子,其截面积可达20nm²,在此注量下已有20%的分子被破坏,因此更安全的极限可能是2x10¹¹ ions/cm²。

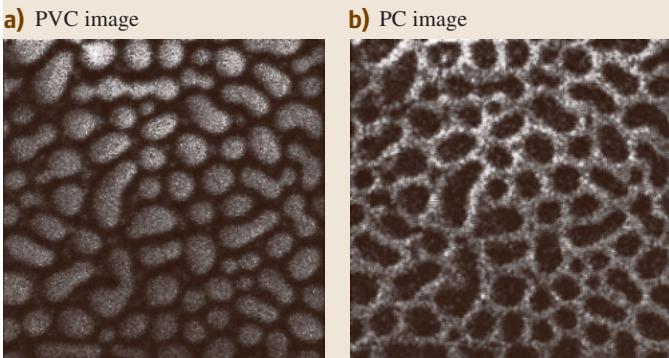

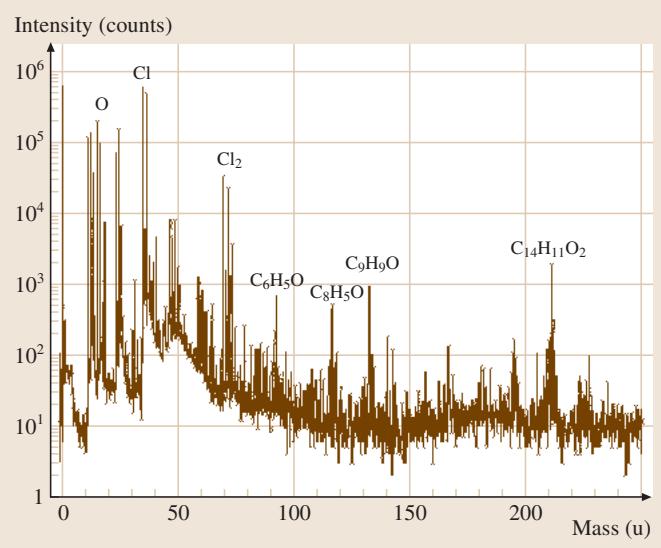

图2和图3展示了现代ToF-SIMS对聚合物共混物(PVC和PC)的典型分析。为了获得高空间分辨率的化学成像(图2),分析人员使用了较高的离子剂量(2.5x10¹³ ions/cm²),这已经超出了严格的静态极限。图像中PVC区域内的暗点并非噪声,而是通过AFM证实的直径约200nm的PC微区,这表明SIMS在近静态模式下实现了约200nm的分辨率。而为了获得一张低损伤的质谱图(图3),则需要在更大的面积(150μm x 150μm)上进行分析,以将总注量控制在10¹² ions/cm²。

图2. PVC/PC共混物的静态SIMS负离子成像(总注量2.5x10¹³ ions/cm²)。(a) Cl⁻信号代表PVC,(b) OH⁻+O⁻信号代表PC。视场为50μm x 50μm。

图3. 在图2样品的新鲜区域(150μm x 150μm)上采集的静态SIMS负离子谱,总注量为10¹² ions/cm²。

另一个常被忽视的损伤源是电子枪。许多操作者为了确保电荷中和,使用了过高的电子通量,其对样品的损伤率几乎与离子束相当。研究表明,在6x10¹⁴ electrons/cm²的电子注量下,PS、PVC、PMMA和PTFE等聚合物就会受损。因此,严格控制电子枪的参数同样至关重要。

在静态SIMS中,仅仅通过观察质谱峰的质量数是无法识别除元素之外的物质的。因为表面分子在离子轰击下会产生大量高度碎裂的片段,导致许多有机材料的谱图看起来大同小异。

1. 谱库依赖与局限 为了解决这个问题,研究者们建立了静态SIMS谱库。然而,这些谱库的规模有限(总计几百种材料),远不能满足实际需求。更重要的是,不同实验室、不同仪器、特别是不同离子源产生的谱图存在显著差异,这使得谱库的直接比对变得困难重重。跨实验室研究表明,数据重复性从1%到70%不等,凸显了标准化操作的缺失。

2. 新型离子源的探索:追求更高的效率 为了更好地分析大分子,研究界开发了一系列新型离子源。其核心思想是:使用更大质量、多原子的团簇离子作为一次离子束,可以在不显著增加甚至减少样品损伤的前提下,大幅提高大分子碎片的产额。

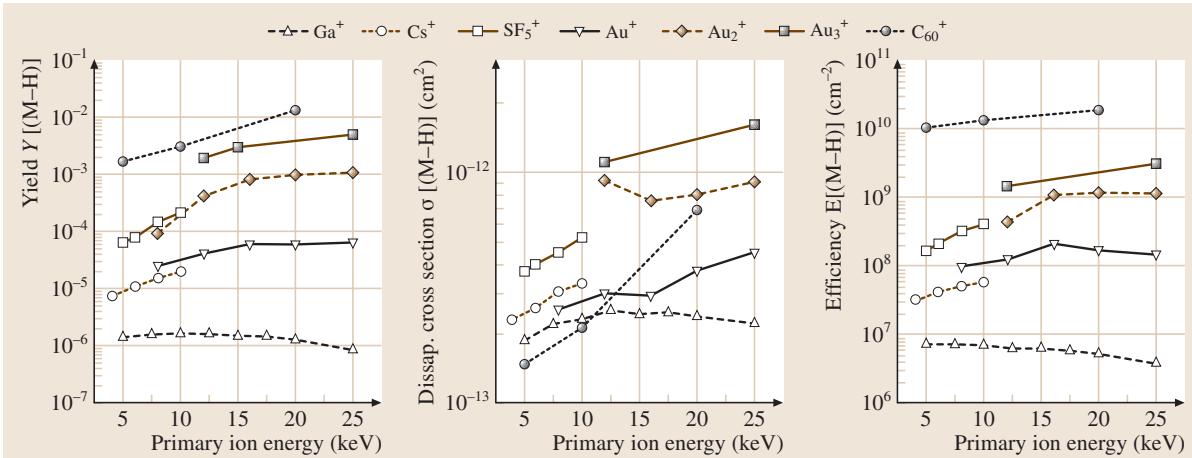

研究表明,一次离子的产额增强效果大致遵循以下顺序:Ar⁺ < Xe⁺ < SF₅⁺ < C₁₀H₈⁺ < …。为了更科学地评估离子源的性能,研究人员引入了**效率(Efficiency, E)**的概念,即二次离子产额(Yield)与损伤截面(σ)的比值。一个理想的离子源应该具有高产额和低损伤,即高效率E。

如图4所示,与传统的Ga⁺源相比,C₆₀⁺和Au₃⁺等新型团簇离子源的效率提升了数百甚至数千倍。例如,C₆₀⁺在分析厚聚合物或Irganox 1010时,对于大于250u的碎片,其效率比Ga⁺高60到15000倍。这使得检测到完整的分子离子或具有结构特征的大碎片成为可能。

图4. 针对Irganox 1010准分子离子(M-H)⁻,不同种类和能量的一次离子所对应的二次离子产额(Y)、损伤截面(σ)和效率(E)。

3. G-SIMS:从碎片中重构分子信息 尽管新型离子源极大地改善了状况,但对于未知物的分析,我们依然面临挑战。近年来,一种名为G-SIMS的静态SIMS变体技术被开发出来,它为我们提供了一种全新的数据解析思路。

G-SIMS的核心是计算由两种不同轰击条件(如两种不同能量的离子)得到的静态SIMS谱图的比值,并根据以下公式生成一张新的G-SIMS谱图:

Iₓ = Fₓg * Nₓ * Mₓ

其中,Fₓ是两张谱图的比值,Nₓ是其中一张原始谱图,Mₓ是一个线性质量项,而 g 是一个可调的“G-SIMS指数”。通过调节 g 值,我们可以选择性地增强那些在“更软”的轰击条件下更容易产生的、碎裂程度更低的离子峰。

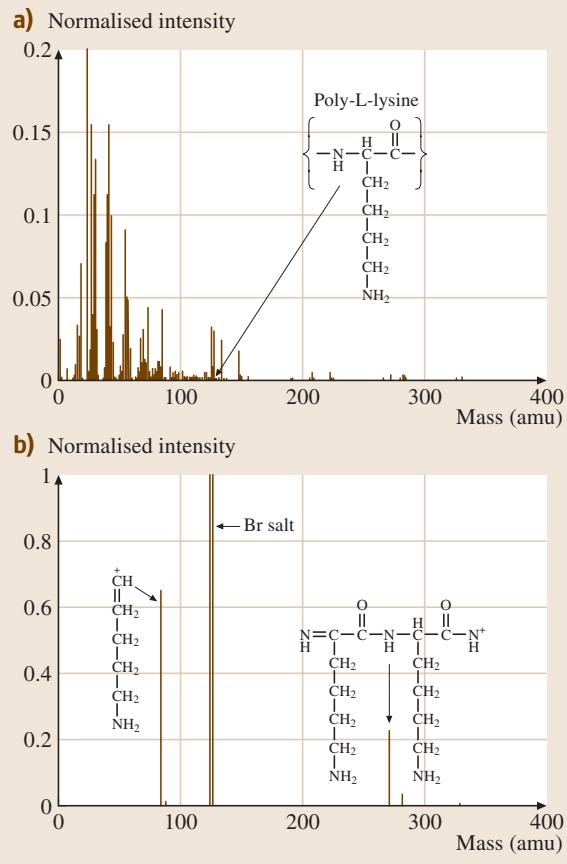

图5展示了G-SIMS对聚-L-赖氨酸的分析。在常规的静态SIMS谱图(图5a)中,信号主要集中在低质量区,完全看不到与重复单元(128u)相关的信息。而在G-SIMS谱图(图5b)中,不仅清晰地出现了与侧链(84.1u)和二聚体(271.2u)相关的特征峰,为结构解析提供了直接证据。

图5. 聚-L-赖氨酸的谱图。(a) 10keV Cs⁺静态SIMS谱,低质量碎片占主导,无重复单元峰。(b) G-SIMS谱,清晰显示了侧链和二聚体特征峰。

G-SIMS的威力在于,它能够从看似杂乱的碎片信息中“提取”出接近分子本源的结构信息,甚至可以直接识别出在常规谱图中无法察觉的分子离子峰。这极大地扩展了SIMS的应用范围,使其不再受限于有限的谱库,从而能够走进生命科学等需要分析海量未知分子的领域。

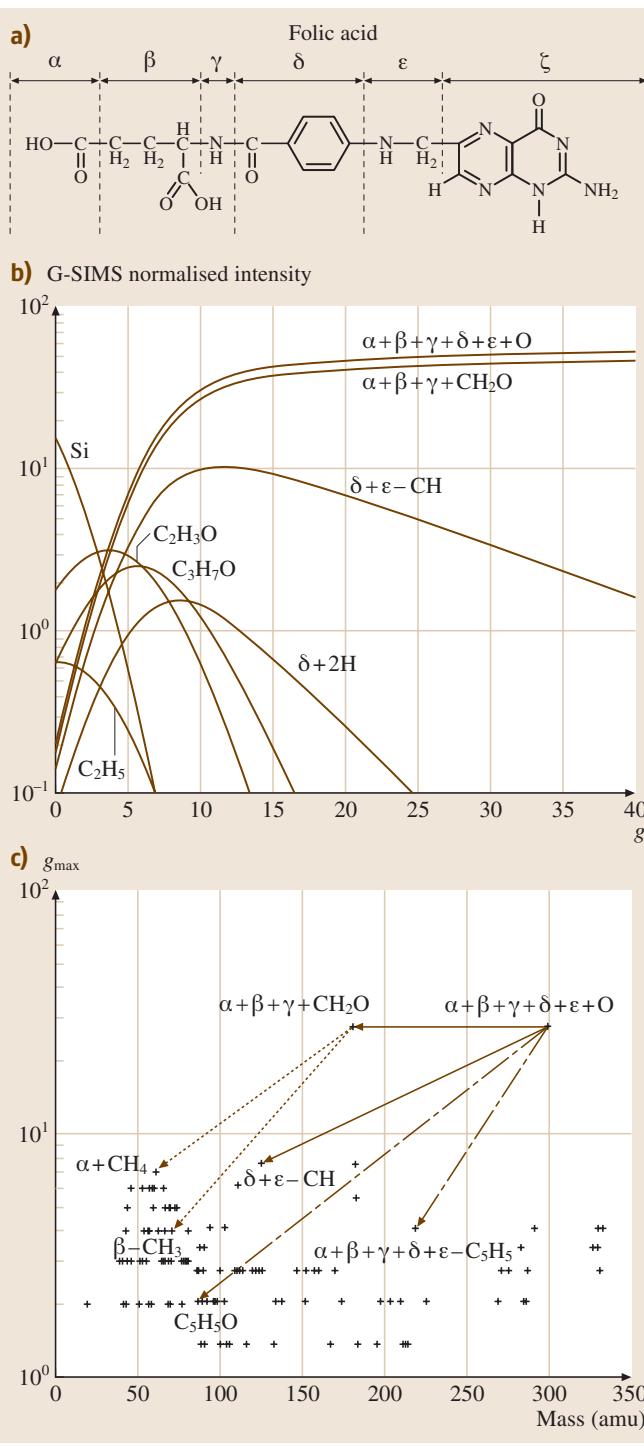

更进一步,通过连续改变G-SIMS指数g,并追踪不同碎片峰强度的消长关系,可以构建出碎裂路径图(Fragmentation Pathway Mapping, FPM),如图6所示。这张图可以揭示大分子是如何一步步碎裂成小碎片的,从而为复杂的分子结构鉴定提供更深维度的信息。

图6. G-SIMS-FPM技术对叶酸的分析。(a) 叶酸分子结构。(b) 不同碎片峰强度随g指数的变化。© 重构的碎裂路径图,展示了各亚基之间的关联。

图6. G-SIMS-FPM技术对叶酸的分析。(a) 叶酸分子结构。(b) 不同碎片峰强度随g指数的变化。© 重构的碎裂路径图,展示了各亚基之间的关联。

从谱库匹配的局限,到新型离子源的硬件突破,再到G-SIMS的软件革新,静态SIMS正朝着更精准、更深入的分子结构解析方向发展。如果您在实际工作中也面临类似的复杂分子结构解析挑战,我们非常乐意与您一同探讨解决方案。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测高分子材料表面分析,可靠准确。欢迎沟通交流,电话19939716636

上一篇:介电材料测试方法的选择与应用考量

下一篇:材料弹性常数的动态测量技术与方法

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价