在材料科学与工程领域,热导率(λ)是衡量材料导热能力的核心物理参数。精确测定这一参数对于热管理、能源效率和材料设计至关重要。稳态法作为一种经典且可靠的测量技术,其基本思想是在受控条件下,建立一个不随时间变化的一维稳定热流场,通过直接测量该过程中的热通量与温度梯度来计算材料的热导率。

其物理学原理可由以下基本公式描述:

λ = qd / (T₂ - T₁) = Pd / (A(T₂ - T₁))

此公式清晰地揭示了测量的核心要素:

选择何种具体的测量系统配置与样品几何形状,很大程度上取决于待测材料本身的热导率。对于低热导率材料,如保温材料,通常采用扁平的圆盘或板状样品,以便在有限的热流下产生足够大、易于精确测量的温差。反之,对于高热导率的金属等材料,则倾向于使用细长的圆柱体或棒状样品,以在可控的加热功率下建立一个可测量的温度梯度。根据样品几何形状与热流方向的关系,稳态法可进一步分为轴向热流法和径向热流法。

保护热板法 (GHP) 是测量非金属材料热导率的权威方法,尤其适用于玻璃、陶瓷、聚合物以及各类隔热材料。它甚至可以用于测量特定条件下液体和气体的热导率。该方法适用的温度范围相当宽,约从80K延伸至800K。样品形态为板状或圆柱状,采用轴向热流。根据材料的热导率和均匀性,样品厚度可从几毫米到几十厘米不等。

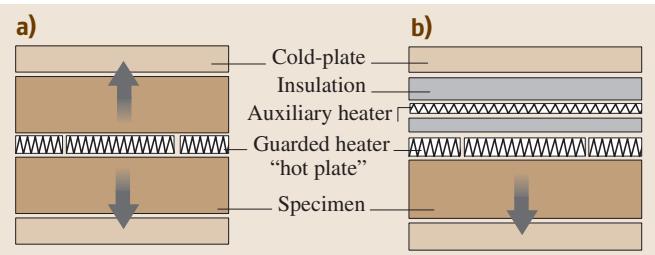

保护热板装置主要有两种设计:双试件装置和单试件装置,其原理如图1所示。

图1. 保护热板法原理示意图。(a) 双试件装置。(b) 单试件装置

一个典型的保护热板仪器由一个或两个冷板、一个中心热板以及一套保护加热器和隔热系统构成。冷板通常通过液体循环冷却,作为恒温冷端;热板则由电加热。该方法设计的精髓在于,为了确保中心热板产生的热量几乎完全单向地穿过试样,热板周围设置了“保护加热器”和高效隔热层。保护加热器通过精密控温,使其温度与中心热板保持一致,从而极大地消除了径向的热量损失,这是GHP方法能够实现高精度的关键。采用保护热板法,热导率测量的相对扩展不确定度可低至2%左右。

当然,任何测量都存在不确定性来源。对于热导率测量,两大主要误差源是热通量和温差的精确测定。热通量的误差主要来自热板的热量损失以及样品与周围环境的热交换。当样品的热阻非常高时(如高效隔热材料),这些误差源的影响会变得尤为突出。

双试件装置的优势在于其对称结构,可以更有效地控制和补偿热板的热损失。但其局限性在于,通常只适用于固体材料。这是因为如果要测量液体或可能产生对流的样品,为了抑制对流对热传导的干扰,必须采用从顶部加热的方式,而这只有单试件装置能方便地实现。

对于高热导率材料,例如热导率高达500 W·m⁻¹·K⁻¹的金属,则采用轴向热流的圆柱体法。此方法可在4K至1000K的宽广温区内工作。从工作原理和数学模型上看,圆柱体法与保护热板法并无二致。最大的区别在于样品几何形状:GHP用板状,而圆柱体法用长棒状。为何如此?因为测量高导热材料的主要挑战在于精确测定一个极小的温差。在这种情况下,样品与加热器、样品与冷板之间的接触热阻变得不可忽视。如何最小化并准确评估这些界面接触热阻所导致的温度降,是优化此类仪器的核心准则。

因此,保护热板法和圆柱体法本质上是同一测量原理的两种实现形式,分别针对不同热导率范围的材料进行了优化。

稳态法的一个主要缺点是耗时。整个测试系统(包括试件和保护加热器)必须达到充分的热平衡,以避免无法计量的热损失和偏离稳态条件,这个过程可能非常漫长。热流计法 (HFM) 和比较法正是为了解决这一痛点而发展起来的。

其核心思路借鉴了电学测量:如同通过测量一个标准电阻两端的电压降来确定电流,这些方法通过测量一个已知热阻的元件两端的温差来间接确定通过样品的热通量。实现这一思路的途径有两种:一是使用经过认证的、具有已知热阻的标准参考样品;二是使用热流传感器。大多数热流传感器由串联的热电偶构成,这些热电偶分布在一个热阻体(如薄的陶瓷或塑料片)的两侧。传感器输出的信号是一个与温差成正比的热电势。通常,热流传感器需要在热通量已知的稳定温度场中(例如在保护热板仪中)进行校准。

热流计法的装置设计与单试件保护热板仪非常相似,只是用热流传感器替代了主加热器。有时为了确定径向热损失并缩短测量时间,会在冷板侧也放置一个热流传感器,这对于测量隔热材料尤其有利。

当使用参考样品进行热通量测量时(即比较法),待测样品与一个或多个参考样品在温度场中堆叠在一起(形成热阻的串联)。通过测量并比较待测样品和参考样品上的温降,即可计算出待测样品的热导率。为了校正径向热损失,通常采用“三明治”结构,即将待测样品夹在两个参考样品之间。在稳态条件下,叠层中各点的热通量是相同的,因此样品与参考样品的热阻之比等于它们各自的温降之比。

与保护热板法不同,热流计法和比较法属于相对法,而非绝对法。热流计法主要用于热导率较低的材料,如隔热材料和聚合物 (λ < 0.3 W·m⁻¹·K⁻¹),有时也用于玻璃和陶瓷 (λ < 5 W·m⁻¹·K⁻¹),其测量温度上限通常在200°C左右。相比之下,比较法则主要用于热导率较高的金属、陶瓷和玻璃 (λ > 1 W·m⁻¹·K⁻¹),温度上限可达1300°C。在室温附近测量隔热材料时,测量不确定度约为3%,但在高温下可能增大到10%至20%。

获取准确的测量结果,不仅依赖于方法的选择,更取决于对实验条件的精密控制和对误差来源的深刻理解。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测材料热导率,可靠准确。欢迎沟通交流,电话19939716636

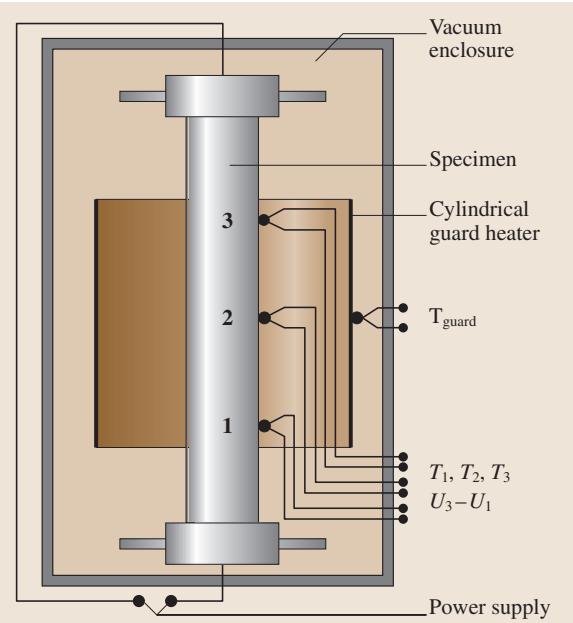

稳态法在测量过程中面临的长时间平衡和高温下难以量化热损失等挑战,可以通过直接加热法来规避。不过,该方法有一个前提条件:仅适用于具有良好导电性的材料,主要是金属。典型样品是直径在0.5mm至20mm、长度在50mm至500mm之间的线材、管材或棒材。图2展示了该方法最常见的设计原理。

图2. 直接加热法原理示意图

样品被放置在真空室中,两端夹在液冷散热器之间,通过一个足够大的电流Ip直接对其进行加热,使其达到400K至3000K的目标温度。在样品的三个位置上测量温度和电压降:一个点在样品中点,另外两个点对称地分布在中点两侧。通常使用热电偶,因为它们既可以作为温度传感器,又可以用于测量电压降。

直接加热法测量的直接结果并非热导率λ,而是热导率与电阻率ρel的乘积:

λρel = (U₃ - U₁)² / (4[2T₂ - (T₁ + T₃)])

要获得热导率,还需单独测定材料的电阻率。这可以通过测量样品的长度l、横截面积A、加热电流Ih和电压降Uh来计算:

ρel = (UhA) / (Ihl)

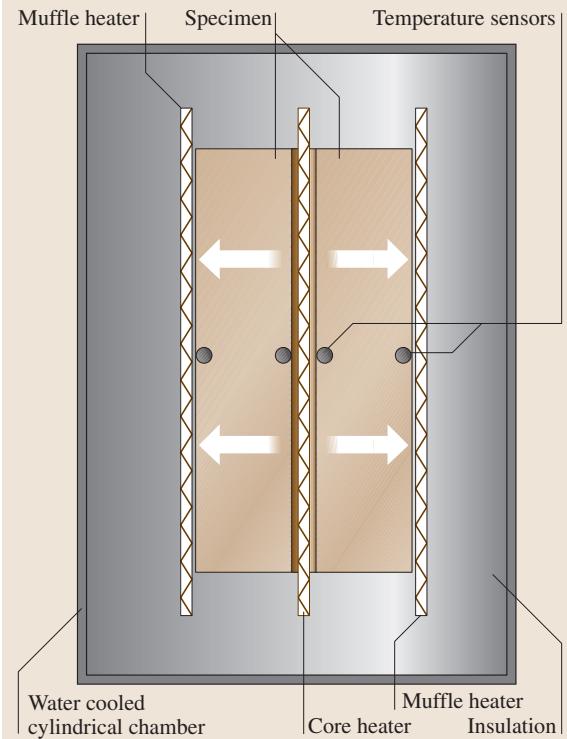

这类方法的共同特征是在圆柱形样品(直径d₁,长度l)中产生径向热流。图3展示了圆管法的基本原理。

图3. 圆管法原理示意图

在样品的中心轴上钻孔,以容纳一个芯部加热器(直径d₂),该加热器可以是棒状、管状或线状。根据测试温度范围,样品外部可以由液冷散热器或马弗炉与水套的组合包围。

轴向的热损失可以通过在两端增加保护加热器或采用特殊的样品几何形状(即大的长径比)来最小化。热导率通过测量径向热流Φ以及样品内外表面之间的温差来确定:

λ = [Φ·ln(d₂/d₁)] / [2πl(T₁ - T₂)]

由于其设计相对简单,该技术的各种改进版本已被广泛应用于固体材料的测量,覆盖了从隔热材料 (20 mW·m⁻¹·K⁻¹) 到金属 (200 W·m⁻¹·K⁻¹) 的广阔热导率范围,测试温度可从室温一直延伸到2770K。近年来,对该技术的瞬态改进方法越来越受到关注,因为它们可以同时测定热导率和热扩散率。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价