要精确测定一种材料的气体渗透性,其核心在于准确测量通过一层薄膜的气体通量。整个实验的成败,从源头上就取决于一个看似基础却充满挑战的环节:制备一张均匀、致密、无针孔的理想薄膜。可以说,样品制备是渗透性测量的基石,任何瑕疵都可能导致后续数据谬以千里。

在气体渗透性测试中,我们面对的样品通常是厚度小于 250 μm 的高分子薄膜。当然,在特定研究中也可能需要更厚的薄膜,例如,为了更容易制备出无缺陷的样品,或是为了在研究高扩散系数气体(如 He 或 H2)时延长“时间滞后”,从而便于观测。

薄膜的厚度均匀性至关重要,它直接关系到渗透性计算结果的不确定度。更致命的威胁则来自针孔。一个致密的、无缺陷的薄膜,其气体传输遵循“溶解-扩散”机制;而一个微小的针孔,气体则会以努森扩散(Knudsen diffusion)的方式穿过,其速度可能比前者快上好几个数量级。这意味着,样品上任何微小的针孔缺陷,都会彻底掩盖材料本身的真实渗透性能,导致测量结果严重偏高。因此,成功测量气体渗透性的第一个挑战,就是如何制备出均匀、无针孔的薄膜。

实验室中,制备高分子薄膜主要有两种主流方法:熔融压片法(Melt-pressing)和溶液流延法(Solvent-casting)。

薄膜的气体渗透性能深受制备工艺参数的影响。其中,溶剂的选择是一个决定性因素,它能显著影响聚合物的微观形态,进而改变其气体传输特性。一个经典的例子是聚(4-甲基-1-戊烯)薄膜的制备:在 35°C、2 atm 条件下,用氯仿作为溶剂制备的薄膜,其 N2 渗透性为 1.1 Barrer;而换用四氯化碳作为溶剂,制得的薄膜渗透性则跃升至 6.0 Barrer,尽管两者的结晶度几乎完全相同(分别为 57% 和 56%)。这揭示了溶剂对非晶区链堆积方式的深刻影响。

其他影响因素还包括聚合物溶液的浓度、溶剂的蒸发温度、后续的退火条件等。在溶液流延过程中,针孔的产生往往源于几个方面:溶液中未脱除的气泡、尘埃等不溶性杂质,或是溶剂蒸发过快。因此,规范的操作流程要求在流延前对溶液进行过滤,并精确控制干燥过程中的溶剂挥发速率。对于像聚环氧乙烷这类高结晶性聚合物,有时需要在其熔点以上进行热退火,这对形成无缺陷薄膜可能至关重要,尽管其深层机理尚不完全清楚。

要获得厚度均匀的薄膜,可以借助格氏刀(Gardner knife)或涂布棒(doctor blade)等工具将溶液铺展在基板上,这些工具能够精确控制液膜的初始厚度。另一种方法是将溶液倒入一个放置在水平基板上的玻璃环内,通常用硅酮密封胶将玻璃环与基板粘合,形成无泄漏的边界。薄膜的最终厚度由倒入溶液的量和浓度决定。基板的选择同样充满学问:若溶液无法润湿基板,液体会收缩成珠,无法形成连续薄膜;反之,若成型后的薄膜与基板粘附过强,则难以完整剥离。常用的基板包括玻璃板、特氟龙板、金属板、以及不受溶剂侵蚀的塑料板,甚至在水或汞等液体表面也可以进行流延。

薄膜制备过程中的每一个细节都可能成为影响最终测试结果的关键变量。要获得可靠的渗透性数据,对样品制备工艺的精细控制是不可或缺的前提。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测高分子薄膜气体渗透性,可靠准确。欢迎沟通交流,电话19939716636

气体渗透性定义为稳态下穿过薄膜的气体通量,并根据压力差和薄膜厚度进行归一化。要测量这一数值,核心设备便是渗透池(Permeation Cell)。

测量过程中,压力和厚度是两个基础参数。压力通常采用商用高精度压力传感器或压力表进行测量,例如 Dresser Instruments 的数字压力指示器,在 0-20 atm 范围内精度可达满量程的 0.025%。薄膜厚度则可用数字千分尺(如 Mitutoyo Corp. 的产品)测量,精度可达微米级别。这里有一个操作要点:测量橡胶态等柔性聚合物的厚度时,应先在薄膜上覆盖一块均匀的薄刚性板(如石英片或玻璃片),再进行测量。这是因为千分尺的测头会压入甚至刺穿软质薄膜,导致测得的厚度值低于真实值。

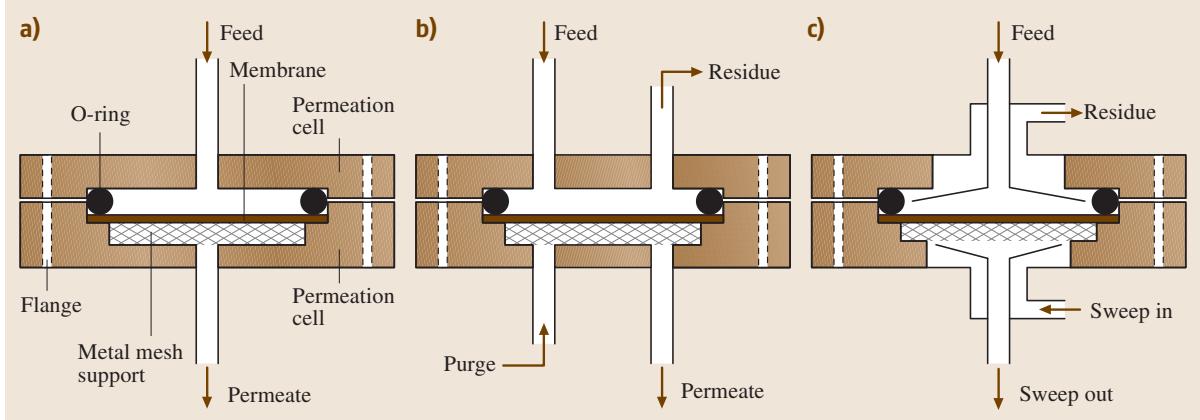

气体通量是渗透性测量的关键,通常在渗透侧(即下游侧,x = l)利用渗透池进行测量。图1展示了三种典型的渗透池设计,分别用于恒压-变体积法、恒容-变压法以及混合气体测试。这类渗透池已有商业化产品,如 Millipore Corporation 的高压过滤器支架。

图1 a-c 典型渗透池示意图 (a) 用于连续流动法的纯气体测量;(b) 用于恒容-变压法的纯气体测量;© 用于混合气体测量

在实验中,一张与渗透池内径尺寸相同的扁平聚合物薄膜被放置在池内的烧结金属支撑板上,将整个系统分隔为上游(薄膜上方)和下游(薄膜下方)两个腔室。通常使用硅胶或氟橡胶(Viton)O型圈来密封薄膜边缘,以防止气体从高压的上游侧泄漏到低压的下游侧,并隔绝系统与外部大气的气体交换。这样,只有通过薄膜渗透的进料气才会被收集到下游腔室。

对于纯气体测试,上游腔室可以设计成死端式,渗透到下游的气体被直接收集,如图1a和1b所示。而混合气体测试则对流场设计有更苛刻的要求,目的是最大限度地减少上、下游腔室内的气体组分浓度变化。一种精巧的设计是让上游气体从薄膜中心进入,沿径向流向薄膜边缘,然后流出渗透池。这种设计能有效消除池内的滞留气体或死区。因为滞留气体无法与新鲜进料气充分混合,会导致薄膜不同区域接触的气体分压不均,从而引入测量误差。下游侧的设计也遵循类似原则。

混合气体测试还有一个关键点:为避免因某一气体组分优先渗透而导致进料气在流过薄膜表面时组分发生改变,上游的进料气流速必须远大于穿过薄膜的渗透气流速。通常,渗透气流量与进料气流量之比(即所谓的“级切”,stage cut)需要控制在 1% 或更低。

在装配时,薄膜通常先被放置在滤纸上,再一同置于烧结金属支撑板上。理想情况下,滤纸和金属支撑板的传质阻力应远小于聚合物薄膜本身,确保测量结果只反映薄膜的本征属性。另外,有效的气体扩散面积并非整个薄膜的面积,因为O型圈与薄膜接触的区域是无法进行气体扩散的。实验结束后,O型圈通常会在薄膜上留下压痕,此压痕的内径常被用来计算有效的测试面积。在某些情况下,如薄膜过软、过粘,或样品尺寸小于渗透池尺寸时,需要用不透气的铝箔胶带对薄膜进行部分遮蔽,避免O型圈与样品直接接触。

温度是影响气体渗透性的一个重要因素,其依赖性可能非常强。因此,在整个测量过程中保持系统温度的均匀稳定至关重要。

实验中常用的温控介质主要有空气和液体两种。

上一篇:离子导体及其电导机制

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价