对材料断裂表面进行的微观检验,即断口学(Fractography),是获取材料失效关键信息的核心手段。在失效分析与材料性能评估领域,断口学扮演着如同“法医”般的角色,通过解读断口上留下的细微痕迹,追溯裂纹的起源与扩展路径。扫描电子显微镜(SEM)因其卓越的景深,能够清晰呈现断口复杂的三维形貌,是断口分析中最常用的工具。

工程金属材料在单向拉伸载荷下,通常会展现出三种经典的断裂机制。

韧性材料的断裂过程往往伴随着显著的塑性变形,其断口在微观下呈现为微孔聚集(Microvoid Coalescence)的特征。这一过程始于材料内部的第二相粒子或夹杂物处。在应力作用下,这些粒子与基体界面发生脱粘,或粒子自身开裂,从而形成微小的孔洞。随着变形的持续,这些微孔不断长大并相互连接,最终导致孔洞之间的“韧带”断裂,形成宏观裂纹。这种断口的典型形貌是布满大小不一的“韧窝”(Dimples)。如果材料中夹杂物数量众多,微孔更易于形核与聚合,那么断口上的韧窝尺寸通常会较小。

对于体心立方(BCC)和密排六方(HCP)晶体结构的金属,其原子在特定的晶体学平面上结合力较弱,这些平面被称为解理面。一旦解理断裂被触发,裂纹便会沿着解理面失稳扩展。当裂纹扩展路径上遇到晶界时,由于相邻晶粒的解理面取向不同,裂纹会改变方向,继续沿新晶粒的解理面行进。在扫描电镜下观察,这种断口由许多平坦的小刻面组成。有趣的是,这些刻面的边缘常常汇聚成线,形态酷似“河流”的支流汇入干流,因此被称为“河流花样”(River Pattern)。这种花样的形成机理是:当主裂纹穿过晶界时,由于相邻晶粒解理面之间存在扭转角,裂纹会在新晶粒内多个平行的解理面上同时开裂,以适应这种角度失配。这些平行的子裂纹在扩展过程中逐渐汇合,最终形成单一的主裂纹,留下了独特的河流状痕迹。

在特定条件下,裂纹也可能不穿过晶粒内部,而是沿着晶界进行扩展,这便是沿晶断裂(Intergranular Fracture)。这种情况的出现,通常意味着晶界的强度低于晶粒内部。导致晶界弱化的原因多种多样,例如:

在扫描电镜下,沿晶断口呈现出类似“冰糖”的形貌,可以清晰地看到一个个暴露出来的完整晶粒轮廓。

需要明确的是,宏观上观察到的韧性或脆性断裂,与微观断裂机制并非总是一一对应。不过,对于低碳钢这类常见材料,其宏观韧性断裂通常由微孔聚集主导,而解理断裂则直接导致延展性较差的脆性断裂。

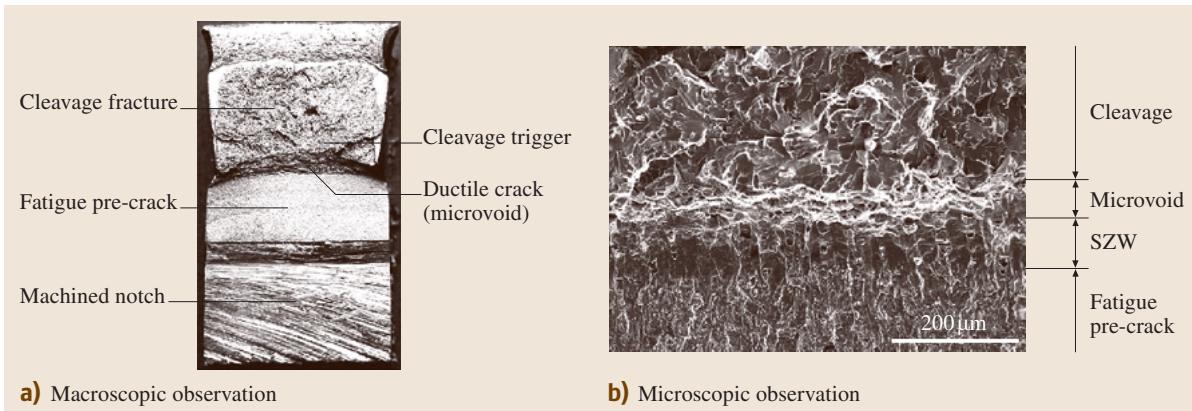

图1 低碳钢韧性试样的断口形貌:(a) 宏观观察,(b) 微观观察

图1 低碳钢韧性试样的断口形貌:(a) 宏观观察,(b) 微观观察

在低碳钢的断裂韧性测试中,常常观察到一种混合断裂模式。如图1(a)所示,在韧脆转变温度下,试样的断口呈现出复杂的特征。紧随疲劳预制裂纹之后,一个暗色的“月牙”区域代表了由微孔聚集引起的稳定裂纹扩展。当裂纹扩展到一定程度后,在韧性裂纹的尖端突然触发了解理断裂,导致裂纹失稳扩展。图1(b)的SEM照片更清晰地揭示了这一转变过程。在疲劳预制裂纹和韧性断裂区之间,可以观察到一个被称为“拉伸区”(Stretched Zone, SZ)的特殊地带。SZ并非断裂的产物,而是疲劳预制裂纹尖端在加载过程中发生塑性钝化的结果。从概念上讲,拉伸区的宽度与裂纹尖端张开位移(CTOD)直接相关,因此通过测量其深度或宽度,可以对材料的断裂韧性进行估算。要准确识别并测量这些微米级的特征,对设备精度和操作经验要求极高。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测金属材料断口分析,可靠准确。欢迎沟通交流,电话19939716636

疲劳是工程结构最常见的失效模式之一,其断口上往往会留下独特的“疲劳辉纹”(Fatigue Striations)。辉纹的形成机制可以通过裂纹尖端的塑性行为来解释。

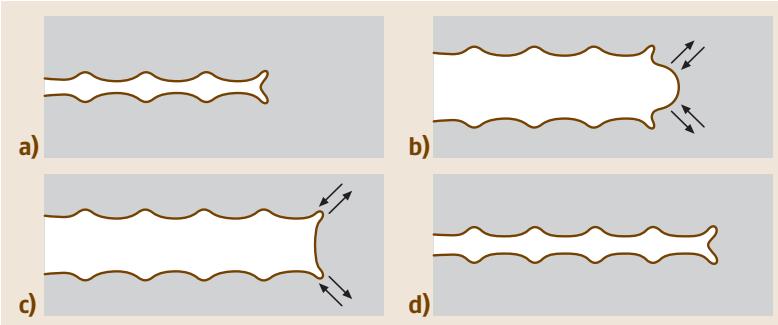

图2 疲劳辉纹形成的塑性钝化过程示意图

图2 疲劳辉纹形成的塑性钝化过程示意图

如图2所示,当材料承受拉伸应力时,裂纹尖端因集中的滑移变形而发生钝化(图2b),形成一个新的拉伸区,这对应着一次微小的裂纹增量扩展。随后,当应力转为压缩时,裂纹尖端的滑移方向反向,导致钝化的裂尖被“挤压”而重新变得尖锐(图2c)。这个“拉伸钝化-压缩锐化”的循环过程,在断口表面留下了一道道微小的波纹,即疲劳辉纹。

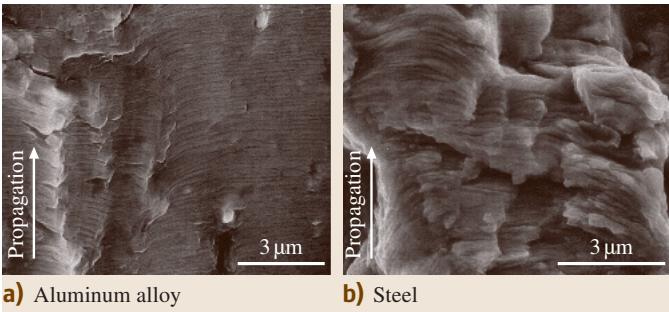

图3 典型疲劳辉纹:(a) 铝合金,(b) 钢

图3 典型疲劳辉纹:(a) 铝合金,(b) 钢

图3展示了铝合金和钢中典型的疲劳辉纹。对于具有良好塑性的材料,辉纹的形成机制是相似的。根据图2所示的机理,每一条辉纹的间距在理论上就等于一个应力循环周期内的裂纹扩展量。因此,辉纹间距直接对应于材料的疲劳裂纹扩展速率 da/dN。这一关系使得断口分析不仅能定性判断失效模式,还能定量评估裂纹的扩展历史,为部件的寿命预测和可靠性设计提供了宝贵的数据。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价