在工程材料领域,几乎所有材料都由多相构成。无论是特意引入还是无意形成,夹杂物或析出相普遍存在。其中一些相可能对材料性能有害,但另一些则能有效提升材料强度等关键性能,复合材料便是最典型的例子。在电子封装等前沿领域,不同材料间的界面扮演着至关重要的角色。尤其对于纳米级器件,其性能高度依赖于界面的状态。

要通过实验手段精确表征界面强度,需要根据具体需求选用恰当的测试方法。这些测试往往并非易事,需要精细的操作与严谨的数据分析,有时甚至要借助有限元法(FEM)进行辅助计算。而在理论层面,分子动力学(MD)等方法为我们从原子尺度理解界面结合机理、指导界面设计提供了深刻的洞见。

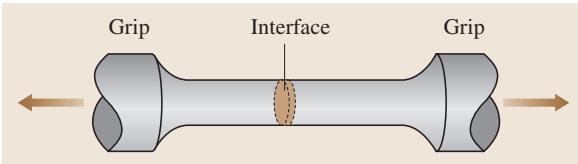

垂直于界面的断裂强度,即正向拉伸强度,其测试方法与常规的拉伸试验相似。如图1所示,通过对包含界面的样品施加垂直于界面的拉伸载荷,可以直接测量其分离强度。

图1 用于测量界面正向分离强度的拉伸测试示意图

在执行此类测试时,一个核心的技术细节在于保证界面与拉伸方向的绝对垂直。哪怕界面法线与拉伸方向存在小于1°的微小倾斜,所产生的剪切应力分量也足以影响最终的断裂模式,导致测量结果失真。因此,必须对样品进行精密校准。该方法原理简单,适用于一些人工粘合的部件,但对于多相合金这类内部界面复杂的材料,则难以应用。

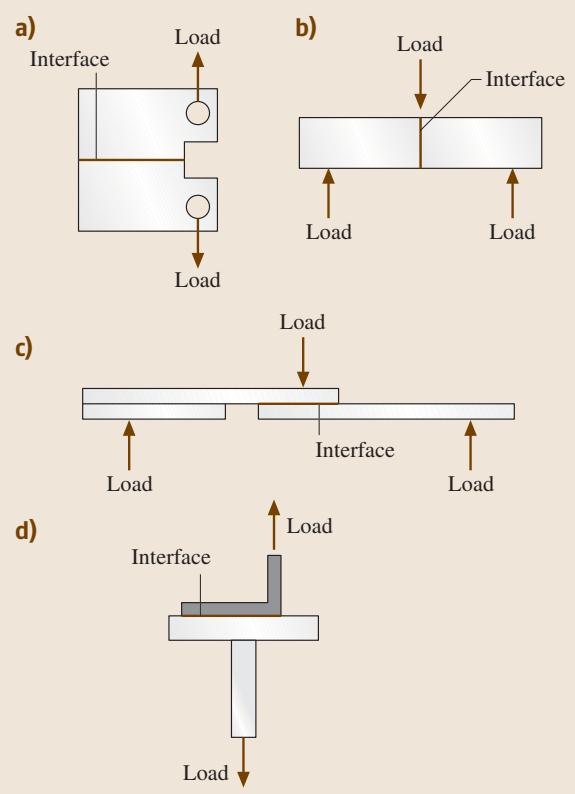

与断裂韧性测试的思路类似,紧凑拉伸(Compact Tension, CT)试验也被用于研究界面的解理行为,尤其是在拉伸应力主导的断裂模式下(如图2a所示)。

图2 用于评估界面解理应力的弯曲测试方法:(a) 紧凑拉伸测试, (b) 平行于界面的三点弯曲加载, © 垂直于界面的三点弯曲加载, (d) 剥离测试

更为简便的方法是采用三点或四点弯曲加载,如图2b和图2c所示。通过这些测试可以有效评估界面的脱粘强度。图2d则展示了另一种常见的剥离测试。在实际应用中,这些基本方法也衍生出多种改进形式。

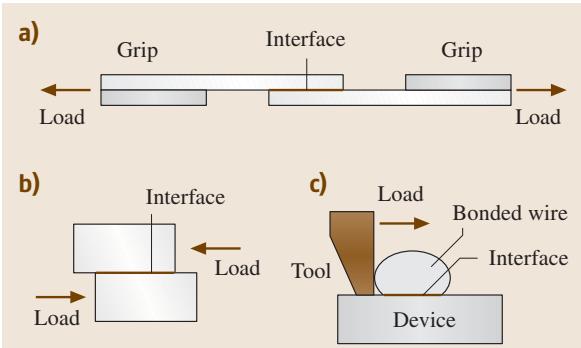

评估界面剪切强度是复合材料增强机理研究和多种机械连接部件设计的核心议题。

测量粘合剪切强度最通用的方法如图3a所示。测试中,夹具的厚度与含有界面的样品厚度保持一致,这种设计旨在消除加载过程中可能产生的弯矩。图3b展示了一种压缩型剪切测试,该方法在评估电子器件中引线键合的强度时被频繁使用。如图3c所示,需要使用特制的工具推动键合引线,以测量其脱粘应力。

图3 剪切测试示意图:(a) 拉伸型界面剪切测试, (b) 压缩型测试, © 引线键合剪切测试

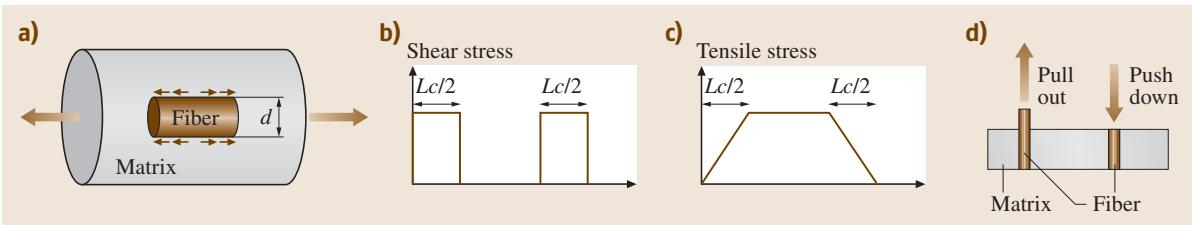

对于工程材料内部的夹杂物或析出相与基体之间的界面强度,直接测量几乎是不可能的。但在纤维增强复合材料中,研究人员尝试通过单纤维拉出或压入的方法来测量增强体与基体间的剪切强度。要实现这类测试,必须准备微小的夹具来夹持纤维,或是配备微小尖端的压头。

图4 复合材料中的界面剪切强度:(a) 短纤维增强复合材料模型, (b) 基体屈服时,外加载荷下的剪切应力分布, © 对应于(b)的拉伸应力分布, (d) 用于评估界面剪切强度的拉出和压入测试

图4展示了其测试原理。一个简化的复合材料增强剪切滞后模型如图4a所示。当基体在外加拉伸应力下发生屈服,载荷通过界面剪切应力τc从基体传递到纤维,其应力分布大致如图4b所示。剪切应力在有限长度Lc内产生,并在纤维内部积分形成拉伸应力(如图c)。

如果纤维足够短,会发生“拉出现象”;而如果纤维足够长,其内部的拉伸应力将达到纤维自身的断裂强度σf。为了有效利用纤维的强度,其长度必须大于σfd / (2τc),其中d是纤维直径。这个长度被称为临界长度Lcmax。当纤维长度小于Lcmax时,纤维不会发生断裂。图4d展示了测量界面脱粘剪切强度的力学测试。通过分析载荷-位移曲线,可以评估界面强度。然而在多数情况下,纤维在拉出过程中会发生断裂,此时必须借助合适的模型来估算剪切应力。当界面处形成脆性相时,界面更容易开裂,而脆性层的裂纹会起到类似缺口的作用,从而降低纤维的有效强度。如果您在实际工作中也面临类似的复合材料界面失效分析挑战,我们非常乐意与您一同探讨解决方案。

对于经过表面改性的材料,薄膜或厚膜的脱粘强度是一个关键的质量指标。目前,化学气相沉积(CVD)、物理气相沉积(PVD)等多种表面处理技术已广泛应用。

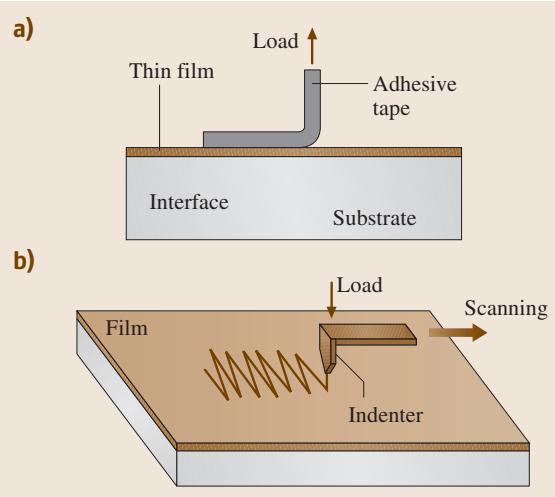

要粗略评估界面强度,一个简单的方法是用胶带粘住薄膜表面然后快速撕下(如图5a)。如果界面强度很弱,薄膜会轻易被剥离。但这种方法无法对结合的可靠性进行定量评估,因此需要更精确的测试手段。

图5 评估沉积薄膜与基底间界面强度的测试:(a) 使用胶带的剥离测试, (b) 用于检验脱粘行为的薄膜划痕测试,通常使用尖端半径为几μm的金刚石压头

图5b展示了划痕测试的示意图。测试时,一个压头(如金刚石压头)以逐渐增加的法向载荷压入薄膜,并沿“之”字形路径在表面划动。测试结束后,可以通过扫描电子显微镜(SEM)观察划痕,确定薄膜开始分离的位置,并找到该点对应的临界载荷。有时,整个测试过程甚至可以直接在SEM内部进行,以实现原位观察。这些复杂的测试与分析,对设备精度和操作经验要求极高,这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测薄膜附着力、复合材料界面强度,可靠准确。欢迎沟通交流,电话19939716636

上一篇:热电偶测温技术:从原理到工程实践

下一篇:辐射温度计技术解析

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价