材料的强度并非一个孤立的固有属性,其所处的服役环境对性能有着决定性的影响。化学反应(如腐蚀)和物理效应(如核反应堆中的辐射损伤)都能显著改变材料的行为。在众多环境致裂问题中,氢脆和应力腐蚀开裂因其严重的社会影响而备受关注,是工程安全领域必须正视的两大挑战。

在高强度钢的应用中,氢脆(Hydrogen Embrittlement),或称延迟开裂,始终是一个绕不开的棘手难题。氢原子无孔不入,它们不仅在材料的生产加工过程中,也会在服役期间侵入到钢的内部。尽管当前的研究热点聚焦于可动位错与氢原子的交互作用、氢在材料内部的扩散行为等,但其精确的断裂机理至今仍未完全厘清。

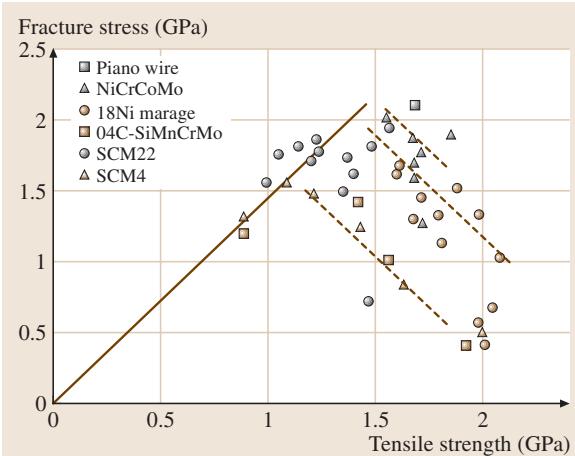

图1展示了多种钢材在水中浸泡100小时后的断裂强度。图中,断裂强度是作为常规拉伸试验测得的抗拉强度的函数绘制的。可以看到,当抗拉强度增长至约1.0 GPa时,断裂强度也随之上升。然而,当材料的抗拉强度达到1.5 GPa级别时,其断裂强度数据呈现出巨大的离散性:一部分试样依然保持高强度,而另一部分则可能跌落至1.0 GPa以下。这揭示了一个严峻的现实:在温和环境下通过强化获得的性能提升,在苛刻的服役环境中可能荡然无存。断裂的发生与否,与材料的微观结构,也即其强化机制,有着密不可分的联系。

图1 不同种类钢材中观察到的氢致脆化现象 (带有应力集中系数为10的缺口试样,在水中加载100小时后的断裂应力与抗拉强度的关系)

图1 不同种类钢材中观察到的氢致脆化现象 (带有应力集中系数为10的缺口试样,在水中加载100小时后的断裂应力与抗拉强度的关系)

氢原子引发的另一种断裂机制是氢侵蚀(Hydrogen Attack),常见于在化工厂等高温化学气氛中工作的材料。以碳钢为例,侵入的氢原子会与其中的渗碳体颗粒反应,生成甲烷气体。这些气体在材料内部聚集,形成微小的“鼓包”,最终导致材料开裂。工程上,通常使用所谓的“纳尔逊图”(Nelson Diagram)来界定氢侵蚀发生的临界条件,该图谱总结了温度和氢分压的危险区域。

要准确评估特定工况下材料的氢脆敏感性,需要精密的实验设计和数据分析。这正是专业检测实验室的核心价值所在,通过模拟服役环境,为材料的安全应用提供关键数据支持。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测金属材料氢脆及应力腐蚀开裂,可靠准确。欢迎沟通交流,电话19939716636

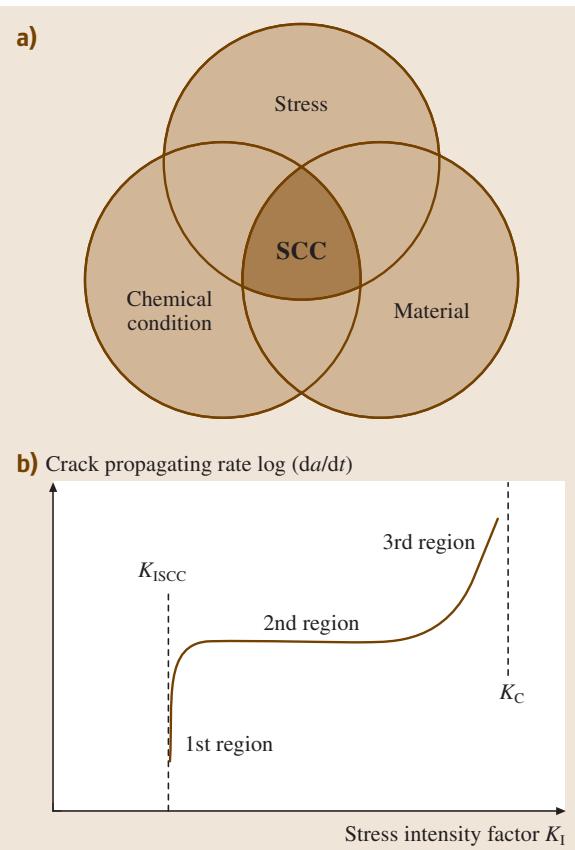

应力腐蚀开裂(Stress Corrosion Cracking, SCC)是一种在众多合金材料中(纯金属中罕见)发生的失效模式。如图2a所示,它的发生需要三个因素的协同作用:特定的应力状态、化学环境和敏感的微观结构。例如,铝合金在空气和海水中、镁合金在海水中、铜合金在水或氨气环境中、碳钢在NaOH溶液中、奥氏体不锈钢在热水中,都曾发现过SCC现象。

外部施加的或内部存在的残余拉伸应力,在SCC过程中扮演着至关重要的角色。应力不仅会加速局部腐蚀(阳极溶解),还会放大裂纹尖端的应力场,共同推动断裂的发生。SCC的裂纹可以沿着晶粒内的特定晶面扩展(穿晶断裂),也可以沿着晶界扩展(沿晶断裂)。

从宏观上看,裂纹的扩展行为可以用断裂力学中的应力强度因子K来描述,如图2b所示。当K值低于某个阈值时,裂纹不会扩展,这个阈值被定义为KISCC。KISCC的值取决于材料的微观结构。一个普遍的规律是,材料的屈服强度越高,其KISCC值往往越低。因此,在材料设计中,强度与韧性之间的平衡取舍显得尤为重要。

图2 应力腐蚀开裂:(a) 应力、微观结构和化学环境对应力腐蚀开裂的影响因素;(b) 裂纹扩展速率与应力强度因子的关系

图2 应力腐蚀开裂:(a) 应力、微观结构和化学环境对应力腐蚀开裂的影响因素;(b) 裂纹扩展速率与应力强度因子的关系

以奥氏体不锈钢为例,当它暴露在高温环境中时,铬的碳化物会在晶界处析出,导致晶界附近形成一个贫铬区。腐蚀会集中在这个贫铬区发生,在局部腐蚀和局部应力集中的共同作用下,裂纹便沿着晶界萌生。为了抑制这种现象,用于这类场合的钢材在冶炼时会极力降低碳的含量。在核反应堆中,SCC是关系到安全运行的关键问题,因此学界对奥氏体不锈钢的SCC行为进行了大量深入研究。已有研究表明,辐射损伤会加速SCC的开裂过程。然而,近期的研究结果又提出了一些新的挑战:在核反应堆的堆芯围板上,应力腐蚀裂纹被发现始于表面的晶粒内部,而非传统的晶界,其背后的原因尚不明确。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价