在材料科学与工程领域,硬度是衡量材料抵抗局部塑性变形能力的关键指标。目前,工业界应用最为广泛的压入硬度测试方法主要包括布氏(Brinell)、洛氏(Rockwell)、维氏(Vickers)和努氏(Knoop)四种。这些方法自1900年布氏硬度试验问世以来的四十年间相继发展成熟,每一种都针对特定的应用需求带来了显著的改进:洛氏硬度法极大地提升了工业检测的速度;维氏硬度法建立了一个从极软到极硬金属的连续硬度标尺;而努氏硬度法则在低试验力下提供了更高的测量灵敏度。历经百年发展,这些经典方法,特别是布氏和洛氏硬度,其技术本身和应用范围仍在不断完善与扩展。

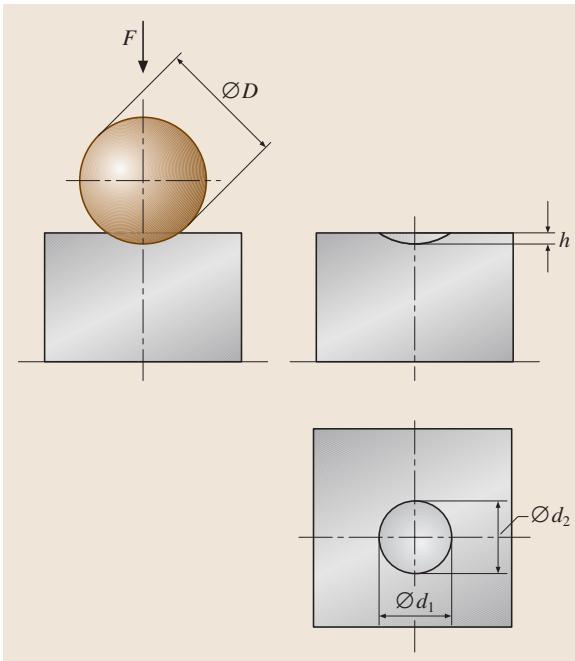

图1 布氏硬度试验原理示意图

图1 布氏硬度试验原理示意图

工业产品往往由不同种类、硬度、强度、尺寸和厚度的材料构成。为了精确表征这些多样化的产品,每种常规硬度测试方法都定义了一系列标准的试验力等级,并与不同类型的压头相匹配。压头类型与试验力水平的每一种组合,都构成了该硬度测试方法下一个独特的硬度标尺。

布氏硬度试验的原理相当直观:将一个直径为 D 的硬质合金球压头,在规定的试验力 F 作用下压入试样表面。在移除试验力后,测量试样表面留下的永久压痕直径 d(如图1所示)。布氏硬度值(HBW)的物理意义可以理解为试验力与压痕球面面积之比,它正比于该比值。计算时,通常假定压痕是一个半径为球压头半径的球冠。

其计算公式如下:

布氏硬度 HBW = 常数 × (试验力 / 压痕球面面积) = 0.102 × [ 2F / (πD(D - √(D² - d²))) ]

其中,试验力 F 的单位为牛顿(N),压头直径 D 和压痕直径 d 的单位均为毫米(mm)。

布氏硬度值由符号HBW及后续的一组数字构成,这组数字依次代表压头球体直径、施加的试验力以及试验力的持续时间。需要说明的是,在旧版标准中,如果使用钢球压头,硬度符号会记为HB或HBS。

示例:600HBW1/30/20

在实际应用中,针对不同的测试条件,最常用的布氏硬度标尺见下表。当然,通过特殊协议,也可以采用其他试验力和球径的组合。

表1 不同测试条件下的标准试验力

| 硬度符号 | 球直径 D (mm) | 力-直径比 0.102F/D² (N/mm²) | 试验力 F 标称值 (kN) |

|---|---|---|---|

| HBW 10/3000 | 10 | 30 | 29.42 |

| HBW 10/1500 | 10 | 15 | 14.71 |

| HBW 10/1000 | 10 | 10 | 9.807 |

| HBW 10/500 | 10 | 5 | 4.903 |

| HBW 10/250 | 10 | 2.5 | 2.452 |

| HBW 10/100 | 10 | 1 | 0.9807 |

| HBW 5/750 | 5 | 30 | 7.355 |

| HBW 5/250 | 5 | 10 | 2.452 |

| HBW 5/125 | 5 | 5 | 1.226 |

| HBW 5/62.5 | 5 | 2.5 | 0.6129 |

| HBW 5/25 | 5 | 1 | 0.2452 |

| HBW 2.5/187.5 | 2.5 | 30 | 1.839 |

| HBW 2.5/62.5 | 2.5 | 10 | 0.6129 |

| HBW 2.5/31.25 | 2.5 | 5 | 0.3065 |

| HBW 2.5/15.62 | 2.5 | 2.5 | 0.1532 |

| HBW 2.5/6.25 | 2.5 | 1 | 0.06129 |

| HBW 1/30 | 1 | 30 | 0.2942 |

| HBW 1/10 | 1 | 10 | 0.09807 |

| HBW 1/5 | 1 | 5 | 0.04903 |

| HBW 1/2.5 | 1 | 2.5 | 0.02452 |

| HBW 1/1 | 1 | 1 | 0.009807 |

优势:

劣势:

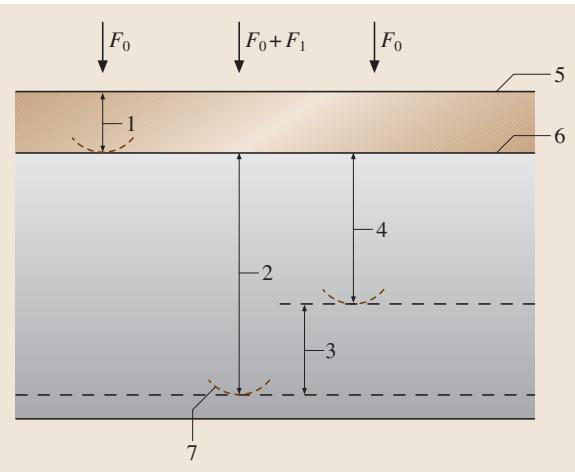

洛氏硬度法的巧妙之处在于,它通过测量压入深度的差值来计算硬度,从而省去了耗时的光学测量环节。无论使用何种洛氏标尺或压头,其基本流程都遵循一个“预加载-主加载-卸载”的模式:

h(单位mm),压头随即离开试样表面(见图2)。 图2 洛氏硬度原理图(1-初始试验力F0下的压痕深度;2-附加试验力F1下的压痕深度;3-移除附加试验力F1后的弹性回复;4-永久压痕深度h;5-试样表面;6-测量基准面;7-压头位置)

图2 洛氏硬度原理图(1-初始试验力F0下的压痕深度;2-附加试验力F1下的压痕深度;3-移除附加试验力F1后的弹性回复;4-永久压痕深度h;5-试样表面;6-测量基准面;7-压头位置)

洛氏硬度值通过以下公式计算,其中 N 和 S 是根据不同标尺定义的常数(见表2):

洛氏硬度 = N - (h / S)

洛氏硬度由符号HR表示,后跟一个字母指明所用标尺。对于球压头,有时还会加上S(钢球)或W(硬质合金球)以示区分。

示例:70 HR 30NW

洛氏硬度试验包含众多标尺,以适应不同材料和厚度的测试需求。ASTM国际标准定义了30种不同的洛氏标尺,而ISO标准则采用了其中的一部分。下表列出了常用洛氏标尺的压头类型、试验力及典型应用。

表2 洛氏硬度标尺及典型应用

| 标尺符号 | 压头类型 (球尺寸指直径) | 初始试验力 (N) | 总试验力 (N) | 典型应用 | HR计算 |

|---|---|---|---|---|---|

| N | |||||

| HRA | 金刚石圆锥 | 98.07 | 588.4 | 硬质合金、薄钢板、浅层硬化钢 | 100 |

| HRB | 1.588 mm 球 | 98.07 | 980.7 | 铜合金、软钢、铝合金、可锻铸铁等 | 130 |

| HRC | 金刚石圆锥 | 98.07 | 1471 | 钢、硬质铸铁、珠光体可锻铸铁、钛、深层硬化钢及其他硬度高于HRB 100的材料 | 100 |

| HRD | 金刚石圆锥 | 98.07 | 980.7 | 薄钢板、中等深度硬化钢、珠光体可锻铸铁 | 100 |

| HRE | 3.175 mm 球 | 98.07 | 980.7 | 铸铁、铝镁合金、轴承合金 | 130 |

| HRF | 1.588 mm 球 | 98.07 | 588.4 | 退火铜合金、薄软金属板 | 130 |

| HRG | 1.588 mm 球 | 98.07 | 1471 | 可锻铸铁、铜镍锌合金、白铜 | 130 |

| HRH | 3.175 mm 球 | 98.07 | 588.4 | 铝、锌、铅 | 130 |

| HRK | 3.175 mm 球 | 98.07 | 1471 | 轴承合金及其他极软或薄的材料,应使用最小的球和最大的载荷,以避免砧座效应 | 130 |

| HRLa | 6.350 mm 球 | 98.07 | 588.4 | 130 | 0.002 |

| HRMa | 6.350 mm 球 | 98.07 | 980.7 | 130 | 0.002 |

| HRPa | 6.350 mm 球 | 98.07 | 1471 | 130 | 0.002 |

| HRRa | 12.70 mm 球 | 98.07 | 588.4 | 130 | 0.002 |

| HRSa | 12.70 mm 球 | 98.07 | 980.7 | 130 | 0.002 |

| HRVa | 12.70 mm 球 | 98.07 | 1471 | 130 | 0.002 |

| HR15N | 金刚石圆锥 | 29.42 | 147.1 | 类似于A、C、D标尺,但用于更薄的材料或更浅的硬化层 | 100 |

| HR30N | 金刚石圆锥 | 29.42 | 294.2 | 100 | 0.001 |

| HR45N | 金刚石圆锥 | 29.42 | 441.3 | 100 | 0.001 |

| HR15T | 1.588 mm 球 | 29.42 | 147.1 | 类似于B、F、G标尺,但用于更薄的材料 | 100 |

| HR30T | 1.588 mm 球 | 29.42 | 294.2 | 100 | 0.001 |

| HR45T | 1.588 mm 球 | 29.42 | 441.3 | 100 | 0.001 |

| HR15Wa | 3.175 mm 球 | 29.42 | 147.1 | 极软材料 | 100 |

| HR30Wa | 3.175 mm 球 | 29.42 | 294.2 | 100 | 0.001 |

| HR45Wa | 3.175 mm 球 | 29.42 | 441.3 | 100 | 0.001 |

| HR15Xa | 6.350 mm 球 | 29.42 | 147.1 | 100 | 0.001 |

| HR30Xa | 6.350 mm 球 | 29.42 | 294.2 | 100 | 0.001 |

| HR45Xa | 6.350 mm 球 | 29.42 | 441.3 | 100 | 0.001 |

| HR15Ya | 12.70 mm 球 | 29.42 | 147.1 | 100 | 0.001 |

| HR30Ya | 12.70 mm 球 | 29.42 | 294.2 | 100 | 0.001 |

| HR45Ya | 12.70 mm 球 | 29.42 | 441.3 | 100 | 0.001 |

| a 这些标尺由ASTM国际标准定义,但未包含在ISO标准中 |

优势:

劣势:

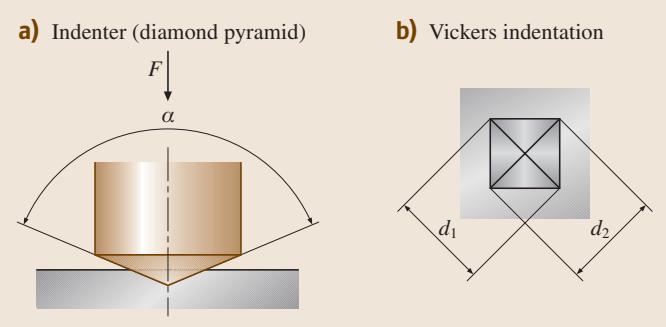

维氏硬度试验采用一个顶角为136°的正四棱锥金刚石压头。在试验力 F 的作用下,压头被压入试样表面。卸除试验力后,测量留在表面的正方形压痕的两条对角线长度 d(见图3)。维氏硬度值是通过试验力除以压痕表面积来计算的。

图3 维氏硬度试验原理示意图

图3 维氏硬度试验原理示意图

维氏硬度由符号HV表示,后跟代表所施加试验力的数字和试验力持续时间。

示例:640 HV 30/20

维氏硬度试验的适用范围极广,ISO和ASTM标准对其试验力范围有不同的划分。ISO 6507-1标准将金属材料的维氏硬度测试分为三个范围,而ASTM标准则将其分为两个范围。

表3 维氏硬度试验范围

| ISO 维氏范围 (ISO 6507-1) | 试验力 F 标称范围 (N) | 硬度范围 |

|---|---|---|

| 维氏硬度 | F ≥ 49.03 | ≥ HV 5 |

| 小负荷维氏硬度 | 1.961 ≤ F < 49.03 | HV 0.2 至 HV 5 |

| 显微维氏硬度 | 0.09807 ≤ F < 1.961 | HV 0.01 至 HV 0.2 |

| ASTM 国际标准 | ||

|---|---|---|

| 维氏范围 | 试验力 F 标称范围 (N) | 硬度范围 |

| 维氏硬度 (ASTM E 92) | 9.807 ≤ F < 1177 | HV 1 至 HV 120 |

| 显微压痕硬度 (ASTM E 384) | 0.0098 ≤ F < 9.807 | HV 0.001 至 HV 1 |

ISO标准规定维氏硬度试验适用于压痕对角线长度在0.020 - 1.400 mm的范围,而ASTM标准则允许对角线长度小于0.020 mm。尽管在规定限度内可以使用任何级别的试验力,但下表给出了传统上推荐的试验力。

表4 推荐的维氏试验力

| 硬度试验 | 小负荷硬度试验 | 显微硬度试验 | |||

|---|---|---|---|---|---|

| 硬度符号 | 试验力F标称值(N) | 硬度符号 | 试验力F标称值(N) | 硬度符号 | 试验力F标称值(N) |

| HV 5 | 49.03 | HV 0.2 | 1.961 | HV 0.01 | 0.09807 |

| HV 10 | 98.07 | HV 0.3 | 2.942 | HV 0.015 | 0.147 |

| HV 20 | 196.1 | HV 0.5 | 4.903 | HV 0.02 | 0.1961 |

| HV 30 | 294.2 | HV 1 | 9.807 | HV 0.025 | 0.2452 |

| HV 50 | 490.3 | HV 2 | 19.61 | HV 0.05 | 0.4903 |

| HV 100 | 980.7 | HV 3 | 29.42 | HV 0.1 | 0.9807 |

| a 试验力标称值也可大于980.7 N |

优势:

劣势:

要获得精确可靠的维氏或努氏硬度数据,对样品制备、设备状态和操作技能都有极高要求。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测材料硬度,可靠准确。欢迎沟通交流,电话19939716636

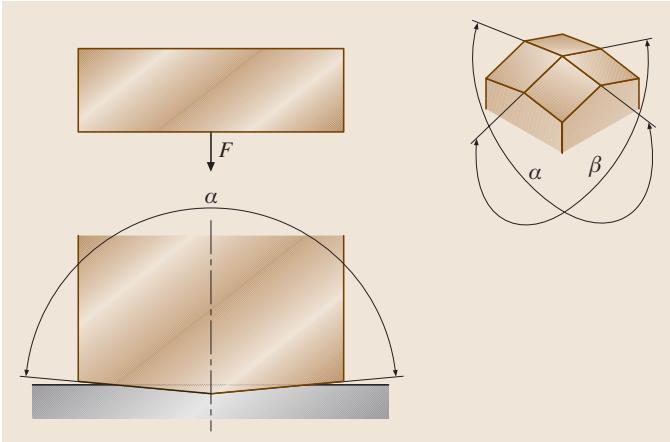

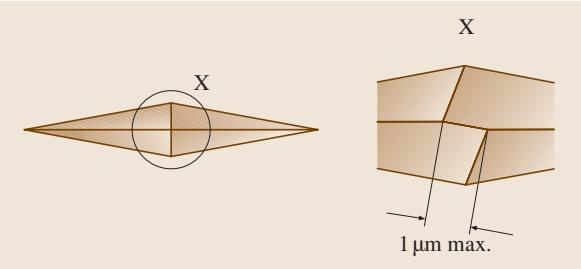

努氏硬度试验与维氏硬度类似,但其金刚石压头形状更为特殊:一个底面为菱形的四棱锥,其对边夹角有特定规定(如图4)。压头在试验力 F 作用下压入试样表面,卸力后测量压痕的长对角线 d。努氏硬度值正比于试验力与压痕投影面积之比。

图4 努氏硬度试验的符号与名称

图4 努氏硬度试验的符号与名称

图5 努氏硬度试验的符号与名称

图5 努氏硬度试验的符号与名称

表5 努氏硬度试验的符号与名称

| 符号 | 定义 |

|---|---|

| F | 试验力 (N) |

| d | 长对角线长度 (mm) |

| c | 压头常数,关联压痕投影面积与长对角线长度的平方。c = tan(β/2)tan(γ/2),理想值为0.07028,其中α和β为金刚石棱锥顶点对边的夹角(如图4) |

| HK | 努氏硬度 = 重力常数a × F / 压痕投影面积 = 0.102 × F / (cd²) = 1.451 F / d² |

| a | 重力常数 ≈ 0.102 |

努氏硬度由符号HK表示,后跟代表试验力的数字和试验力持续时间。

示例:640 HK 0.1/20

努氏硬度试验常用于显微硬度测量,推荐的试验力见下表。

表6 推荐的努氏试验力

| 硬度符号 | 试验力F标称值 (N) |

|---|---|

| HK 0.01 | 0.09807 |

| HK 0.02 | 0.1961 |

| HK 0.025 | 0.2452 |

| HK 0.05 | 0.4903 |

| HK 0.1 | 0.9807 |

| HK 0.2 | 1.961 |

| HK 0.3 | 2.942 |

| HK 0.5 | 4.903 |

| HK 1 | 9.807 |

优势:

劣势:

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价