从工程实践的角度看,材料的硬度是其抵抗另一物体(通常是标准化的压头)永久性压入表面的能力。这项测试旨在评估材料对局部塑性变形的抗力,是判断材料能否胜任特定工程应用的关键指标。

在材料科学与质量控制领域,硬度测试是一项历史悠久且应用广泛的力学性能表征手段。它不仅适用于金属材料,也广泛用于陶瓷、塑料等其他各类材料。其重要性体现在其低廉的测试成本、简便的操作以及近乎无损的特性,使其成为表征材料与成品的理想选择。

传统的静态压痕硬度测试,如布氏 (Brinell)、维氏 (Vickers)、洛氏 (Rockwell) 及努氏 (Knoop) 硬度,其核心目标是提供一个单一的硬度数值。这个数值的价值远不止于其本身,更在于它能与材料的其他关键性能(如强度、耐磨性、延展性)建立起有效的关联。正是这种关联性,使得硬度测试成为工业生产中进行质量控制、产品验收和材料筛选的常规工具。

然而,随着薄膜涂层、表面改性等新材料与新工艺的兴起,单一的硬度值已无法满足对材料表征日益精细化的需求。为了从压痕测试中获取更丰富的信息,仪器化压痕测试 (Instrumented Indentation Testing) 应运而生并逐步标准化。该技术除了能得到传统的硬度值外,还能同步测定一系列更深层次的力学参数,例如马氏硬度 (Martens Hardness)、压痕硬度、压痕模量、压痕蠕变及压痕松弛等,为材料的微观力学行为提供了更全面的洞察。

硬度测试之所以能成为一项通行全球的检测方法,其背后离不开标准化的巨大贡献。为了确保不同实验室、不同设备测得的数据具有可比性,全球范围内的标准化工作自20世纪20年代便已启动。各大工业国及国际组织陆续发布并完善了各自的测试标准。

表1 各国及国际组织首次发布主要硬度测试标准的时间

| 测试方法(发明年份) | 德国 | 英国 | 美国 | 法国 | ISO | 欧洲 |

|---|---|---|---|---|---|---|

| 布氏 (1900) | 1942 | 1937 | 1924 | 1946 | 1981 | 1955 |

| 洛氏 (1919) | 1942 | 1940 | 1932 | 1946 | 1986 | 1955 |

| 维氏 (1925) | 1940 | 1931 | 1952 | 1946 | 1982 | 1955 |

| 努氏 (1939) | 1969 | 1993 |

尽管在某些细节上,国家、区域及国际标准之间可能存在差异,但业界普遍的共识是推动所有层级的硬度标准实现完全统一。

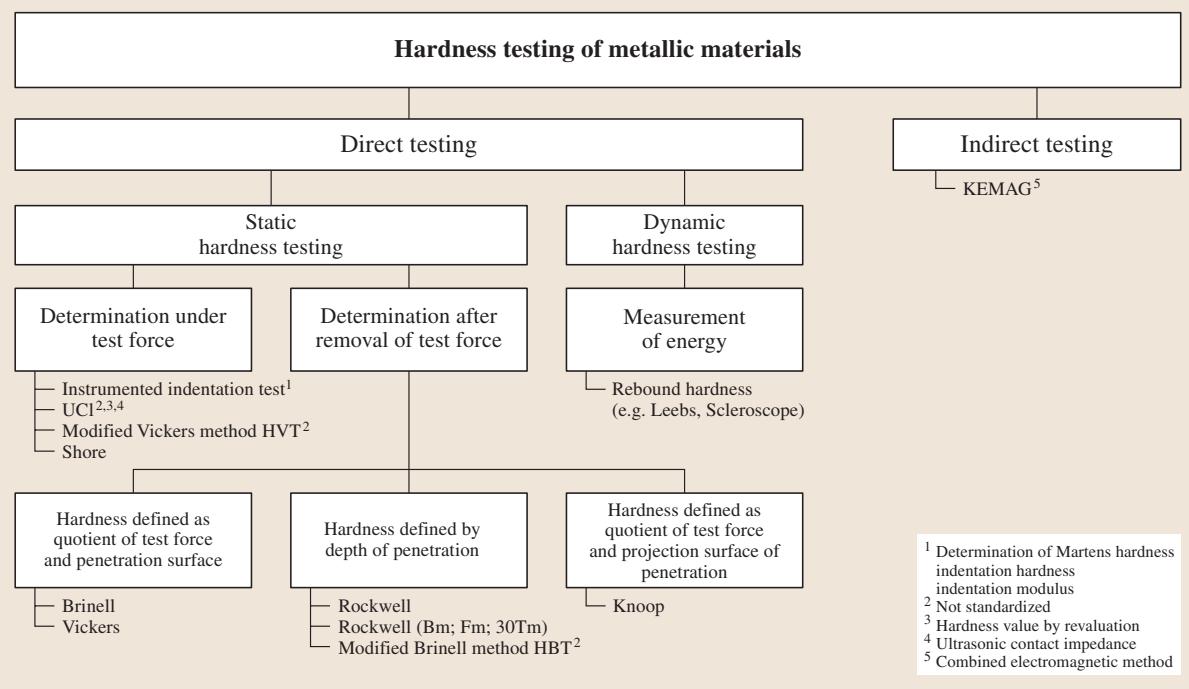

图1 主流传统硬度测试方法概览

图1 主流传统硬度测试方法概览

一个必须明确的核心概念是:硬度值并非材料的内禀物理常数(如弹性模量),它是一个与测试方法、设备状态、操作流程等因素强相关的量。换言之,它是一个依赖于测试系统的结果。要建立并维持国家乃至全球范围内统一的硬度标尺,就必须依赖一个完整的量值溯源体系。该体系由经过认证的标准物质(标准硬度块)和经过认证的校准设备(基准硬度计)共同构成。

获取准确、可靠且具备可比性的硬度数据,需要严格遵循标准化的流程和使用经过精确校准的设备。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测材料硬度测试,可靠准确。欢迎沟通交流,电话19939716636

因此,任何一个完整的硬度测试标准,都必然包含对以下三个核心环节的严格规定:

这三个部分共同构成了硬度测试质量保证体系的支柱,确保了测试结果的准确性和全球一致性。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价