在石油化工、先进能源和特种冶金领域,一套价值数百万的关键泵组或压缩机,其稳定运行的命脉,有时竟悬于一个价值不过数百元的碳石墨密封环。当工程师面对因密封失效导致的非计划停机、介质泄漏甚至安全事故时,常常陷入一个困局:供应商提供的材料规格书看起来完美无缺,各项宏观参数均在允收范围内,但为何在实际工况下,密封件的寿命与表现却如“玄学”一般,时好时坏,难以预测?

作为长期扎根于材料失效分析一线的科学家,我们深知,碳石墨密封件的性能远非一张参数表所能定义。其真正的可靠性,根植于从原料选择到浸渍工艺的每一个微观细节中。本文将剥离表象,深入探讨碳石墨密封件在严苛工况下失效的真实原因,并展示如何通过系统性的微观表征,将失效诊断从“经验猜测”提升为“科学决策”。

动设备密封是一个复杂的系统工程,涉及旋转/往复运动、高温/低温、高压/真空、腐蚀性流体及磨粒磨损等多重挑战。碳-石墨材料凭借其独特的自润滑性、耐温性、化学惰性和低热膨胀系数,成为机械密封、活塞环、蒸汽密封等核心部件的不二之选。然而,其性能的“坑”也恰恰源于此。

一个典型的痛点是,在处理本应“友好”的介质时,密封环却发生灾难性磨损。例如,在输送高纯度、极度干燥的氮气或其它惰性气体时,工程师会惊愕地发现,碳石墨的磨损率比在空气中高出数个数量级。这并非材料“不耐磨”,而是其自润滑机理被釜底抽薪。石墨的层状结构间的低剪切力,依赖于晶格边缘吸附的微量水汽或其它极性分子形成的“润滑膜”。在绝对干燥环境下,这层膜无法形成,导致碳原子间的共价键直接接触、撕裂,引发剧烈的粘着磨损。

这是一个关键的认知破壁:碳石墨的“自润滑性”是有条件的。 仅仅知道材料是“石墨”,而不知其在目标工况下的摩擦学行为,选型失败的风险极高。

当密封件失效后,仅仅更换新品而不做深度分析,往往会陷入“更换-失效-再更换”的恶性循环。要打破这一循环,必须深入材料内部,解码其微观结构中隐藏的性能密码。

“石墨化度”是评价碳材料性能的核心指标,但单一的检测方法极易产生误判。

d<sub>002</sub>来评估石墨化程度。d<sub>002</sub>越接近理论值(0.3354 nm),代表石墨晶体结构越规整,通常意味着更高的导热性和更好的润滑性。I<sub>D</sub>/I<sub>G</sub>,来表征材料的晶体缺陷密度。真正的挑战在于,这两种方法有时会给出“矛盾”的结论。例如,某批次材料的d<sub>002</sub>值很理想,但I<sub>D</sub>/I<sub>G</sub>比值却异常高。这可能暗示材料主体石墨化良好,但在颗粒边缘或晶界处存在大量微观缺陷。这些缺陷在高PV值(压力×速度)工况下,会成为裂纹的萌生点,导致密封端面崩解或异常磨损。单点看参数是盲人摸象,只有将XRD与Raman数据关联分析,才能构建出对材料结晶质量的完整认知。

为了消除碳-石墨基体中固有的孔隙,提高其强度、气密性和耐磨性,必须进行浸渍处理。浸渍物的种类(如酚醛树脂、呋喃树脂、环氧树脂,或锑、巴氏合金等金属)直接决定了密封环的最终使役性能。

通过傅里叶变换红外光谱(FTIR)或热裂解-气相色谱-质谱联用(Py-GC-MS),我们可以精准鉴定浸渍树脂的化学类型。而利用扫描电子显微镜(SEM)结合能谱分析(EDS),则能直观评估浸渍的均匀性,并识别出是否存在未被填充的致命孔隙。

碳-石墨材料的CTE远低于其金属配对环或腔体。在设备启停或温度剧烈波动的工况下(如表1的热水泵、表2的高压釜),CTE的失配会导致严重问题:

通过热机械分析仪(TMA),可以精确测定材料在实际工作温度范围内的CTE曲线,为密封系统的结构设计和间隙计算提供最基础、也最关键的数据支撑。

原文中的表格罗列了大量应用实例,这些不仅是应用清单,更是我们进行失效分析的绝佳靶场。

表1 典型苛刻工况下的泵用机械密封实例

| 对象 | 流体 | 压力/MPa (排出) | 温度 | 转数/r·min⁻¹ | 核心挑战与诊断方向 |

|---|---|---|---|---|---|

| 炼油厂 | 重HC (含泥浆) | 0.7 | ~190℃ | 1750 | 耐磨粒磨损、高温稳定性。需检测硬度、耐磨性及浸渍树脂的TGA热稳定性。 |

| 石油化学 | 高压热水 | 1.1 | 106℃ | 3550 | 抗热冲击性、低CTE。需重点分析材料的CTE曲线与抗热震性能。 |

| 炼油厂 | 熔融沥青 | 0.667 | 150℃ | 960 | 高温抗氧化、防粘结。需评估材料在高温下的氧化速率,端面处理至关重要。 |

| 石油化学 | LPG (低密度) | 2.02 | 40℃ | 1750 | 润滑膜稳定性。LPG易闪蒸,对密封面润滑膜破坏严重,需选择能在边界润滑下低磨损的材料。 |

| 石油化学 | HF+HC | 1.0 | 35℃ | 3500 | 极端耐腐蚀性。浸渍树脂的化学类型是决定性因素,必须是高度耐HF的特种树脂(如PTFE)。 |

表2 高压釜密封的极限挑战

| 对象 | 条件1 | 条件2 | 关键材料性能要求 |

|---|---|---|---|

| 高压 | >10 MPa | >200℃ | 极高的机械强度、低渗透率、优异的抗蠕变性 |

| 高速 | >4000 r/min | - | 优异的导热性以散发摩擦热、高PV值承载能力 |

| 高黏度 | >100,000 cp | <150℃ | 强大的抗剪切能力、防止介质固化粘结的表面特性 |

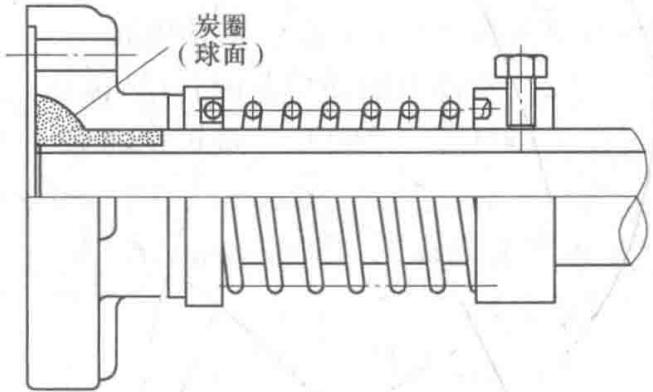

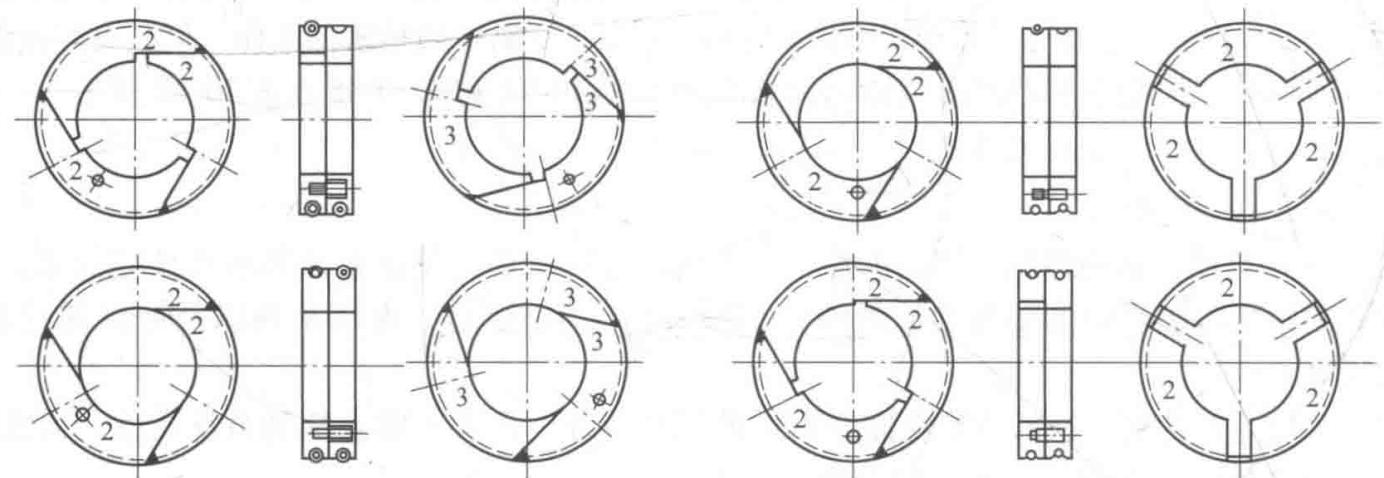

图1 应对轴振动的球面接触蒸汽密封

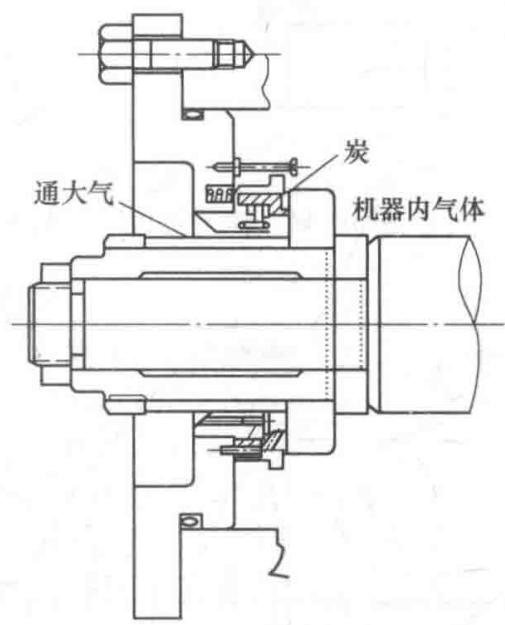

图2 高速工况下的干气密封装置

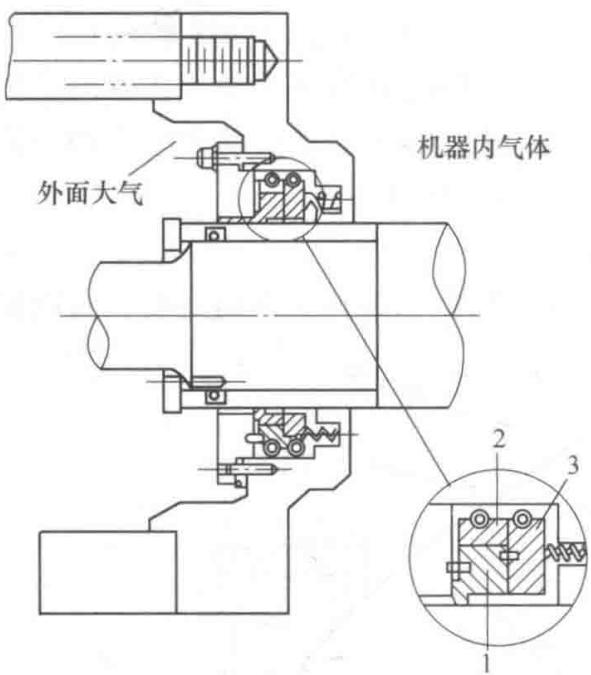

图3 组合式轴圆周密封

图4 另一种轴封结构

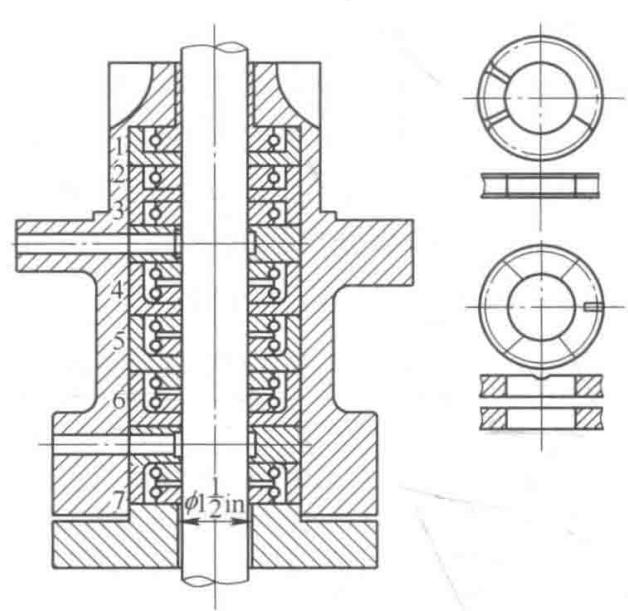

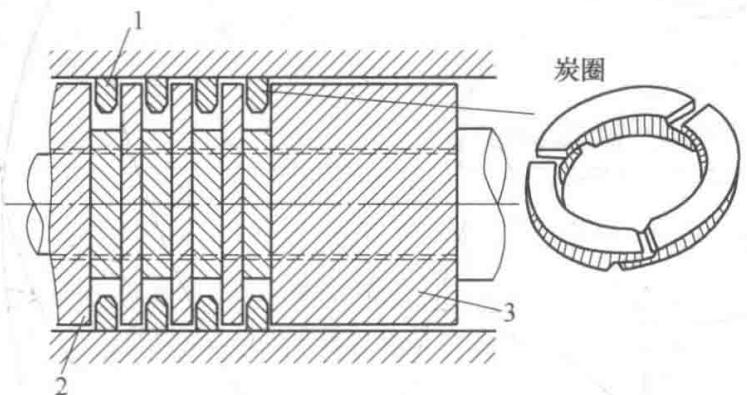

图5 往复运动用开口活塞环

图6 炭制活塞环组合

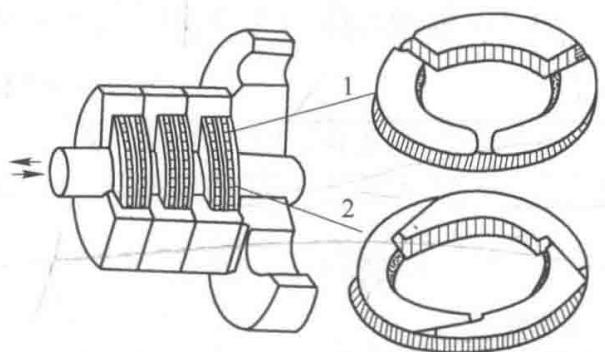

图7 杆部密封的径向与切向密封圈组合

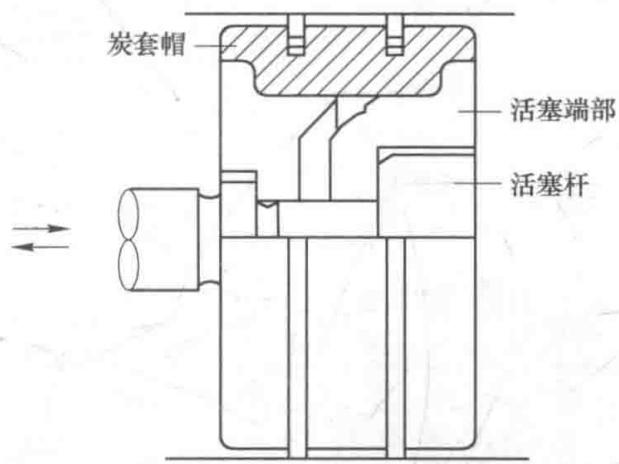

图8 石墨填充聚四氟乙烯(PTFE)活塞环

这些复杂的结构设计(如图1-8所示),无一不依赖于材料性能的稳定与可靠。一旦材料本身存在未被发现的缺陷,再精妙的设计也无济于事。

碳石墨密封件的失效,本质上是材料的微观特性与宏观服役环境之间的失配。解决问题的关键,在于建立起从“工况要求”到“材料微观指标”,再到“失效模式”的清晰逻辑链。这需要超越传统的、仅关注宏观物理参数的检测思路,转向一个多维度、交叉验证的深度表征体系。

一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导您工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的碳石墨密封件失效分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价