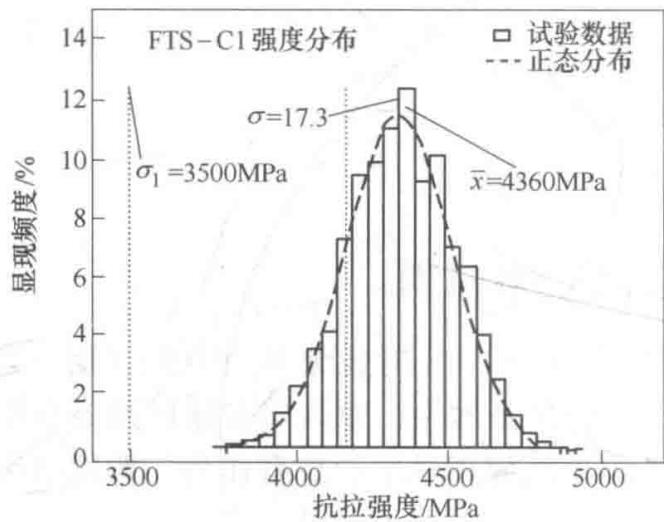

您是否遇到过这样的困境:供应商提供的碳纤维(CF)数据表上,抗拉强度高达4.3 GPa,弹性模量也无可挑剔。然而,您制备的复合材料(CFRP)在远低于设计载荷时便出现性能骤降,甚至灾难性失效。那消失的性能,究竟“蒸发”在了哪个环节?

作为在精工博研实验室工作的首席科学家,我每天都在面对这类来自新能源、先进复合材料等前沿领域的棘手问题。工程师们拿着两批次规格书一模一样的CFRP部件,其疲劳寿命却可能相差一个数量级。问题的根源,往往隐藏在常规检测无法触及的微观世界。

本文将剥离教科书式的理论,从失效分析的视角,深入探讨决定CFRP真实性能的几个关键“魔鬼细节”,并阐明如何通过深度表征手段,将这些不确定性转化为可控的性能优势。

我们先从一个基础问题切入。原文中提到,单向碳纤维布(Uni-directional, UD)相比双向编织布,具有更高的“强度显现率”。这背后是什么物理机制?

图1 碳纤维布的典型结构:(a)双向编织布;(b)单向布

在编织布(图1a)中,纤维束相互弯折、挤压。当材料受力时,这些弯曲点(Crimp Point)会成为应力集中源。力学上,载荷无法直接、高效地沿着纤维轴向传递,一部分能量被用于“拉直”纤维,导致过早的基体开裂和纤维损伤。

而单向布(图1b)保证了所有纤维在主承力方向上保持平直,应力传递路径最短、最有效。这解释了为什么在追求极致性能的航空航天或赛车部件中,UD布是绝对的主角。

但这仅仅是宏观层面的第一步。即便使用了顶级的UD布,真正的挑战依然潜藏在微米甚至纳米级别的界面上。

碳纤维的强度是承诺,而纤维与树脂基体形成的“界面(Interface)”才是这份承诺的兑现者。载荷从相对脆弱的树脂基体,传递到高强度的纤维上,完全依赖这个微小的过渡区域。一旦界面失效,再强的纤维也只是一盘散沙。

在大量的CFRP失效分析案例中,我们发现,超过70%的非设计性破坏,其策源地都在界面。

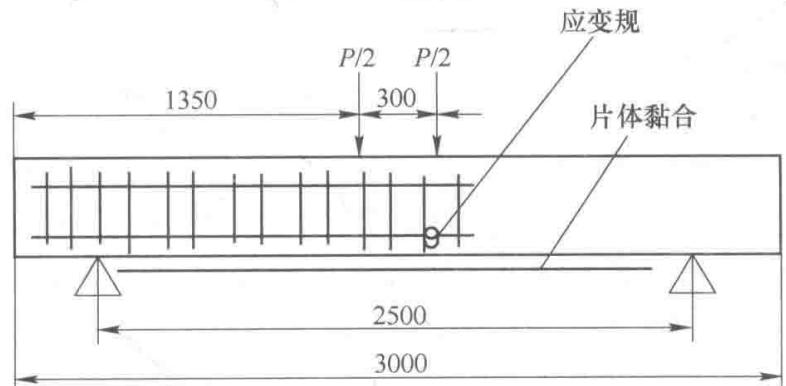

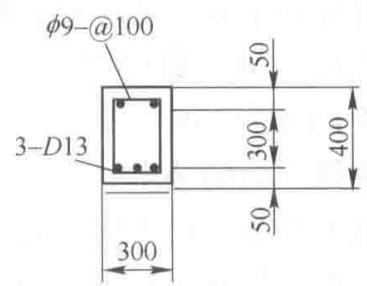

原文展示了经典的梁抗弯试验(图2)和疲劳测试(图3),证明了CFRP层数越多,抗弯能力和疲劳寿命越强。这些测试是评估增强效果的必要手段,但它们只能回答“增强了多少?”(What),却无法回答“为何会失效?”(Why)。

图2 梁抗弯试验体示意

图3 梁抗弯试验中的载荷-挠度关系

图3 梁抗弯试验中的载荷-挠度关系

当一个增强梁在24万次循环后断裂,另一个在100万次后依然完好,其宏观力学数据可能只相差20%,但其微观界面状态可能存在天壤之-别。对于追求高可靠性的产品开发者,仅仅知道“它坏了”是远远不够的,必须揪出导致失效的根本原因。

要探究失效的真相,我们必须深入断口。通过扫描电子显微镜(SEM),我们可以“阅读”材料断裂时留下的故事:

一个看似简单的断口形貌,揭示了材料内部最核心的秘密。对于研发工程师而言,这是判断其树脂配方、固化工艺或纤维表面处理是否成功的直接证据。

仅仅定性地观察断口形貌还不够。在高端应用中,我们需要精确地量化碳纤维界面结合强度,并将其与工艺参数关联,实现真正的定向优化。

这正是专业第三方检测机构的核心价值所在。我们不会止步于一份标准的力学测试报告。

我们会建议客户进行更深层次的微观力学评估,例如单纤维拔出(Pull-out)试验或纳米压痕(Nano-indentation)测试。这些技术可以直接测量单根纤维与基体之间的界面剪切强度(IFSS),给出一个明确的、可用于材料模型计算的数值。通过对比不同批次、不同供应商或不同工艺下的IFSS值,就能精准定位性能波动的根源。

有时,界面问题源于更细微的表面化学变化。例如,碳纤维表面处理(Sizing)剂的种类、均匀性甚至微量降解,都会极大影响其与树脂的浸润性和化学键合。

此时,X射线光电子能谱(XPS)等表面分析技术就派上了用场。它可以精确分析纤维表面几个纳米深度的元素组成和化学态,识别出那些导致界面失效的“隐形杀手”。我们曾通过此方法,帮助一个客户发现其供应商更换了Sizing剂配方中的一个微量助剂,而这正是导致其产品批次性能不稳定的罪魁祸首。

回到最初的问题:您数据表上“蒸发”的性能,很可能就损失在了纤维的弯折点、脆弱的纤维-树脂界面,或是那些肉眼不可见的工艺缺陷中。一份标准的性能数据表告诉你材料的“潜力”,而一份深刻的复合材料微观结构表征和CFRP失效分析报告,则告诉你如何将潜力完全兑现。

它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的碳纤维复合材料检测服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价