在特种冶金、船舶制造或重型装备的生产车间里,炭弧气刨是一项无可替代的基础工艺。工程师们每天都要面对清除焊缝缺陷、开设坡口、处理铸件冒口等任务。炭弧气刨碳棒,作为这项技术的“心脏”,其性能的稳定与否,直接决定了生产效率、加工质量和最终成本。

然而,一个普遍的困惑摆在许多现场工程师和采购经理面前:为什么两批来自不同供应商的碳棒,即便规格书上的参数(如直径、电阻率、灰分)几乎完全一致,在实际使用中的表现却有天壤之别?一批可能高效稳定,另一批却消耗飞快、电弧不稳、频繁断裂,甚至在工件表面留下难以处理的硬化层。

这背后隐藏的,是规格书无法完全揭示的、根植于材料微观世界的性能陷阱。

现场最直观的问题就是碳棒的消耗率。操作工常抱怨某些批次的碳棒“不耐烧”,在相同的电流和气压下,消耗速度远超预期。这不仅仅是成本问题,更意味着频繁停机更换碳棒,严重拖累生产节拍。

常规的解释通常归咎于电流过大。但如果工艺参数并未改变,根源很可能在于碳棒自身的电阻率不均匀。

一份产品规格书上标注的电阻率(例如,B5型焙烧镀铜棒,炭体电阻率≤20 μΩ·m)是一个宏观平均值。它无法告诉你这根长355mm的碳棒,其内部的导电网络是否均匀。在实际生产中,由于骨料(炭、石墨颗粒)与黏结剂(沥青)混合、挤压成型和焙烧过程中的工艺波动,碳棒内部的密度和石墨化程度可能存在局部差异。

这些微观结构不均匀的区域,会成为电阻“热点”。在大电流通过时,这些高电阻点会产生远高于其他区域的焦耳热,温度急剧升高,导致该点被优先氧化烧损。从宏观上看,就是碳棒消耗异常,甚至出现局部发红、变细,最终影响电弧的稳定指向。

诊断思路: 仅仅依赖万用表测量整根碳棒的电阻是远远不够的。我们需要通过四探针法分段测试其电阻率分布,并结合金相显微镜或SEM观察其内部的孔隙结构和颗粒分布。一份真正可靠的碳棒,其微观结构和导电性能在整个长度上都应高度一致。

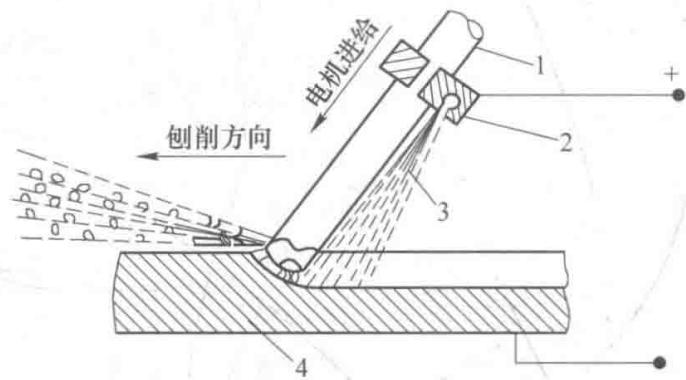

图1:炭弧气刨工作原理示意

对于最常用的镀铜碳棒,铜层的作用至关重要。它不仅大幅降低了碳棒与刨枪夹具之间的接触电阻,还起到了保护碳体、强化机械强度的作用。然而,镀铜层在工作中剥离、脱落,是另一个常见的失效模式。

这背后涉及两个关键的科学问题:

碳-铜界面结合力: 铜层与碳基体是通过电镀工艺结合的。如果碳棒表面在电镀前处理不当,存在油污或疏松的表层,就会导致镀层附着力不足。同时,碳体与铜的热膨胀系数差异巨大,在电弧高温和压缩空气冷却的反复热冲击下,脆弱的界面极易开裂、剥离。通过SEM观察界面形貌,并进行划格或拉拔测试,可以定量评估其结合强度。

电弧稳定性与灰分成分: 电弧的稳定燃烧依赖于等离子体中离子的持续电离。碳棒中的微量元素在4000℃高温下会气化并进入电弧,其电离势直接影响电弧的“燃烧”特性。例如,灰分中适量的碱金属(如K、Na)因其电离势低,有助于稳定电弧。但如果灰分成分复杂,或含有某些干扰性元素,则可能导致电弧飘移、断续。

规格书只告诉你总灰分含量(如B5D石墨化棒≤0.3%),却不告诉你这0.3%的灰分里到底是什么。这就是为什么说,只看灰分总量来评判碳棒质量,是一种认知上的惰性。 真正的质量控制,需要通过ICP-MS等高精度光谱分析,对灰分中的几十种微量、痕量元素进行精准定量,从而判断其对电弧稳定性的潜在影响。

这是最隐蔽但后果最严重的问题。在对高强度钢、合金钢等敏感材料进行焊缝返修时,如果气刨后沟槽表面出现硬度异常增高、甚至微裂纹,将为后续的焊接埋下巨大的安全隐患。

这种现象的元凶,是气刨过程中的增碳(Carburization)。

在电弧核心的极端高温下,碳棒不仅是电极,其自身也会有部分碳原子进入熔融的金属液中。如果被加工的是低碳钢,这种增碳效应会使其表层组织的含碳量升高,在压缩空气的快速冷却下,极易形成高硬度、高脆性的马氏体组织。

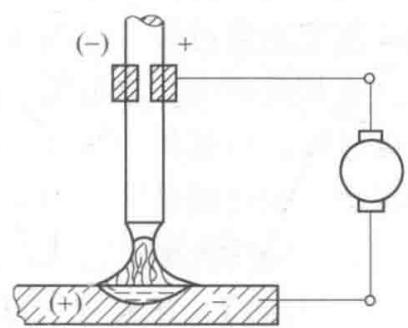

图2:直流电源极性接法示意

碳棒的增碳倾向,与其自身的石墨化程度密切相关。石墨化程度越高,碳原子排列越规整,化学活性越低,在高温下的增碳倾向就越弱。反之,焙烧不足、结构混乱的无定形碳,其活性更高,更容易污染熔池。

焙烧镀铜棒 (B5型): 主要成分是焙烧碳,石墨化程度较低,增碳倾向相对较高。

石墨化不镀铜棒 (B5D型): 经过高温石墨化处理,结构更接近石墨,增碳倾向较低,更适合对材质要求严苛的场合。

如何精确评估碳棒的石墨化程度?行业内依赖XRD分析晶格参数(如d002层间距)和拉曼光谱分析其有序/无序结构比(ID/IG比值)。只有将这些微观结构参数与实际的增碳效果进行关联分析,才能真正为特定应用场景选择最合适的碳棒。

从上述分析可以看出,一份看似详尽的规格书(见下表1及表2),实际上只是对碳棒性能的“浅层描述”。它无法回答关于均匀性、界面结合力、微量元素构成和增碳倾向等决定最终使用效果的核心问题。

表1:典型炭弧气刨碳棒规格与推荐电流

| 炭棒型号 | 规格 (mm) | 推荐电流 (A) | 表面处理 |

|---|---|---|---|

| B506 | φ6×355 | 200~300 | 镀铜 |

| B508 | φ8×355 | 300~400 | 镀铜 |

| B510 | φ10×355 | 350~450 | 镀铜 |

| B512 | φ12×355 | 400~500 | 镀铜 |

| B5515 | 5×15×355 | 350~450 | 镀铜 |

表2:炭弧气刨碳棒关键物理性能标准

| 性能 | B5 (焙烧镀铜) | B5D (石墨化不镀铜) |

|---|---|---|

| 电阻率/μΩ·m | ≤20 (炭体) | ≤13 |

| 灰分/% | ≤2.0 | ≤0.3 |

| 假密度/g·cm⁻³ | ≥1.50 | ≥1.50 |

| 镀铜厚度/mm | 0.08±0.03 | — |

要真正控制好炭弧气刨的质量与成本,必须从“耗材”管理的思维,转向材料性能管理的思维。你采购的不仅仅是一根碳棒,而是稳定、高效、无二次损伤的金属去除能力。

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的炭弧气刨碳棒性能评价服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

附录:工艺参数的优化逻辑

虽然材料是根基,但合理的工艺参数选择同样重要。以下是基于材料科学理解的工艺优化逻辑:

电流与碳棒直径的匹配: 电流密度是关键。小直径碳棒配大电流,会急剧加剧我们前面讨论的“热点效应”和增碳问题。应在满足效率的前提下,选用能承受该电流的、稍大一号的碳棒。

压缩空气的质量: 压缩空气不仅是“吹走”熔融金属的动力,也是一个“冷却剂”和“反应剂”。含水量过高的空气会与高温碳反应,加剧消耗,并可能在工件表面引入氢,增加产生氢致裂纹的风险。保持空气干燥至关重要。

弧长与伸出长度的权衡: 短弧长(1-3mm)能保证能量集中和电弧稳定。而碳棒伸出长度(推荐80-100mm)则是在操作视野和电阻热损耗之间的一个平衡。过长的伸出部分会因自身电阻而过度发热,这再次回到了我们对材料电阻率均匀性的要求上。

最终,卓越的加工质量,源于优质的材料与优化工艺的完美结合。而这一切的起点,是对你手中材料的真正了解。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价