在特高压输电、新能源汽车和先进半导体领域,工程师们时常面临一个棘手的困境:两批次的电工级碳化硅(SiC)粉料,供应商提供的规格书(Datasheet)上参数几乎完全一致——纯度>98%,粒度分布相近——然而,制备出的核心器件,如避雷器阀片或高温发热元件,一批性能稳定、寿命超预期,另一批却在测试中频繁失效,一致性差得令人头疼。

问题出在哪里?规格书上的宏观参数,仅仅是故事的开篇。真正决定器件性能“天花板”与“木桶短板”的,是隐藏在微米、纳米甚至原子尺度下的微观结构与杂质指纹。

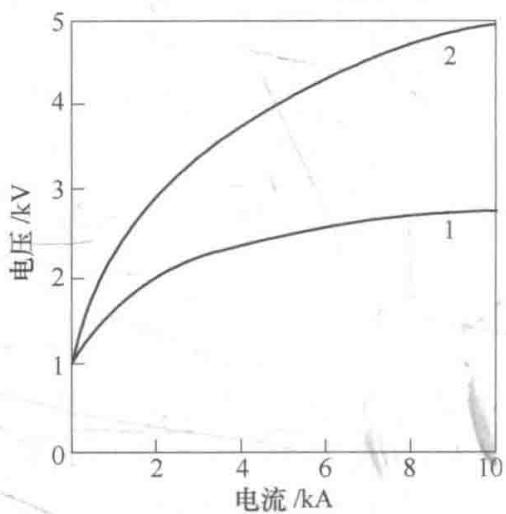

阀式避雷器的核心功能,是在正常电压下如磐石般绝缘,在雷击等过电压瞬间又能如洪水般泄流,保护昂贵的电力设备。这一“静如处子,动如脱兔”的特性,完全依赖于其核心元件——SiC阀片——优异的非线性伏安特性。

理想的阀片电阻,会随电压升高而急剧下降。我们用非线性系数α来衡量这一特性(V = C·I^α,α越小,非线性越好)。一个优秀的阀片,必须同时满足:

极低的非线性系数α:确保电压响应足够灵敏。

恰当的残压:在泄放大电流时,自身压降足够低,不至于成为新的危险源。

强大的通流能力与老化稳定性:能承受多次大电流冲击而不发生性能劣化。

图1 阀体典型的伏安特性曲线

然而,这些性能参数的稳定达成,恰恰是生产中的最大痛点。其根源,深植于SiC粉料的合成与处理工艺中。

避雷器用SiC属于黑碳化硅,其非线性源于半导体特性。为了获得理想的电性能,生产中会有意引入微量铝(Al)作为P型掺杂剂。问题来了:

掺杂方式的致命差异:当使用石油焦作为碳源时,通常额外添加矾土粉末引入Al。但机械混合极难实现原子级的均匀分布,导致部分SiC颗粒富铝,部分贫铝。这在微观上造成了无数个电性能不一的“小单元”,宏观表现就是阀片性能离散度大,且容易在局部形成电流热点,成为老化失效的起点。

原料指纹的遗传效应:改用特定无烟煤作为碳源,情况有所改善。因为无烟煤自身灰分中均匀分布的氧化铝,能更自然地在SiC结晶过程中实现掺杂。但这也引入了新的变量:不同产地无烟煤的灰分组成千差万别(如SiO₂、Al₂O₃、Fe₂O₃、CaO等),这些伴生杂质同样会进入SiC晶格或存在于晶界,对电性能产生复杂影响。

因此,仅仅知道“掺了铝”,是远远不够的。研发和品控人员必须回答:铝的浓度是多少?是以何种形态存在的?在颗粒间和颗粒内的分布是否均匀?除了铝,还有哪些ppb级的“不速之客”?

艾奇逊炉法合成的SiC料块,从炉芯到外层,温度、气氛天差地别,形成的SiC晶体质量也截然不同。通过外观分选是一种传统而有效的方法,但这背后是深刻的材料科学:

硅过量型(灰白色,无光泽):电位梯度高但通流能力差。在扫描电镜(SEM)下,我们能清晰看到其疏松、不连续的微观结构,这导致电流通路不畅,容易在冲击下发生机械和热破坏。

碳过量型(亮黑/银灰色,针状):通流能力好,但过量的游离碳若以石墨膜形式包裹在SiC晶体表面,会严重影响颗粒间的接触电阻和阀片的整体性能。

正常型(镜面光泽,粗大链状):这才是理想的原料。其晶体发育良好,内部缺陷少,晶界干净,为制备高性能阀片提供了最佳的微观基础。

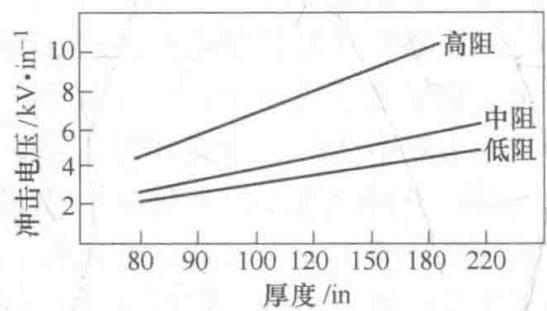

图2 不同粒度避雷器碳化硅的典型冲击电压值

常规的化学成分分析无法区分这些晶型差异。一份真正有价值的 电工碳化硅检测 报告,必须包含SEM形貌分析、XRD物相与晶型鉴定,甚至透射电镜(TEM)对晶界相的精细解析。

无论是国外的冲击电压梯度测试,还是国内标准中的冲击电流测试(见下表),都提供了宝贵的宏观性能数据。

表1 避雷器用碳化硅冲击电流法测定值要求

| 粒度范围 | 非线性系数 4.3~340A | 当电流为4.3A时电位梯度/V·cm⁻¹ | 当电流为430A时电位梯度/V·cm⁻¹ |

|---|---|---|---|

| -40号~+60号 | ≤0.25 | ≥400, ≤500 | ≥1100, ≤1400 |

| -70号~+90号 | ≤0.25 | ≥550, ≤900 | ≥1600, ≤2100 |

表2 避雷器碳化硅的化学成分要求 (质量分数, %)

| SiC | Si + SiO₂ | Fe₂O₃ | F.C | 其他杂质 |

|---|---|---|---|---|

| >98% | <1.2 | <1.0 | <0.5 | <2.5 |

然而,这些“点”上的测试,无法完全预测器件在长期、复杂工况下的行为。例如,原料中痕量的钠(Na,可能来自炉料中混入的食盐)等碱金属杂质,在高温和电场下会发生迁移,导致阀片电参数逐渐漂移,最终引发热失控。这种ppb级的致命污染,是常规化学分析的盲区。

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的电工碳化硅检测与失效分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

碳材料的电工应用远不止SiC。在其他领域,同样的“微观决定宏观”逻辑依然适用。

电热元件用绿碳化硅:虽然技术上与磨料级相近,但高端应用中,其长期工作的稳定性与发热均匀性,同样受到微量杂质(影响电阻率温度系数)和颗粒形貌(影响烧结体致密度和热导率)的制约。

避雷器用炭电极:用于电话线等场景的间隙放电。其核心优势在于耐电弧烧蚀,形状稳定。这不仅要求材料本身的高熔点,更对其微观孔隙结构和表面光洁度提出了苛刻要求。一个看不见的微凸点,就可能导致放电电压不稳定,使保护失效。

焊接与铜焊用炭/石墨触头:利用其高熔点和不与焊料浸润的特性。但其应用瓶颈在于机械强度不足和高温氧化。这背后关联到石墨的石墨化度、晶粒尺寸、孔隙率和纯度。高石墨化度的材料导电导热更好但更软,而低石墨化度的炭材料更硬但电阻更高,如何根据具体焊接工艺(电阻焊、铜焊)选择或定制材料,需要对这些微观参数有精确的把握。

结论:

从避雷器阀片到焊接触头,电工用碳材料的世界里,没有简单的“好”与“坏”。性能的优劣,是一场关于纯度、掺杂、晶型、形貌和微观缺陷的精密博弈。当您的产品遭遇性能瓶颈,或者希望在激烈的市场竞争中建立真正的技术壁垒时,请记住,答案往往就隐藏在规格书之外的微观世界里。而我们的使命,就是为您点亮探索这片未知领域的明灯。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价