在稀土金属冶炼的高温熔盐与腐蚀性气氛中,碳/石墨材料是不可或不可缺的“心脏”部件。从承载熔体的石墨坩埚,到传导电流的石墨阳极,再到抵御熔渣侵蚀的炭质炉衬,它们的性能稳定与否,直接决定了整个冶炼过程的效率、成本与最终产品(尤其是高性能稀土金属)的纯度。

然而,对于奋战在一线的工程师而言,一个挥之不去的梦魇是:为何两批次规格书参数(如密度、电阻率)几乎完全一致的石墨电极,一批能稳定运行一个周期,另一批却在短时间内迅速“消瘦”,甚至出现裂纹和掉块?为何最终的稀土产品中,总有ppb级的“不速之客”——那些致命的金属杂质,它们究竟从何而来?

答案,往往隐藏在石墨材料的微观世界里。常规的材料规格书,无法告诉你全部真相。

稀土冶炼,尤其是熔盐电解法,为石墨材料构建了一个极度严苛的服役环境。这里的挑战远非单一的高温,而是一个电化学、化学与物理侵蚀的“三体问题”。

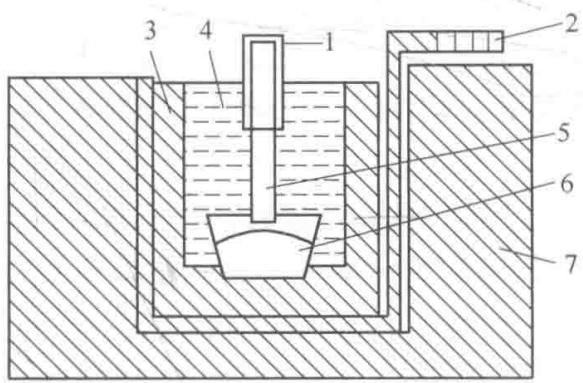

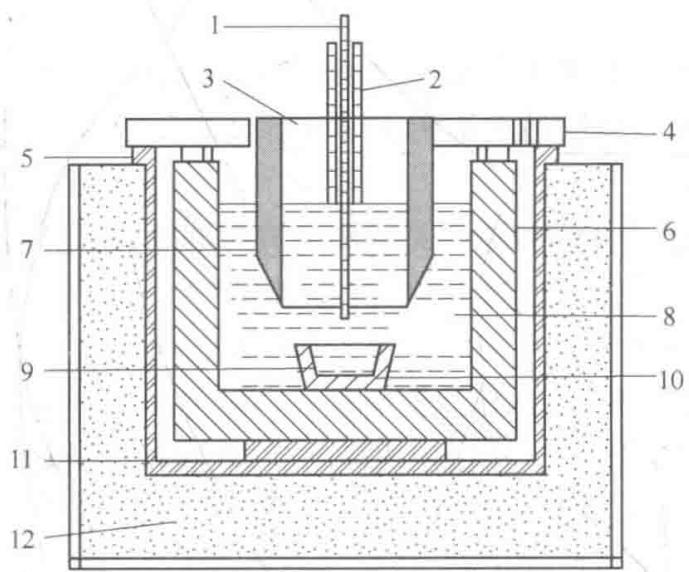

在稀土氧化物或氯化物的熔盐电解过程中(见图1及图2),石墨阳极不仅是导体,更是反应的参与者。其消耗机制远比想象中复杂:

电化学氧化: 这是主要的消耗途径。但在相同的电流密度下,为何不同石墨的消耗速率差异巨大?关键在于有效反应面积。这不仅取决于材料的宏观尺寸,更取决于其内部的孔隙结构。一个孔隙率高、且孔道相互连通的石墨,会允许熔盐深入内部,导致实际反应面积远超其几何表面积,从而加速消耗。

氟化/氯化腐蚀: 尤其是在含氟熔体中,氟气和氟化物对碳的侵蚀性极强。它们会沿着石墨晶粒的边缘和缺陷处优先攻击,造成所谓的“剥落式”损耗。这种损耗与石墨的石墨化度和晶体缺陷密度息息相关。

杂质催化氧化: 这恰恰是最隐蔽的“杀手”。石墨中ppm甚至ppb级的铁(Fe)、钒(V)、钙(Ca)等杂质,在高温下会成为局部氧化的催化剂,在阳极表面形成无数个微小的“腐蚀中心”,导致阳极出现麻点、凹坑,最终结构完整性被破坏。

图1:小型石墨坩埚电解槽示意图——石墨坩埚(3)与阳极(2)是核心部件

图2:大型氧化物电解槽示意图——石墨坩埚(6)与石墨阳极(7)的可靠性至关重要

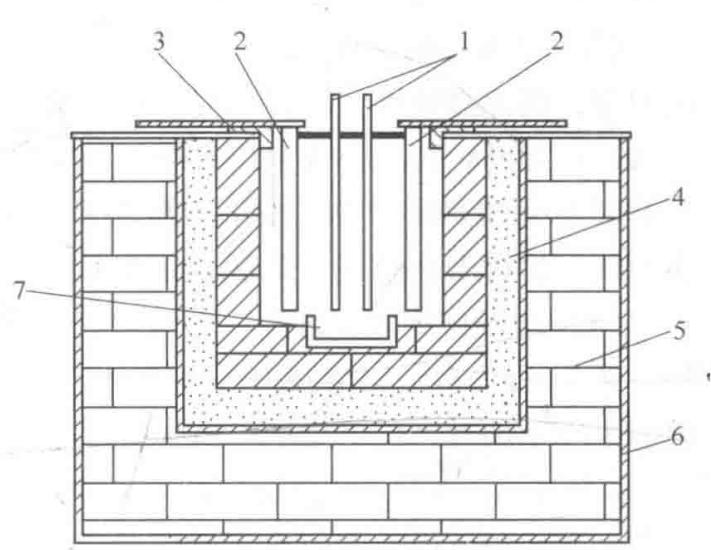

在硅热还原法或矿热炉工艺中,炭质炉衬和石墨坩埚(见图3)面临的核心问题是含氟或高活性稀土炉渣的化学侵蚀。当碱性或酸性耐火材料迅速失效时,炭材料成为唯一选择。但其失效模式同样隐蔽:

渗透与润湿: 熔渣是否容易渗透进炭质炉衬,取决于熔渣与碳材料的润湿性,以及炭材料的孔径分布。一旦熔渣渗透,就意味着腐蚀从表面转入内部,大大加速了炉衬的损毁。

碳化反应: 熔渣中的某些氧化物会与碳发生还原反应,生成碳化物。这不仅消耗了碳,更可能改变界面处的物理化学性质,导致应力集中和开裂。

仅仅依赖一份简单的材料说明书,根本无法预判这些复杂的失效行为。真正的质量控制,必须深入到材料的微观结构和痕量化学组分中去。

图3:大型电解槽中的炭质捣固层(4)和保温砖(5)同样面临严苛的化学与热环境

要解决上述痛点,必须建立一套超越常规检测的、基于失效机理的系统性表征方案。这正是精工博研作为顶级检测机构的核心价值所在。

痛点: 阳极消耗快、寿命不稳、污染产品。诊断策略:

孔隙结构分析 (压汞法/气体吸附法): 我们不仅要看总孔隙率,更要分析孔径分布和连通性。一个拥有较低开气孔率和细小孔径的石墨,即使密度不是最高,也可能因为有效反应面积小而表现出更优异的抗消耗性能。

石墨化度与微晶结构表征 (XRD & Raman): XRD测得的d002层间距和Lc微晶尺寸,结合Raman光谱的ID/IG比值,可以立体地评估石墨化的均匀性和结晶完美度。高石墨化度和低缺陷密度是抵抗化学侵蚀的根本。 批次间这些参数的微小漂移,就可能导致寿命的显著差异。

ppb级痕量元素分析 (GD-MS/ICP-MS): 标准的灰分测试对于高纯石墨毫无意义。我们必须采用辉光放电质谱(GD-MS)或高分辨电感耦合等离子体质谱(ICP-MS)等超痕量分析技术,精准锁定那些对电化学反应有催化作用的“坏分子”,如Fe, V, Ni, Cu等。这对于生产高价值重稀土(其价值见表1)的企业来说,是避免产品降级的关键一环。

表1:中国部分稀土矿的典型配分(%)——重稀土元素的高价值使得避免污染至关重要

| 稀土组分 | 典型轻稀土矿 | 典型重稀土矿 (离子吸附型) | ||

|---|---|---|---|---|

| 混合矿(包头) | 氟碳铈矿(四川) | B型 | C型 | |

| La₂O₃ | 25.00 | 29.81 | 27.56 | 2.18 |

| CeO₂ | 50.07 | 51.11 | 3.23 | <1.09 |

| Nd₂O₃ | 16.60 | 12.78 | 17.55 | 3.47 |

| Dy₂O₃ | <0.1 | 0.06 | 3.71 | 7.48 |

| Tb₄O₇ | <0.1 | 0.05 | 0.68 | 1.13 |

| Y₂O₃ | 0.43 | 0.23 | 24.26 | 64.97 |

*注:数据简化自原文,旨在突出轻重稀土矿物配分的巨大差异。*

痛点: 炉衬腐蚀快,熔渣渗透严重,导致停炉维修。诊断策略:

服役后微观分析 (SEM-EDS): 对失效的炉衬或坩埚进行取样,通过扫描电镜-能谱仪(SEM-EDS)进行截面分析。我们可以清晰地看到熔渣的渗透深度、反应界面层的物相构成、以及裂纹的萌生与扩展路径。这为材料改进和工艺优化提供了最直接的证据。

炭质还原剂的反应活性评估 (TGA): 对于作为还原剂的焦炭、木炭,其反应活性和比电阻至关重要。通过热重分析(TGA)可以评价其在特定气氛下的起始反应温度和反应速率,帮助工程师优化配料,实现更稳定的炉况和更高的能源效率。

一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的稀土冶炼石墨检测分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

冶炼工艺的成功始于对原料的深刻理解。无论是稀土精矿,还是作为还原剂的硅石和炭材,其化学成分、粒度分布和物理性能都直接影响炉况的顺行。

稀土原料: 不同产地、不同选矿方法(如重选与浮选)得到的精矿,其粒度分布(如表2所示)和杂质含量(如BaO、P₂O₅)千差万别。这些差异会影响造块的性能、熔炼时的反应速率,必须进行精确的化学成分和粒度分析,才能进行科学的配料计算。

炭质还原剂: 冶金焦、石油焦、木炭,它们的反应活性、固定碳含量、灰分及挥发分各不相同。混合使用时,如何科学配比以达到最佳的技术经济指标,依赖于对每种原料的精准物性分析。

表2:某重选氟碳铈精矿粒度分布实例

| 筛网/目 | 粒径/mm | 分布/% |

|---|---|---|

| +20 | >0.8 | 0.35 |

| -20~+40 | <0.8~0.4 | 6.04 |

| -40~+70 | <0.4~0.2 | 49.38 |

| -70~+140 | <0.2~0.01 | 17.13 |

| -140 | <0.01 | 27.66 |

*注:数据源自原文并整合,展示了原料粒度分析的重要性。*

最终,稀土冶炼的进步,不仅依赖于宏观工艺的优化,更植根于对关键材料——尤其是碳/石墨材料——在微观尺度上行为的深刻理解和精准控制。这正是我们能够为您创造的核心价值。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价