“我们采购的这批阴极炭块,规格书上的每一项数据都堪称完美——密度、强度、电阻率,完全符合甚至优于标准。但为什么投入使用后,电解槽的电压波动异常,槽寿命远未达到预期,甚至出现了早期开裂和膨胀?”

作为一名在碳材料领域摸爬滚打了多年的科学家,在精工博研,我几乎每周都会接到来自特种冶金领域工程师们类似的焦急问询。这背后揭示了一个行业内普遍却致命的认知误区:过分迷信产品规格书(TDS),而忽视了决定铝电解槽“心脏”——阴极炭块真实服役行为的,是那些隐藏在常规参数之下的微观结构与复杂交互作用。

一份漂亮的规格书,可能只是通往灾难性停槽事故的一张“通行证”。今天,我们就来解构铝电解槽阴极炭块,探寻那些规格书上永远不会告诉你的失效密码。

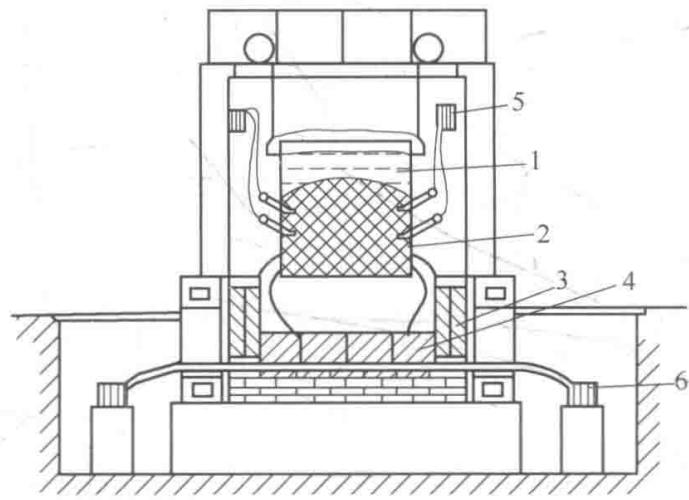

铝电解槽的工作环境堪称地狱级别:近千度的高温、强腐蚀性的冰晶石-氟化盐熔体、液态铝的冲刷以及强电磁场。阴极炭块,作为槽底内衬和导电阴极,其任何一点的“短板”都会被这个极端环境无限放大。其失效,往往是三大微观因素协同作用的结果。

规格书上通常只提供一个笼统的“气孔率”或“体积密度”数据。但这远远不够。决定阴极寿命的,不是孔隙率的绝对值,而是电解质渗透的“高速公路”有多宽、多曲折。

渗透的元凶: 真正致命的是开口孔隙,它们构成了钠蒸气和电解质熔体侵入炭块内部的通道。

失效的加速器: 大尺寸的孔隙(> 1μm)是电解质渗透的“主干道”。一旦熔体侵入并凝固,产生的巨大物理应力会撑裂炭块;同时,钠蒸气在孔隙内与碳反应,生成嵌入化合物,导致不可逆的电解膨胀,最终引起槽底鼓包、开裂。

【深度检测视角】:仅仅一个气孔率数字是苍白的。我们必须借助**压汞法(MIP)**等先进手段,获取孔径分布、孔隙曲折度、渗透率等关键信息。一份完整的孔结构分析报告,能清晰地告诉你这块炭砖的“马奇诺防线”究竟是固若金汤,还是形同虚设。

图1 铝电解槽结构及炭素材料应用示意图

原文中提到一个极具迷惑性的观点:“抗钠蒸汽浸蚀最稳定的是石墨……炭石墨材料按生成碳化铝(Al₄C₃)的能力,可按如下顺序排列:石墨、石油焦、沥青焦、无烟煤、冶金焦。” 这让很多工程师陷入两难:石墨到底好不好?

这里的关键在于,要区分两种主要的化学侵蚀机制:

钠侵蚀: 钠蒸气渗透到炭块中,嵌入到碳的层状结构之间,形成C-Na层间化合物,导致材料膨胀、剥落和强度下降。石墨的规整晶体结构使其对钠的嵌入反应在热力学上更稳定,但一旦发生,体积效应也更显著。而无烟煤、冶金焦等无定形碳,虽然反应活性高,但其“乱层”结构对膨胀有一定的缓冲作用。

碳化铝(Al₄C₃)生成: 这是熔融铝与碳直接反应的结果。石墨由于其较高的结晶度,反应活性相对较低。而原料中的催化杂质(如铁、钒)和无定形碳结构,会大大加速碳化铝的生成,导致炭块表面被“啃食”,形成凹坑。

【深度检测视角】:原材料的选择是“天条”。无烟煤和冶金焦是传统选择,但其灰分和杂质波动是巨大隐患。石油焦因其较高的钠反应活性而被警惕。如今,半石墨质和石墨化阴极成为趋势,它们试图在导电性、抗钠侵蚀和抗铝液侵蚀之间找到最佳平衡点。评估材料的抗侵蚀性,不能只看原料名称,必须通过模拟工况下的抗钠侵蚀测试(Cup Test)和电解膨胀率等实测指标来定量评价。这才是判断炭块能否长寿的“试金石”。

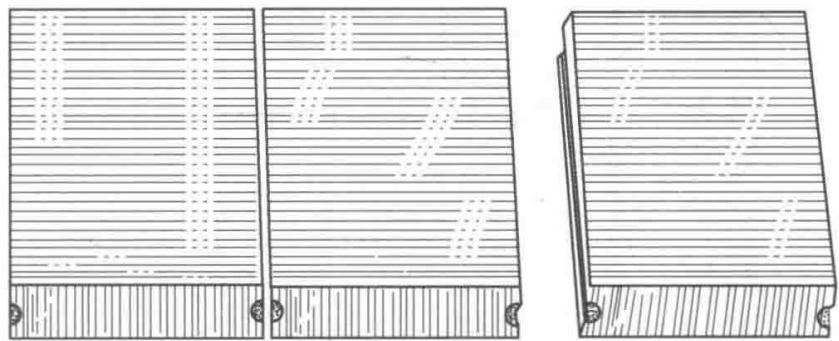

大型阴极炭块(长度可达数米)在成型(模压或挤压)和焙烧过程中,不可避免地会产生性能的各向异性与不均匀性。

各向异性: 挤压成型的炭块,其颗粒会沿挤压方向择优取向。这导致其在平行和垂直于挤压方向上的导电率、导热率和热膨胀系数(CTE)存在显著差异。如果设计和砌筑时忽略了这一点,会导致电场和温度场分布不均,产生巨大的内部应力。

宏观缺陷: 规格书上会列出裂纹、缺角、弯曲度等允许缺陷(见表1),但这些只是“皮外伤”。真正的隐患在于内部的微裂纹、夹杂物和密度不均,它们是应力集中的起点和裂纹扩展的源头。

图2 带有锁接槽的侧炭块,其结构设计旨在增强砌体整体性

【深度检测视角】:对大型炭块的评估必须是多点、多向的系统性检测。除了常规的物理性能测试,还应包括:

不同部位取样分析: 对比炭块中心与边缘、头部与尾部的密度、电阻率和孔结构,评估其均匀性。

各向异性表征: 分别测量平行与垂直挤压方向的CTE和电阻率。

无损探伤(NDT): 使用超声波等技术探查内部缺陷。

一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的铝电解槽阴极炭块检测服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

标准是底线,而非天花板。对比国内外不同时期、不同厂商的标准,我们可以清晰地看到阴极炭块技术的发展趋势:从单纯的“耐材”向高性能“功能材料”演进。

国内早期标准(如表2、表3所示):关注基础的物理机械性能,如抗压强度、气孔率、灰分和外观尺寸。这些是保证砌筑和基本使用的基础。

表1 炭块表面允许缺陷(示例)

| 项目 | 指标 (截面400mm×400mm) | 指标 (截面400mm×115mm) |

|---|---|---|

| 裂纹(宽度0.2~0.5mm)长度 | ≤100mm(不多于两处) | ≤80mm(不多于两处) |

| 缺角深度 | ≤40mm | ≤30mm |

| 弯曲度 | ≤1m不大于5mm | 一个大面不大于2mm |

注:数据简化自YB125—78标准

表2 工业生产阴极炭块典型性能

| 指标 | 范围 |

|---|---|

| 真密度 / g·cm⁻³ | 1.89 ~ 1.94 |

| 体积密度 / g·cm⁻³ | 1.51 ~ 1.56 |

| 抗压极限强度 / MPa | 27 ~ 35 |

| 气孔率 / % | 18 ~ 22 |

| 灰分 / % | 4.1 ~ 5.8 |

| 比电阻 / μΩ·m | ≤60 |

注:数据综合自原文表格

国外先进标准(如表3所示):除了基础指标,更引入了大量与服役性能直接相关的参数,并对材料类型进行了细分(无定形、半石墨质、石墨化)。

表3 国外先进阴极炭块质量标准对比

| 项目 | 传统无定形炭块 | 半石墨质炭块 | 石墨化炭块 | 专家解读(关注点) |

|---|---|---|---|---|

| 体积密度 / g·cm⁻³ | 1.50 ~ 1.55 | 1.60 ~ 1.70 | 1.60 ~ 1.80 | 致密化,降低渗透路径 |

| 电阻率 / μΩ·m | 30 ~ 35 | 15 ~ 30 | 8 ~ 14 | 显著降低,节能关键 |

| 热导率 / W·(m·K)⁻¹ | 8 ~ 15 | 30 ~ 45 | 80 ~ 120 | 数量级提升,改善热场 |

| 电解膨胀率 / %·mm⁻¹ | 0.6 ~ 1.5 | 0.3 ~ 0.5 | 0.05 ~ 0.15 | 核心性能指标,直接关联寿命 |

| 灰分 / % | 3 ~ 10 | 0.5 ~ 1.0 | < 0.5 | 纯度提升,减少催化腐蚀 |

注:数据综合自原文挪威、意大利等标准

趋势解读:

高导电、高导热: 石墨化材料的应用,通过降低电阻率来减少阴极压降,实现节能;同时,高热导率有助于槽内热场均衡,减轻热应力。

高致密、低渗透: 提高体积密度,优化孔结构,是抵抗钠侵蚀的第一道物理屏障。

高纯度: 严格控制灰分,特别是铁、钒等有害杂质含量,从源头抑制催化腐蚀。

抗膨胀: “电解膨胀率”已成为评判高端阴极炭块性能的核心指标,直接反映其在真实工况下的结构稳定性。

回到开篇的问题。那家铝厂的困境,根源在于其质量控制体系与材料的复杂性不匹配。他们需要的是一次检测思维的“升维”——从“符合性验证”转向“预测性分析”。

这意味着,您不能再仅仅满足于供应商提供的、基于过时标准的规格书。您需要建立一套能够穿透宏观数据、直达微观本质的、与国际先进水平对标的材料评价体系。这套体系的核心,是对孔结构、热-机-电性能的各向异性、高温化学稳定性以及微量元素分布的深刻洞察。

我们提供的,正是这样一张穿越性能迷雾的“作战地图”。通过系统的阴极炭块失效分析和全面的铝电解槽炭块性能检测,我们可以帮助您:

精准诊断在用炭块的失效根源。

科学评估和筛选更可靠的供应商。

建立与材料真实性能挂钩的、属于您自己的采购规范。

优化电解槽操作工艺,延长槽体寿命,最终实现降本增效。

在碳材料这个“黑盒子”里,每一个细微的结构差异,都可能在严酷的工业应用中演变成巨大的性能鸿沟。看清它,理解它,驾驭它,是每一位材料工程师的使命,也是我们作为专业检测机构的价值所在。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价