电解铝行业的朋友们常常带着一个棘手的问题找到我们:“我们换了新一批次的石墨化阴极,供应商的规格书参数完美无缺,为什么电解槽的寿命反而缩短了,电耗也降不下来?”

这个问题直指一个行业内公开的秘密:对于铝电解槽这种严苛工况下的“心脏”部件,一份漂亮的宏观性能规格书(如电阻率、体积密度、抗压强度)远不能保证其在950°C高温、强电流、熔盐侵蚀下的长期稳定运行。真正的魔鬼,隐藏在微观结构与成分的细节之中。

今天,我们将跳出传统参数的束缚,从失效分析的视角,剖析决定阴极炭块——尤其是石M化阴极——真实性能与寿命的深层因素。

在深入技术细节之前,我们必须先厘清行业中那些令人困惑的术语。学术界与工业界对阴极炭块的分类常常存在偏差,见下表1。

表1 铝电解用阴极炭材料的分类(学术界 vs. 工业界)

| 种类 | 学术界(大学、研究所)定义 | 工业界(铝厂、炭素厂)通行叫法 |

|---|---|---|

| 无定形炭 | 骨料:无烟煤 + 0~50%人造石墨,焙烧温度:~1200°C | 骨料:电煅无烟煤 + 0~15%人造石墨,焙烧温度:~1200°C |

| 半石墨质 | 骨料:100%人造石墨,焙烧温度:~1200°C | 骨料:电煅无烟煤 + 20~50%人造石墨,焙烧温度:~1200°C |

| 石墨质 | — | 骨料:100%人造石墨,焙烧温度:~1200°C |

| 半石墨化 | 骨料:石油焦/沥青焦,石墨化温度:2200~2700°C | — |

| 石墨化 | 骨料:石油焦/沥青焦,石墨化温度:~3000°C | 骨料:石油焦/沥青焦,石墨化温度:2200~2700°C |

这种分类的混乱,直接导致了采购和应用上的巨大风险。例如,工业上定义的“石墨化”炭块,其热处理温度可能远低于学术界定义的3000°C,这意味着其晶体结构完美度、杂质脱除程度和抗钠侵蚀能力存在本质差异。仅仅依赖一个商品名,而缺乏对其微观结构——尤其是石墨化度的精准表征,无异于“盲人摸象”。

电解槽过早破损、槽底变形隆起,是铝厂最头痛的生产事故之一。其背后的罪魁祸首,正是臭名昭著的“钠渗透”或“Rapoport效应”。

在电解过程中,熔盐中的钠离子(Na⁺)在阴极表面还原成金属钠。这些高活性的钠原子会像“蚁群”一样,沿着炭块的孔隙网络向内部渗透,并“钻”入石墨晶体的层状结构之间,形成层间化合物(CxNa)。这个过程如同在书页间强行塞入异物,导致炭块发生不可逆的膨胀、开裂,最终结构崩溃。

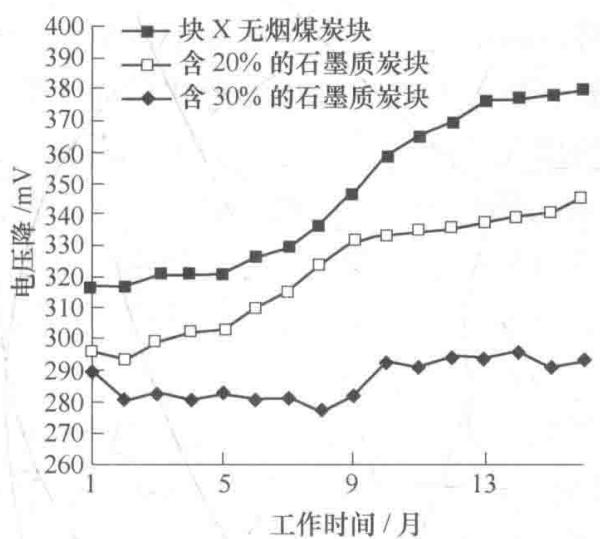

图1 半石墨质阴极炭块电压降与工作时间的关系

图1 半石墨质阴极炭块电压降与工作时间的关系

从图1可以看出,随着运行时间增加,不同材料的电压降稳定性出现显著差异。这背后往往就与钠渗透导致的材料劣化程度息息相关。

那么,规格书上的哪些参数能预警这种风险?答案是:几乎没有。

“钠膨胀率”虽然是一个关键指标,但它是一个综合性的结果。决定其高低的,是更底层的微观结构特性:

石墨化度的“质”与“量”:高石墨化度意味着更规整、缺陷更少的晶体结构,这使得钠原子更难嵌入。但仅仅通过XRD测量一个平均的d002晶面间距是不够的。我们必须关注石墨化度的均匀性。如果材料中存在大量石墨化程度低的“软肋”,钠侵蚀就会从这些薄弱点率先突破。

孔隙结构的“迷宫效应”:孔隙是钠渗透的“高速公路”。但仅仅看“总孔隙率”或“开口孔隙率”意义有限。真正重要的是孔径分布和孔道曲折度。一个拥有大量微小、封闭或高度曲折孔道的炭块,能有效阻碍钠的深入,即便其总孔隙率可能不低。

ppb级的“催化剂”:研究表明,纯净的石墨对钠的吸收能力有限。然而,原材料(如石油焦、沥青)中残留的某些微量金属杂质(如V、Ti等),即使含量在ppb(十亿分之一)级别,也会在高温下充当钠嵌入反应的“催化剂”,极大加速炭块的劣化进程。这些痕迹,是常规的灰分测试根本无法捕捉的。

所以,当两批次阴极炭块拥有几乎相同的密度、强度和室温电阻率时,其抗钠侵蚀能力却可能天差地别。真正的差异,就刻在这些微米、纳米甚至原子级的“指纹”里。

要真正预测和控制阴极炭块的服役行为,必须超越常规的物理性能测试,采用多技术联用的微观结构表征方案,像法医一样探查材料的底层逻辑。

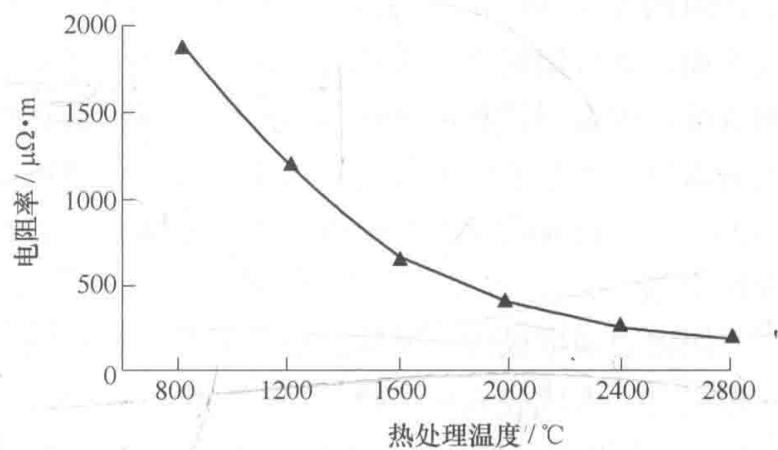

电阻率-温度曲线:室温电阻率只是一个起点。材料在接近950°C工作温度下的真实电阻率,以及其随温度变化的趋势,才直接关系到电解槽的能耗和热平衡。如图2所示,不同原材料热处理温度直接决定了最终产品的电阻率。

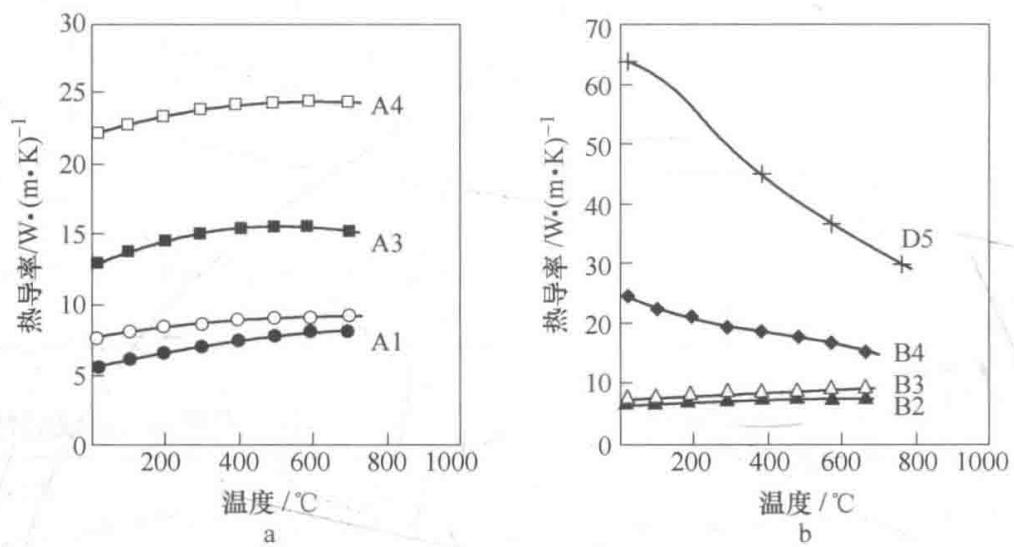

热导率的“衰减”评估:高热导率有利于热量快速导出,减小热应力。但更关键的是,在熔盐浸润后,其热导率会下降多少?通过模拟浸润实验,我们可以评估材料在真实工况下的热性能保持率,这对于预测长期热稳定性至关重要。

图2 阴极炭块的电阻率与无烟煤热处理温度的关系

图2 阴极炭块的电阻率与无烟煤热处理温度的关系

图3 各种阴极炭块的热导率随温度的变化

图3 各种阴极炭块的热导率随温度的变化

单一的微观表征技术往往是片面的。在精工博研,我们坚持“三位一体”的诊断原则:

X射线衍射 (XRD):提供晶体学信息。通过分析d002晶面间距和结晶学参数,可以定量评价材料的平均石墨化程度。这是宏观的、统计性的判断。

拉曼光谱 (Raman):提供分子振动信息。通过计算D峰与G峰的强度比(ID/IG),可以精细表征石墨晶格的缺陷密度和边缘无序程度。这是对晶体“完美度”的微观审视。

压汞法与气体吸附 (MIP & BET):提供物理结构信息。精确描绘从纳米到微米级别的完整孔径分布和比表面积,揭示钠渗透的物理通道。

将这三者的数据关联起来,我们才能构建出一幅完整的材料画像:一个材料可能XRD显示石墨化度很高,但Raman揭示其内部存在大量微晶缺陷;另一个材料可能孔隙率很低,但孔径分布却集中在最易于钠渗透的尺寸范围。

一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的铝电解阴极炭块检测服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

从无定形炭、半石墨质炭到石墨化炭块,铝电解阴极材料的升级之路,本质上是一场与“钠”的战争。在这场追求长寿命、低能耗的竞赛中,仅仅满足于规格书上的“合格”是远远不够的。

理解并量化那些隐藏在微观世界中的决定性因素,通过精密的失效分析和系统的材料表征,建立起从“微观结构”到“宏观性能”再到“服役行为”的可靠关联,才是从众多“合格品”中筛选出真正的“优等品”,并最终实现电解槽稳定、高效运行的根本保障。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价