作为一名在第三方检测实验室深耕多年的碳材料科学家,我见过太多因石墨电极问题而陷入困境的特钢企业。最常听到的抱怨是:“我们明明采购的是超高功率(UHP)电极,各项指标都符合国标,为什么吨钢电耗还是比同行高出一大截?” 或是更致命的:“又断了!这个月的第三次电极断裂事故,生产计划全被打乱,再这么下去,成本根本控制不住!”

这些问题,根源往往不在于那张看似完美的规格书,而在于其背后无法呈现的微观结构与性能均匀性的“魔鬼细节”。今天,我们将跳出传统教科书的框架,从失效分析和深度表征的视角,直击电炉炼钢中石墨电极消耗与断裂的真正痛点。

电炉炼钢(EAF)相比传统高炉-转炉法,具有投资低、周期短、生产灵活等显著优势,尤其在废钢资源循环利用和特种钢生产方面,已成为主流。其核心,就是利用石墨电极导入巨大能量,通过电弧熔化、精炼钢水。然而,电极本身也是一种高价值耗材,其消耗控制直接关系到钢厂的生命线。

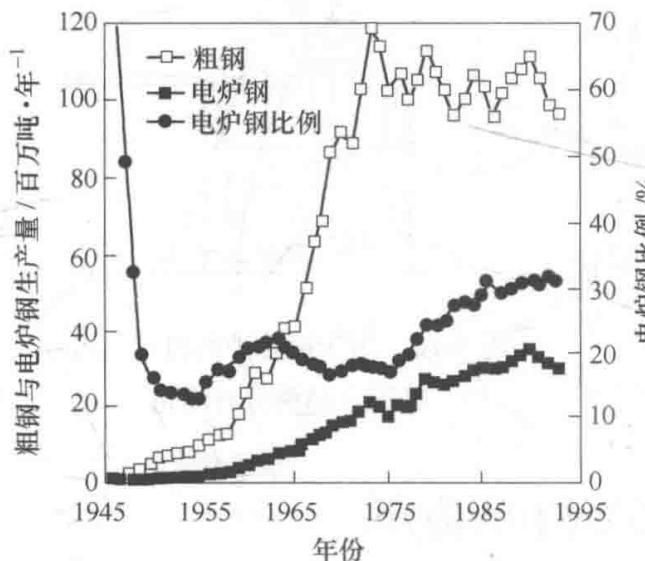

图1 日本粗钢/电炉钢生产变化

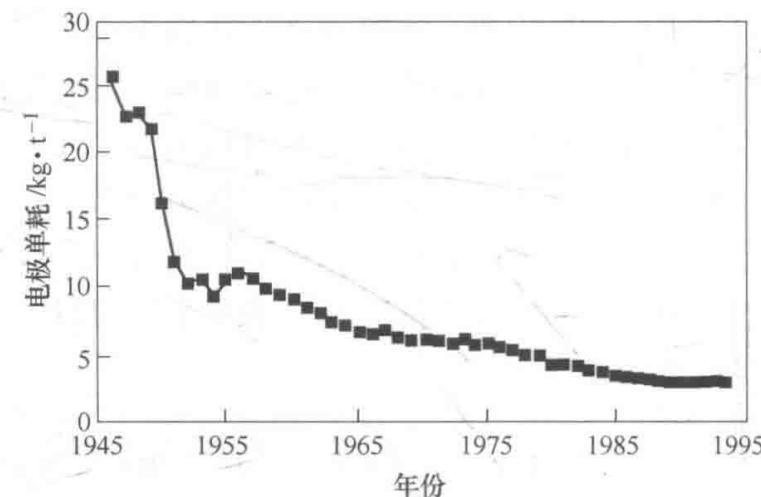

图2 日本电极消耗的变化

行业数据显示,先进的钢厂电极单耗可降至2.8 kg/t以下,而国内不少企业仍在4.5-5.5 kg/t的水平徘徊。这巨大的差距,仅仅是操作技术的差异吗?不完全是。电极消耗的三大元凶——端部消耗、侧部消耗和折损消耗,每一项都与材料的微观特性息息相关。

端部消耗,源于电弧区超过3000℃的极端高温,导致石墨升华和熔渣侵蚀。尤其在电流密度极高的大型直流电炉中,这种消耗占主导地位。规格书上漂亮的“低电阻率”和“低热膨胀系数(CTE)”是基础,但并非全部。

真正的“坑”在于:

侧部氧化占总消耗的近一半,且在停电期间依然发生。钢厂通常通过喷淋水冷来缓解,但材料本身的抗氧化性才是内因。

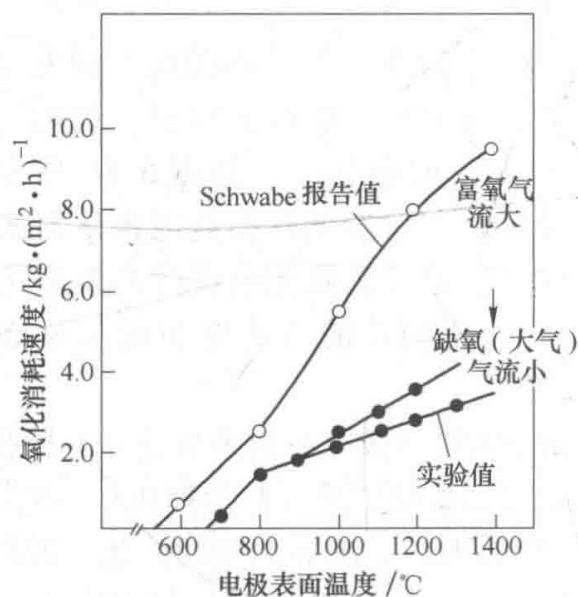

图3 石墨电极的氧化消耗速度与温度的关系

工程师的困惑: “为什么两批次体积密度(1.70 g/cm³)一样的电极,其中一批的侧壁消耗明显更高?”

科学家的答案: 体积密度只是一个宏观平均值。氧气侵蚀的路径是材料的开放孔隙网络。决定抗氧化性的,是孔径分布和孔隙连通性。一个由大量微小、封闭孔隙构成的电极,其抗氧化性远优于一个含有少量粗大、连通孔隙的电极,即便它们的宏观密度完全相同。常规的压汞法或气体吸附法只能给出孔径的统计数据,而高分辨率的工业CT(X-CT)扫描,则能无损地三维重构电极内部的孔隙网络结构,直观地告诉你,哪一种电极更容易被氧化“掏空”。

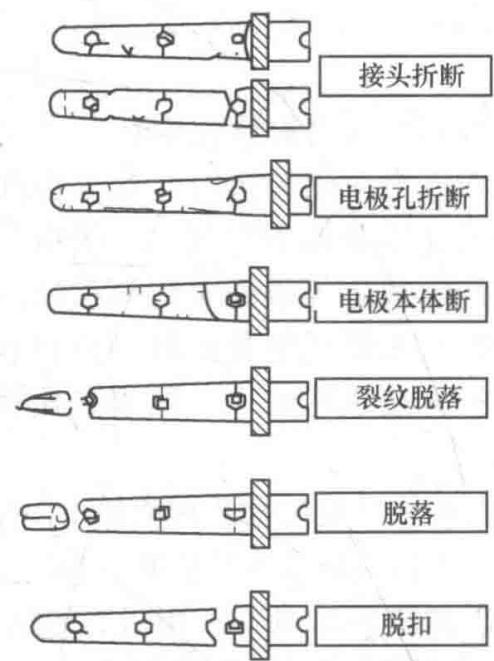

相比于渐进的消耗,电极断裂是灾难性的事故。它不仅意味着整根或半根电极的报废,更会导致生产停滞、钢水降温,甚至可能损坏炉体设备。断裂,尤其是接头部位的断裂,是所有钢厂最头疼的问题。

图4 电极事故种类

电极通过锥形螺纹的接头(Nipple)连接。这个区域要承受巨大的机械夹持力、电极柱自身的重力、电磁力引起的振动以及剧烈的热应力。它必须比电极本体拥有更高的强度和更致密的结构。

表1 大直径电极的代表特性

| 项目 | 本体 | 接头 |

|---|---|---|

| 体积密度/g·cm⁻³ | 1.68~1.77 | 1.80~1.85 |

| 电阻/μΩ·m | 4.0~6.0 | 2.5~3.9 |

| 抗折强度/MPa | 9.8~14.7 | 24.5~34.3 |

| 弹性模量/GPa | 0.88~1.37 | 1.76~2.35 |

| 线膨胀系数(100~200℃)/×10⁻⁶·K⁻¹ | 0.3~1.0 | 0.3~1.0 |

失效的根源,往往隐藏在“匹配”二字中:

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的电极消耗与断裂困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的石墨电极失效分析与性能表征服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

图5 电极消耗与吨功率负荷的关系

随着电炉向大型化、直流化发展,对Φ700mm以上大直径电极的需求日益增加。直流炉虽然整体电耗更低,但其单根电极承载的电流更大,无集肤效应使得电流贯穿整个电极截面,对材料的均质性提出了前所未有的苛刻要求。

这意味着,未来的电极质量控制,必须从宏观性能指标的符合性检验,转向全尺寸、全方位的微观结构均匀性与稳定性评估。仅仅依赖取样测试已不足以规避风险,无损探伤、在线监测以及基于多尺度模拟的寿命预测,将成为高端钢厂保障产线稳定运行的必备工具。

电极的每一次异常消耗和断裂,都是其内部微观世界对宏观工况的“悲鸣”。读懂这种“悲鸣”,才能真正驾驭这些在烈火中为我们创造价值的“黑色巨人”。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价