一炉价值不菲的特种合金,或是一天产能所系的电弧炉,其稳定运行的命脉,竟常常悬于几根看似平平无奇的石墨电极。当您面对电极消耗异常、频繁断裂、甚至导致整炉料报废的困境时,供应商提供的、参数漂亮的规格书(Datasheet)往往显得苍白无力。问题出在哪里?

作为在碳材料领域深耕多年的首席科学家,我深知,石墨电极的性能,远非电阻率、强度、灰分这几个孤立数字所能定义。其在数千度高温、强电流冲击和剧烈化学侵蚀下的真实行为,是一个由微观结构、热-力耦合效应和电化学反应共同决定的复杂系统。本文将带您穿透参数表的迷雾,直击电炉石墨电极在实际应用中的核心痛点,并揭示如何通过深度检测分析,从根源上诊断并规避这些“性能陷阱”。

电极消耗是电炉炼钢和冶金生产中最大的成本项之一。常规认知将其归因于电极末端的升华和侧壁的氧化。然而,当您的电极单耗远超行业平均水平(如表1所示)时,根源可能隐藏在更深层次。

表1:不同冶炼产品的典型电极消耗量 (磅/1000磅产品)

| 用途 | 炭素电极 (平均) | 石墨电极 (平均) |

|---|---|---|

| 铸钢 | 7.25 | 3.62 |

| 钢锭 | 11.0 | 7.5 |

| 50%硅铁 | 27.5 | — |

| 75%硅铁 | 43.5 | — |

| 碳化钙 | 57.5 | — |

| 磷 | 30 | — |

数据源自行业统计,仅供参考。

痛点剖析:为何两批次规格一致的电极,消耗率相差30%?

诊断之道: 要解开消耗之谜,必须进行微观结构的“刑侦”。通过**扫描电镜(SEM)观察电极消耗前后的表面形貌,可以清晰判断是均匀升华还是剥落氧化。结合X射线衍射(XRD)分析其石墨化度和微晶尺寸(Lc),可以评估其热稳定性。而高精度灰分成分分析(如ICP-MS)**则能揪出那些催化氧化的“内鬼”。

电极断裂,尤其是接头处的断裂,是电炉生产中最具破坏性的事故。传统的机械强度(如抗折强度)测试,无法模拟电炉内部“冰火两重天”的极端工况。

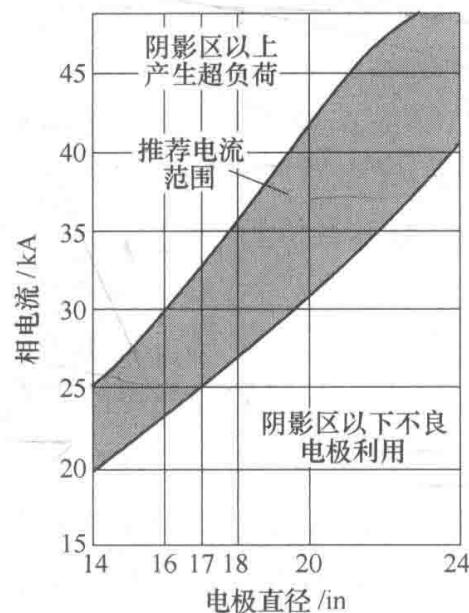

图1:大直径石墨电极的电流承载能力范围,高电流密度对材料的均质性提出严苛要求

图1:大直径石墨电极的电流承载能力范围,高电流密度对材料的均质性提出严苛要求

痛点剖析:为何高强度电极依然会在熔炼中断裂?

真正的元凶是**热震稳定性(Thermal Shock Resistance)**差。热震稳定性是一个综合指标,它与材料的热导率、强度、弹性模量和热膨胀系数(CTE)息 切相关。

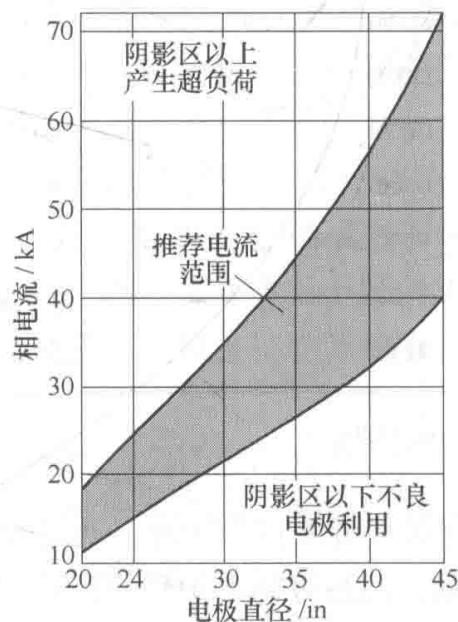

图2:冶炼铁合金和碳化钙用炭电极的电流负荷容量

图2:冶炼铁合金和碳化钙用炭电极的电流负荷容量

诊断之道: 一份全面的超高功率石墨电极失效分析报告,必须包含:

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的石墨电极检测服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

电极的性能必须与电炉的设计和操作参数相匹配。脱离了应用场景谈论电极的好坏,是毫无意义的。

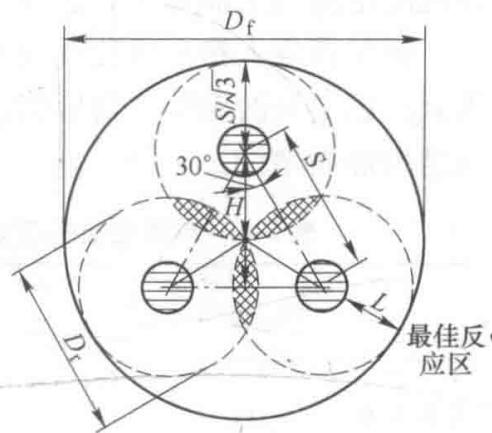

图3:电炉内最佳反应区示意图,电极间距(S)与反应区直径(Dr)的几何关系直接影响熔炼效率和电极工况

图3:电炉内最佳反应区示意图,电极间距(S)与反应区直径(Dr)的几何关系直接影响熔炼效率和电极工况

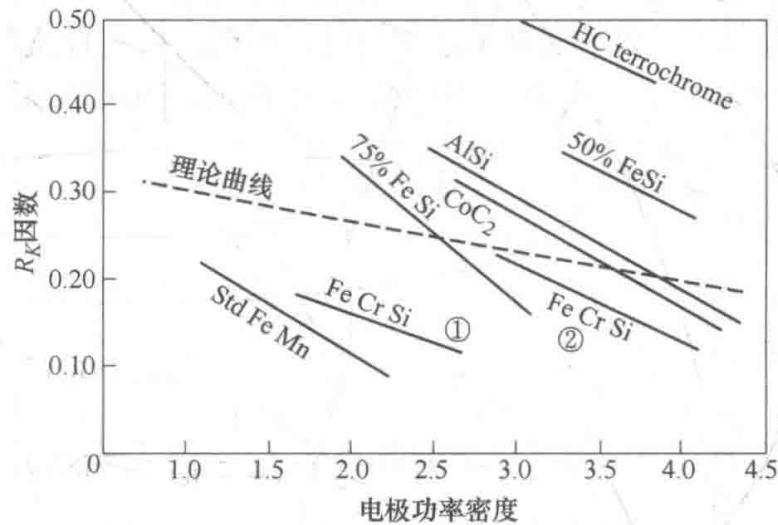

电炉设计中的几个关键参数,如电极间距、反应区直径(如图3所示)、功率密度(如图4所示),都对电极提出了具体要求。例如,埋弧炉操作中的Rk因子(见表2)反映了电炉电阻与电极周长的关系,它直接关联到能量的利用效率和电极的工作状态。

表2:部分埋弧操作的Rk因子典型值

| 产品 | Rk因子 |

|---|---|

| 磷 | 0.75~1.00 |

| 50%硅铁 | 0.24~0.34 |

| 75%硅铁 (预焙阳极) | 0.25~0.30 |

| 碳化钙 (预焙阳极) | 0.28~0.32 |

图4:电极功率密度曲线,功率密度的提升对电极性能提出更高要求

图4:电极功率密度曲线,功率密度的提升对电极性能提出更高要求

当电炉进行功率升级或工艺调整时,必须重新评估电极的适用性。例如,提高工作电压虽然能降低电流,理论上可以减少电极消耗,但过高的电压可能导致电弧不稳定,对炉衬的冲刷加剧,同时对电极的电气稳定性和抗热震性提出更高要求。

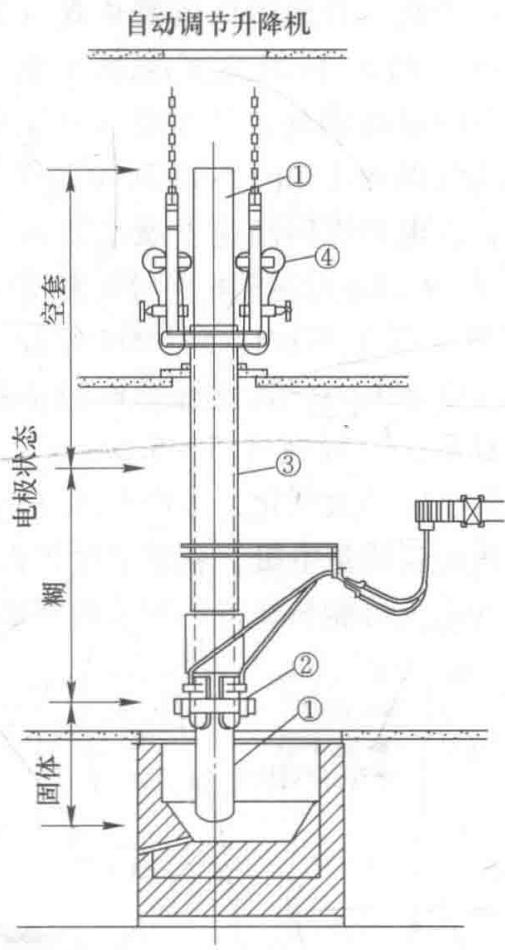

对于某些铁合金和碳化钙生产,连续自焙电极(Söderberg electrode)因其无需停炉更换、成本较低而被广泛应用。其核心在于电极糊的质量和现场的焙烧控制。

图5:用于熔炼炉的自焙电极装置

图5:用于熔炼炉的自焙电极装置

电极糊的配方——即骨料(煅烧焦炭)的粒度配比、粘结剂(煤沥青)的软化点和粘度——直接决定了最终焙烧成型的电极质量。颗粒级配不当会导致焙烧后孔隙率过高、强度不足;粘结剂量过多或过少则会影响糊料的流动性和焙烧后的致密性。对电极糊进行严格的来料检验,包括热重分析(TGA)以确定其挥发分和结焦值,以及高温流变学分析,是保证自焙电极稳定运行的关键。

石墨电极,这一高温工业的“心脏”,其性能的稳定性和可靠性,建立在对其微观结构、物理性能和使役行为的深刻理解之上。仅仅依赖规格书上的几个宏观参数进行采购和使用,无异于“盲人摸象”。面对复杂的生产难题,唯有借助系统、深入的检测分析手段,才能洞察失效的真正根源,从而精准选材、优化工艺、最终实现降本增效。

当您的团队再次被电极问题困扰时,请记住,答案不在参数表里,而在材料的微观世界中。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的石墨电极热震稳定性评估服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价