在精工博研的实验室里,我们经常遇到这样的场景:一位来自新能源或半导体领域的工程师,带着两块看起来一模一样的石墨部件,一脸困惑。一块是“天使”,性能稳定,寿命超长;另一块却是“魔鬼”,在同样工况下,或导致电池容量急剧衰减,或污染了价值连城的芯片,造成产线良率雪崩。它们来自不同批次,但供应商的规格书(CoA)上,密度、灰分、强度等宏观参数几乎完全一致。

问题出在哪?答案藏在材料的微观世界里,而这份规格书,并未告诉你全部真相。

要真正理解高端石墨制品的“水有多深”,我们不妨将目光投向一个最极端的领域——核反应堆。核级石墨,作为中子慢化剂和结构材料,其性能要求之严苛,堪称石墨材料界的“珠穆朗玛”。它对纯度、密度、辐照稳定性、热导率和各向同性的追求,为我们揭示了决定石墨性能的底层逻辑。你可能不制造反应堆,但支配核石墨性能的物理化学规律,同样在左右着你手中锂电池负极或半导体热场部件的最终命运。

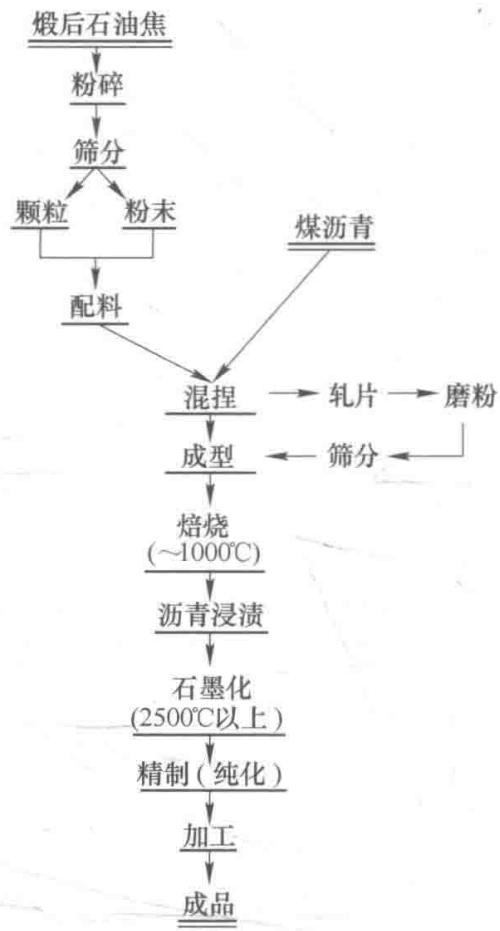

图1 反应堆用石墨的生产工艺流程——一个揭示底层制造逻辑的路线图

一切始于原料——通常是石油焦或针状焦。规格书上或许只写着“石油焦”,但这背后隐藏的信息鸿沟是巨大的。不同油田的原油,其芳烃结构、硫含量、金属元素种类千差万别,导致生产出的石油焦在石墨化性和破碎性上存在天壤之别。

这就好比用不同产区的沙子和石料去建大坝,即便水泥(粘结剂)相同,大坝的强度和耐久性也注定不同。

痛点溯源:

表1 煅后石油焦中的典型金属杂质(μg·g⁻¹)

| 杂质 | 通常范围 | 代表值 | 潜在风险(新能源/半导体) |

|---|---|---|---|

| Si | 30~300 | 50 | 影响SEI膜稳定性,形成高阻抗界面 |

| Fe | 30~1500 | 40 | 催化副反应,析锂,短路风险 |

| V | 3~500 | 15 | 影响石墨化,电化学性能恶化 |

| Ti | 1~20 | 10 | 形成稳定碳化物,影响结构均匀性 |

| Ni | 25~100 | 40 | 催化副反应,降低循环寿命 |

| B | 0.1~0.3 | 0.1 | 核领域剧毒,对电化学影响复杂 |

金句: 离开对原料来源和微量元素指纹的深度洞察,谈论石墨材料的批次一致性,无异于缘木求鱼。

有了合格的“石料”(焦炭颗粒),下一步是“施工”。这涉及粉碎、级配和成型——一个决定最终制品宏观性能和微观结构的关键阶段。

表2 挤压法和模压法制备石墨的性能各向异性比较

| 特性 | 成型法 | 平行于加压方向 | 垂直于加压方向 | 各向异性比 (⊥/∥) |

|---|---|---|---|---|

| 线膨胀系数 /10⁻⁶·℃⁻¹ | 挤压法 | 1.1 | 4.1 | 3.7 |

| 模压法 | 1.9 | 3.2 | 1.68 | |

| 比电阻 /10⁻³·Ω·cm | 挤压法 | 0.86 | 1.62 | 1.88 |

| 模压法 | 0.96 | 1.32 | 1.38 |

痛点溯源: 你的石墨加热器为何总在特定位置开裂?你的电极为何膨胀不均导致与集流体分层?根源很可能就在于未被充分表征和控制的各向异性。常规的密度和强度测试,无法捕捉这种方向性的性能差异。

金句: 每一块高性能石墨,其内部都隐藏着一个精心设计的“建筑结构”。看不懂这个结构,就无法预测它的行为。

生坯经过焙烧和浸渍,内部形成了由焦炭骨料和粘结剂碳构成的多孔碳基体。接下来的石墨化和高纯化,才是真正将“顽石”点化为“美玉”的步骤。

表3-9石墨中的杂质元素及其碳化物的热性质

| 元素与化合物 | 熔点/℃ | 分解温度/℃ | 升华温度/℃ | 沸点/℃ |

|---|---|---|---|---|

| B | 2300 | 2550 | ||

| B₄C | 2350~2500 | >2800 | >2800 | |

| V | 1750 | 3000 | ||

| VC | 2750~2810 | |||

| Si | 1440 | 2630 | ||

| SiC | >2700 | 2210~2600 | 2000~2680 | |

| Ti | 1725 | >3000 | ||

| TiC | 3140 |

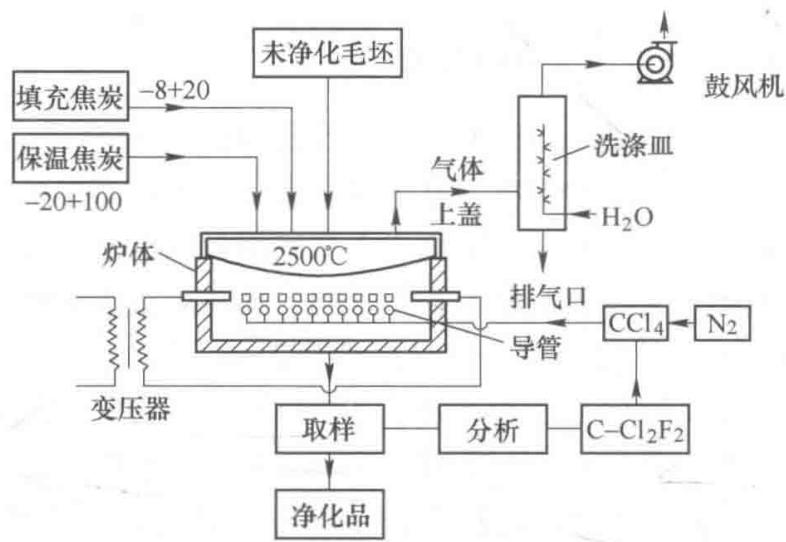

要拔除这些“钉子户”,必须动用化学手段——卤素气体提纯。在高温下通入含氯或氟的气体(如CCl₄、CCl₂F₂),与这些金属碳化物反应,生成易于挥发的卤化物,从而将其带出炉外。这是一个复杂的、需要精密控制的高危工艺,也是区分普通纯度石墨和超高纯石墨的分水岭。

图2 卤素净化流程示意图

痛点溯源:

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将XRD谱图上d<sub>002</sub>的微小偏移、拉曼光谱中I<sub>D</sub>/I<sub>G</sub>比值的空间分布、ICP-MS检出的ppb级杂质,翻译成指导你工艺优化、供应链筛选和性能突破的“行动指南”。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的[高纯石墨检测]服务,我们不仅提供数据,更致力于通过系统的石墨微观结构表征与ppb级杂质检测,帮助您揭开材料性能背后的谜团,为您的研发与质量控制保驾护航。欢迎垂询,电话19939716636

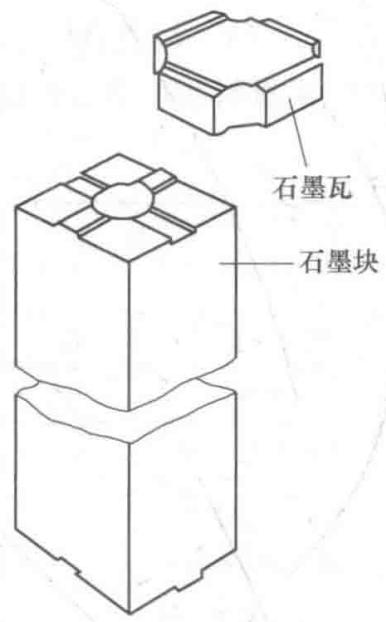

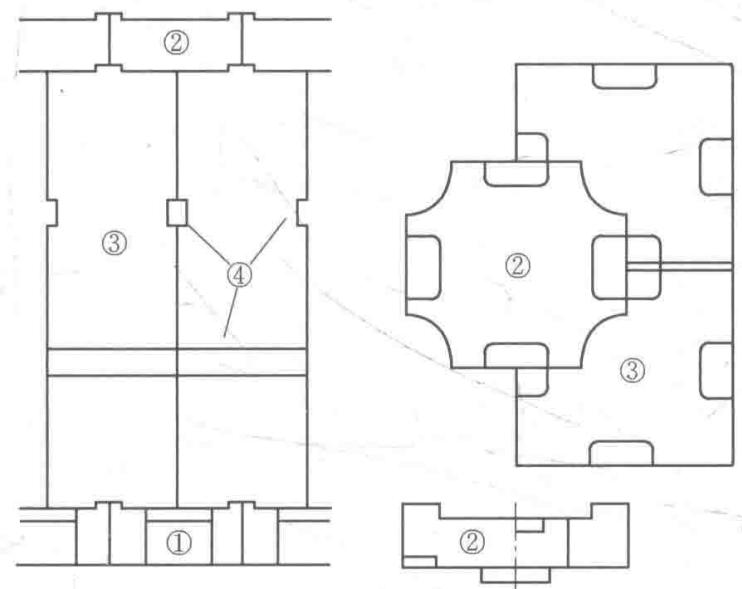

最后,即便你拥有了一块完美的石墨材料,它也只是半成品。最终产品的性能还取决于机械加工和结构设计。核石墨堆芯由成千上万块精密加工的石墨块(见图3、图4、图5)堆叠而成,其加工精度要求达到微米级,以确保应力均匀分布,并应对中子辐照引起的尺寸变化(Wigner效应)。

图3 石墨块的组装方式示例

图4 考虑抗震与尺寸变化的水平键补强结构

图5 六角形嵌合石墨块设计

痛点溯源:

最终结论:

高端石墨制品的性能,是一个从原子尺度的原料“基因”,到微米尺度的“微观建筑”,再到宏观尺度的“精密构件”的系统工程。任何一个环节的失控,都会在最终应用中以意想不到的方式暴露出来。

你的石墨部件之所以“掉链子”,并非偶然,而是其“履历”中某个被忽视的细节所埋下的必然。一张简单的规格书,掩盖了太多决定性能的关键变量。下一次,当性能出现瓶颈时,不要只盯着眼前的失效现象,而是要敢于提出更深层次的问题:我的材料,它的真实“血统”和“骨架”究竟是怎样的?

附录:典型核反应堆用石墨特性与标准参考

表4 核反应堆用石墨特性对比

| 项目 | 国家炭素公司(美国) AGOT | 佩西内(法国) | 昭和电工(日本) No.1 |

|---|---|---|---|

| 吸收截面 /mb | 4.50 | 4.00 | 3.63 |

| 总灰分 /% | 0.07 | — | 0.01 |

| 硼含量 /μg·g⁻¹ | 0.5 | 0.3 | 0.19 |

| 视密度 /g·cm⁻³ | 1.70 | 1.63 | 1.72 |

表5 日本高纯炭材料JIS R7221-1962标准(节选)

| 种类 | 反应堆用炭 1级 | 反应堆用炭 2级 |

|---|---|---|

| 项目 | ||

| 硼含量 /μg·g⁻¹ | 0.1以下 | 0.5以下 |

| 灰分 /% | 0.002以下 | 0.07以下 |

| 假密度 /g·cm⁻³ | 1.70以上 | 1.60以上 |

| 抗弯强度 /MPa | 22以上 | 15以上 |

| 抗压强度 /MPa | 35以上 | 25以上 |

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价