作为一名在碳材料领域摸爬滚打了多年的科学家,我经常遇到工程师带着困惑找到我们:“为什么我们严格按照供应商提供的规格书(CoA)采购的石墨部件,在实际应用中性能表现却天差地别,甚至出现灾难性失效?” 这个问题在新能源、半导体热场等领域屡见不鲜,但要论对材料性能的极致考验,没有什么比原子反应堆内的工况更严苛了。

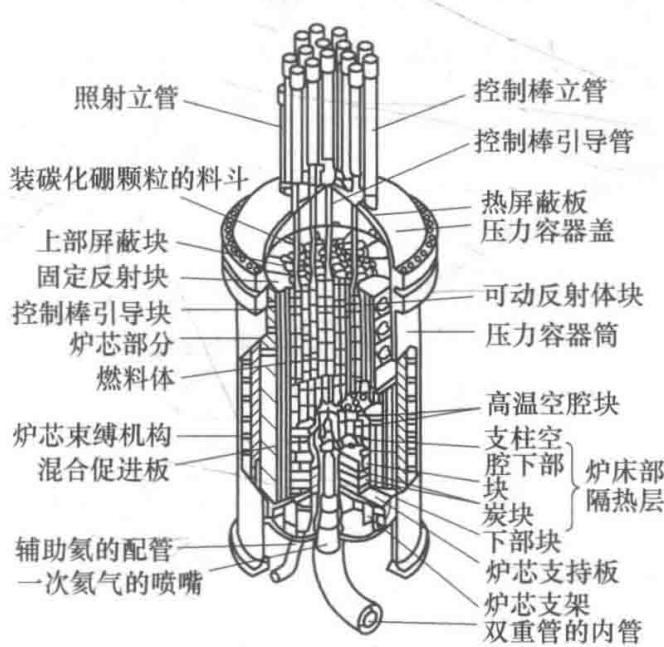

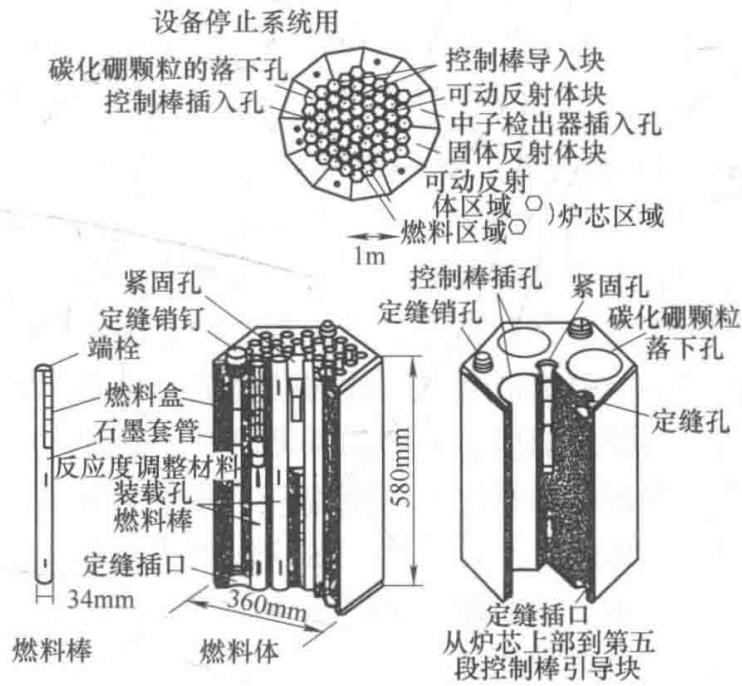

核反应堆,是石墨材料的终极试炼场。自1942年费米建成第一座核反应堆CP-1以来,石墨因其优异的中子减速性能、低中子吸收截面和卓越的高温机械强度,成为了气冷堆(如GCR、AGR、HTGR)和未来聚变堆(如ITER)中不可或缺的核心材料。它不仅是减速剂、反射体、结构支撑件,在高温气冷堆中,热解碳(PyC)更是包裹核燃料的最后一道屏障。

然而,在反应堆的强辐射、高温和腐蚀气氛下,石墨的性能会发生剧烈且复杂的“隐形”退化。这些退化往往无法通过常规的材料规格书参数来预测。今天,我们将深入剖析核级石墨面临的真实挑战,这些挑战及其背后的检测与分析逻辑,对于理解和解决其他尖端领域中的碳材料问题,具有至关重要的借鉴意义。

当高速中子轰击石墨的晶格时,它引发的不是单一性能的线性衰减,而是一场多米诺骨牌式的系统性崩溃。

常规热膨胀是可预测的,但辐照引起的尺寸变化则完全是另一回事。中子会将碳原子从晶格中敲出,形成大量的间隙原子和空位。在一定温度和通量下,这些缺陷会导致晶格在初始阶段发生收缩。

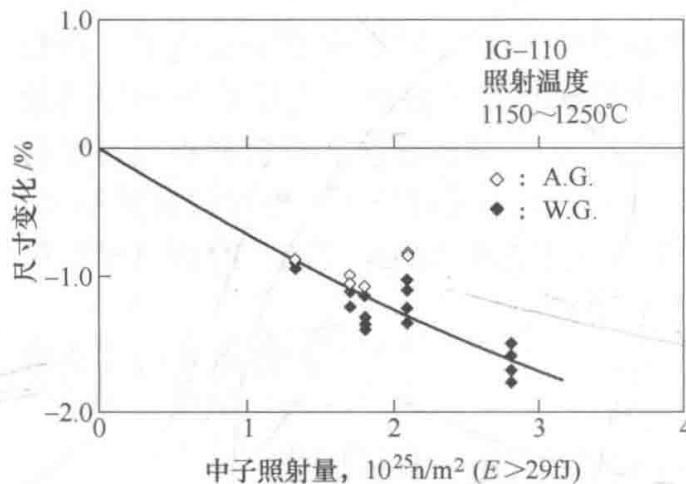

图1. 核级石墨(IG-110)在1150~1250°C辐照下的尺寸变化

如图1所示,随着中子辐照剂量的累积,石墨部件的宏观尺寸持续收缩。对于各向同性石墨(如IG-110),不同方向的收缩率差异不大,但对于各向异性材料,这种不均匀的变形会直接导致内部应力累积,为开裂埋下伏笔。更危险的是,当辐照剂量超过某个阈值后,材料会转向剧烈的“肿胀”阶段。这种从收缩到肿胀的“拐点”是决定石墨部件服役寿命的关键,但它受到材料的微观结构、石墨化度、晶粒尺寸和工作温度的复杂影响。

痛点关联: 在半导体单晶硅生长用的热场中,石墨加热器或坩埚的轻微变形,就可能导致温场不均,直接影响晶体生长质量和成品率。预测和控制这种变形,远比一份出厂尺寸报告重要。

石墨的优良导热性依赖于声子在规整晶格中的有效传播。中子辐照制造的大量晶格缺陷,就像在高速公路上设置了无数路障,极大地增强了对声子的散射。

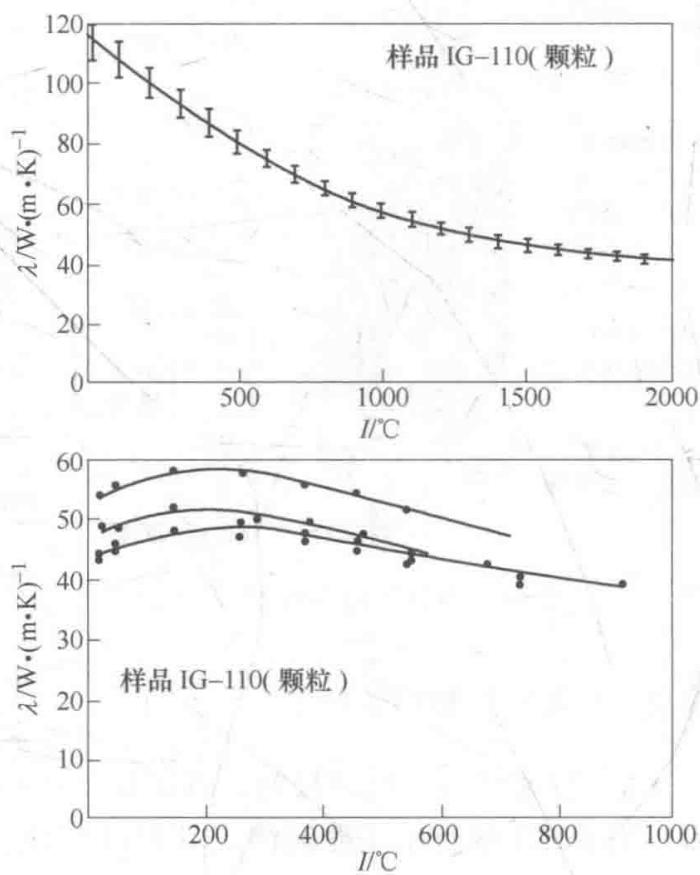

图2. 辐照前后IG-110石墨热导率的剧烈变化

如图2所示,辐照后的石墨热导率会发生断崖式下跌,降幅可达一个数量级以上。这意味着,一个设计之初用于高效导热的部件,在服役后可能迅速变为一个“保温瓶”。在反应堆中,这直接关系到堆芯的热量能否被安全导出;在其他应用中,如大功率电子器件的散热板,这种性能衰退同样是致命的。

真正的挑战在于,这种衰退是非线性的,且与温度、辐照历史紧密相关。仅仅依赖材料出厂时的热导率数据进行设计,无异于刻舟求剑。

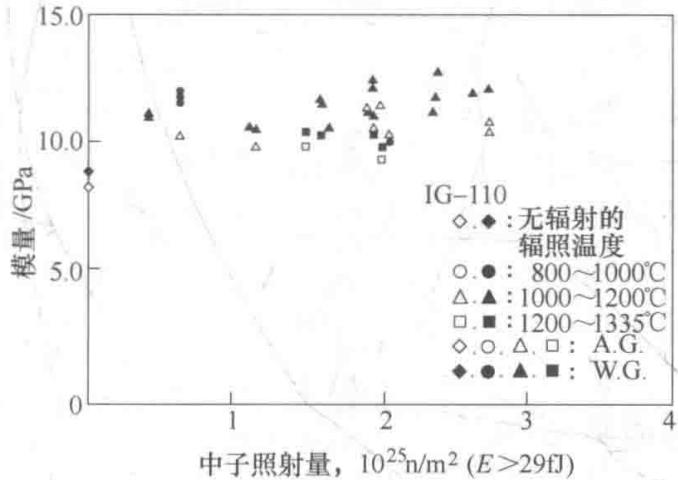

辐照会让石墨的弹性模量显著增加(见图3),材料变得更“硬”。这看似是好事,但代价是什么?代价是材料韧性的急剧下降,变得更“脆”。钉扎效应锁住了位错的滑移,使得材料在应力下无法通过塑性变形来释放能量,裂纹更容易萌生和扩展。

图3. 辐照后IG-110石墨弹性模量的增加

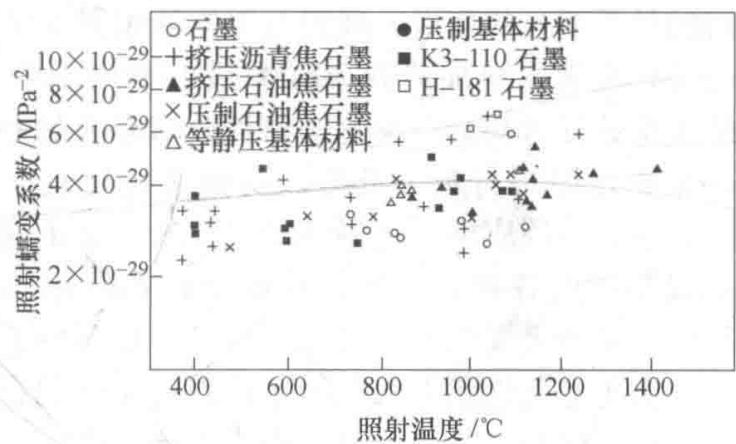

与此同时,辐照蠕变(见图4)——即在辐照场和应力共同作用下的变形——又是一种关键的应力松弛机制。一个理想的核级石墨,需要在保持强度的同时,拥有足够的辐照蠕变性能来“化解”内部应力。这种看似矛盾的性能要求,对材料的微观结构提出了极为苛刻的要求。

图4. 不同核级石墨的辐照蠕变系数与温度的关系

“高纯石墨”中的“高纯”到底意味着什么?在核工业领域,这绝非简单的“四个九”或“五个九”可以定义。某些特定杂质元素,即使含量在ppb(十亿分之一)级别,也可能成为材料失效的“催化剂”。

中子毒物: 像硼(B)、镉(Cd)、钆(Gd)这类具有巨大中子吸收截面的元素,是堆芯石墨的头号大敌。特别是¹⁰B,它会通过 ¹⁰B(n,α)⁷Li 反应“吞噬”宝贵的中子,降低反应堆效率,并生成氦气泡,加剧材料内部损伤。

氧化催化剂: 在高温气冷堆中,冷却剂(氦气)中痕量的水分或空气泄漏,会对石墨造成氧化腐蚀。而铁、钒、钼等过渡金属杂质,会极大地催化这一氧化过程,导致石墨强度迅速恶化。

痛点关联: 在半导体行业,石墨舟皿或加热器中的微量金属杂质,会在高温下迁移扩散,污染硅片,造成器件电学性能的致命缺陷。因此,对石墨进行精准的全元素、ppb级杂质检测,是确保供应链安全和产品良率的生命线。常规的检测手段在这里是苍白的。

图5. 日本高温工学实验研究炉(HTTR)鸟瞰图,其核心部件大量使用高性能核级石墨

在低于200°C的环境中进行中子辐照,石墨晶格缺陷中会储存起巨大的能量,这就是“维格纳能”。当石墨被加热到某一温度(约200°C)时,这些能量会突然释放,导致材料温度瞬间飙升。1957年英国温茨凯尔(Windscale)反应堆的火灾事故,其根源正是失控的维格纳能释放。这警示我们,对于在特定温区服役的石墨材料,必须对其储能行为有清晰的认识和评估。

图6. HTTR的燃料体及堆芯配置,展示了石墨作为结构和功能材料的复杂应用

面对如此复杂的失效机制,我们如何才能穿透迷雾,真正看清一份碳材料的“底牌”?答案是放弃对单一参数的迷信,建立一套基于“结构-性能-服役环境”关联性的综合诊断体系。

一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它需要将:

宏观物理性能(热导率、热膨胀、弹性模量)

微观晶体结构(XRD测定的d002、Lc、La)

晶格缺陷状态(拉曼光谱的ID/IG比值)

超痕量元素组分(GD-MS或ICP-MS分析)

孔隙结构与比表面积(气体吸附法)

…等多维度信息进行关联分析,构建出一个能够预测材料在真实工况下行为的模型。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的核级石墨检测服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价