在半导体制造迈向更小线宽、更复杂结构的征途中,任何一个环节的微小瑕疵都可能导致整条产线的良率波动。当工艺工程师们将目光聚焦于光刻、薄膜、刻蚀等核心工艺时,一个往往被忽视的角色——特种石墨部件,正悄无声息地扮演着良率“守门人”或“隐形杀手”。

您是否也曾遭遇这样的困境:两批次来自不同供应商的石墨基座,规格书上的参数(纯度、密度、强度)几乎一模一样,但在外延生长(Epitaxy)工艺中,其中一批却导致了薄膜缺陷率的显著上升?或者,在等离子刻蚀(Etching)腔体中,新更换的石墨聚焦环(Focus Ring)在服役初期就出现异常的颗粒(Particle)问题,污染了价值连城的硅片?

这些问题的根源,往往隐藏在规格书那几行冰冷的数字背后。作为在碳材料检测领域深耕多年的首席科学家,我们深知,对于半导体应用而言,石墨部件的性能评估早已超越了“合格”与“不合格”的简单范畴,而是一场深入到原子级别、关乎微观结构与服役环境交互作用的精细博弈。

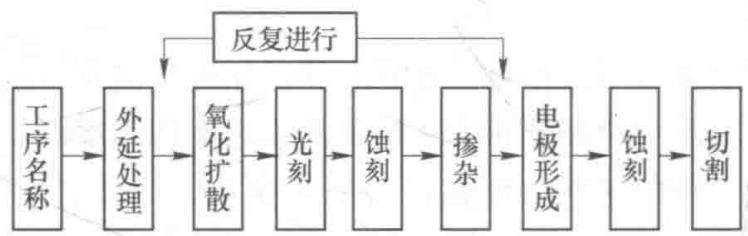

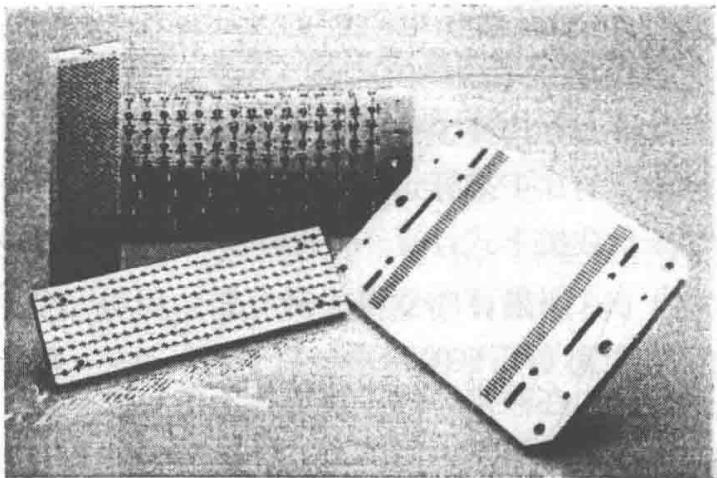

图1 电子器件制造中形态各异的石墨制品

在半导体所有工艺环节中,对石墨部件最基本也是最苛刻的要求就是“高纯”。无论是外延生长用的基座(Susceptor)、离子注入(Ion Implantation)的零部件,还是化合物半导体(如LED、激光器)单晶生长用的坩埚和加热器,金属污染都是头号大敌。

图2 芯片制造中的关键处理工序

然而,常规的灰分测试(Ash Content < 5ppm)是一个极具迷惑性的指标。它仅仅告诉了你杂质的总量,却没有揭示杂质的“身份”和“位置”。试想一下,5ppm的惰性Al₂O₃和5ppm的碱金属(Na, K)或过渡金属(Fe, Cu),对于半导体器件的电学性能而言,其危害性有天壤之别。前者可能相安无事,后者则可能是致命的深能级中心,直接导致器件漏电、载流子寿命降低。

真正的挑战在于,我们需要回答:

一份真正有价值的检测报告,必须超越宏观的总灰分,提供一份精准到ppb级的元素指纹图谱。这往往需要借助辉光放电质谱(GD-MS)等超痕量分析技术,才能为您的供应链提供真正的安全保障。

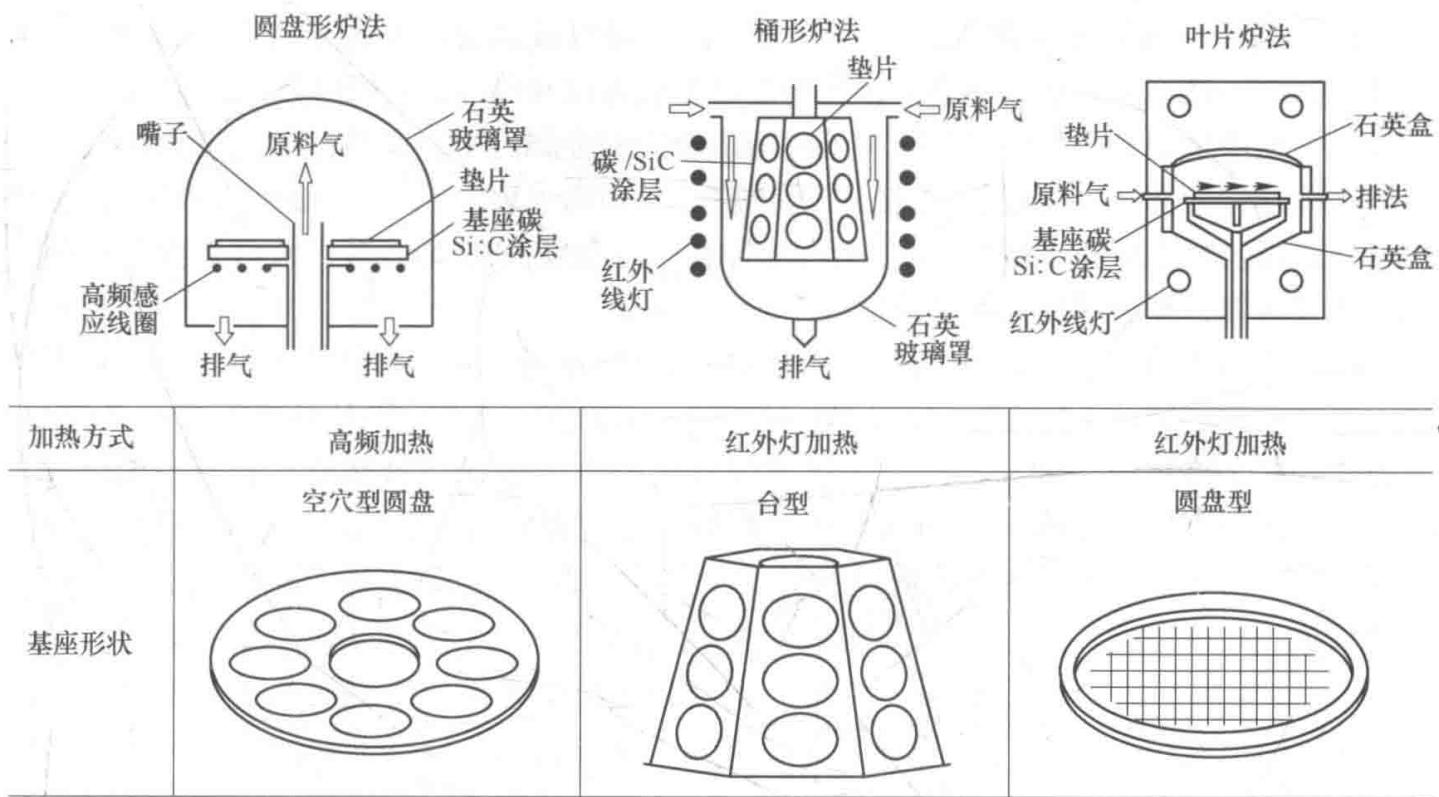

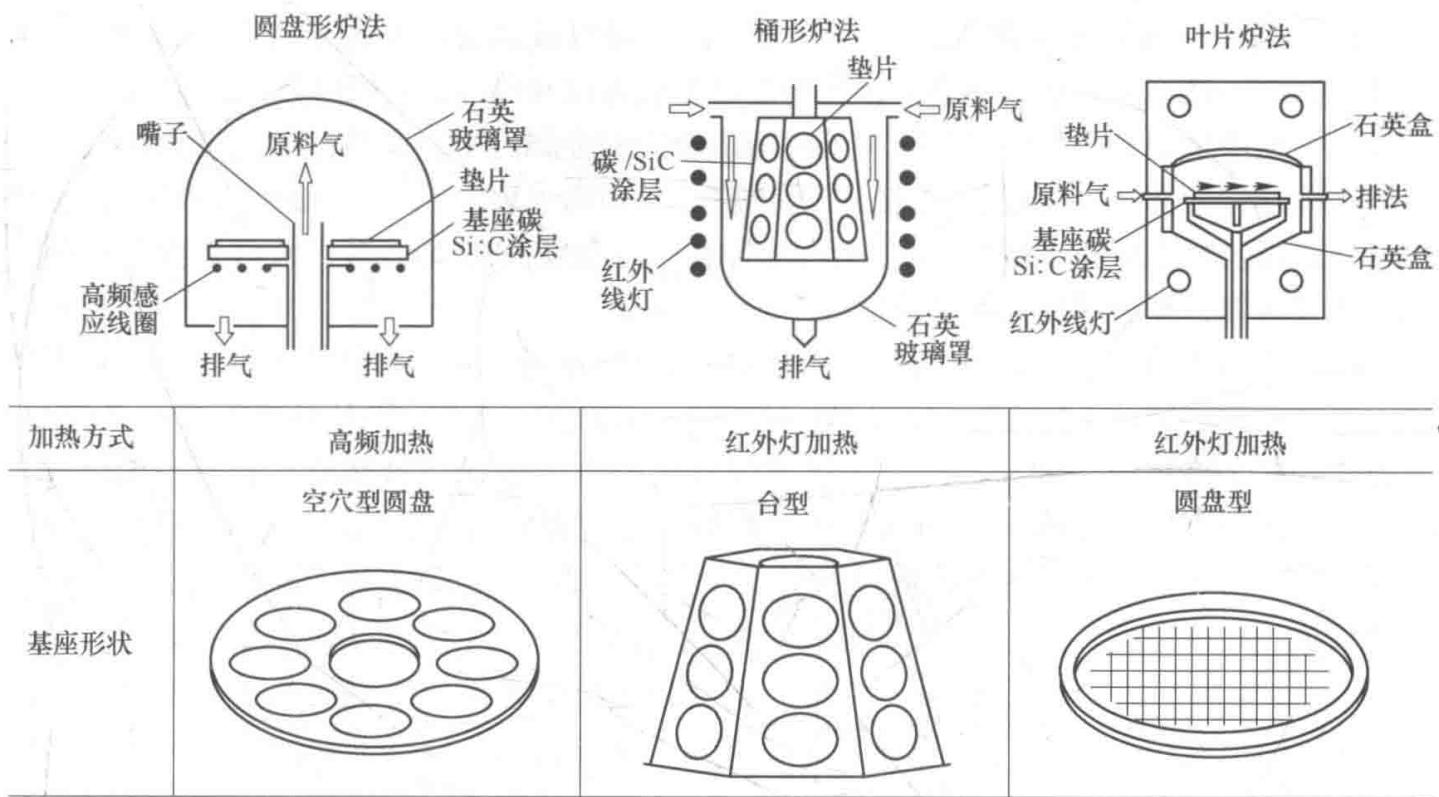

为了应对严苛的工艺环境,例如外延工艺中的HCl腐蚀,或防止石墨颗粒脱落,在石墨基体上制备涂层是一种标准做法。最常见的就是在石墨基座上进行CVD沉积碳化硅(SiC)涂层,或在加热器等部件上涂覆热解炭(PyC)或玻璃炭。

图3 典型的外延生长装置示意图

然而,涂层的存在引入了一个新的、更复杂的失效维度——界面。一个看似完美的SiC涂层,可能潜藏着致命的弱点:

因此,对涂层石墨的评估,绝不能止于表面的观察和粗略的厚度测量。必须动用聚焦离子束-扫描电镜(FIB-SEM)等微观分析手段,切开样品,直击界面,观察其微观形貌与结合状态;利用纳米压痕技术定量评估界面结合强度。只有这样,才能真正判断一个涂层是“面子工程”还是可靠的“金钟罩”。

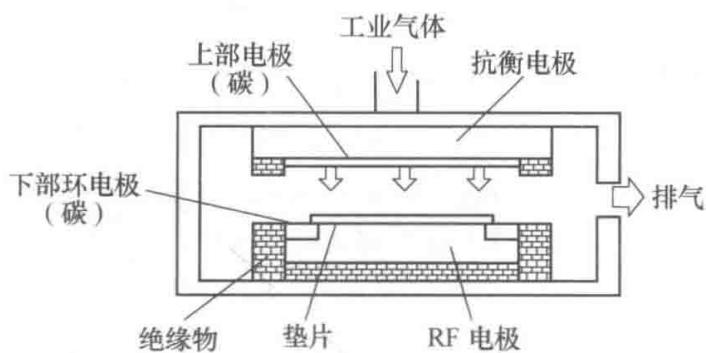

图4 等离子体CVD装置示意图

在等离子干法刻蚀(Plasma Dry Etching)工艺中,石墨或SiC部件(如上下电极、气体分布板、聚焦环)直接暴露在具有高化学活性和物理轰击作用的等离子体中。这本身就是一场“消耗战”。

图5 等离子干法刻蚀装置示意图

当产线出现颗粒物(Particle)问题导致良率下降时,如何确定这些颗粒物的来源?是石墨电极本身,还是工艺副产物,或是其他部件?

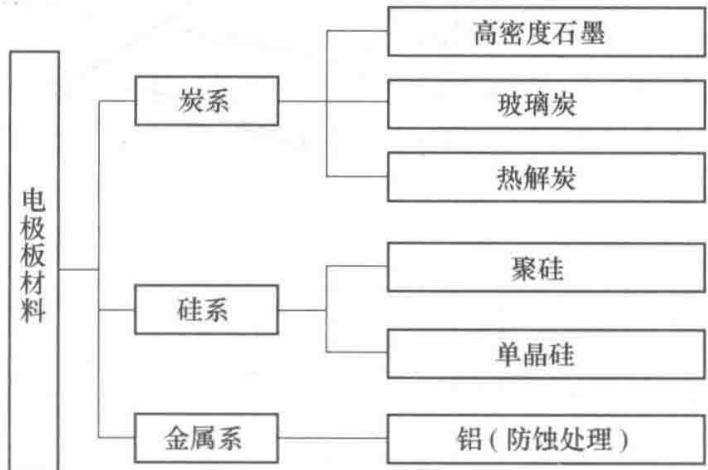

图6 用于不同刻蚀工艺的电极板材料

石墨材料的应用远不止于硅基半导体。在以GaAs等为代表的化合物半导体领域,其液相外延(LPE)工艺中使用的石墨滑舟,对纯度和加工精度要求极高,任何杂质都可能影响其发光效率。

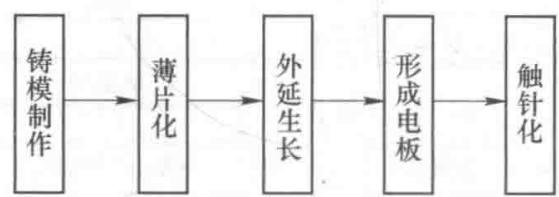

图7 发光二极管制造工艺流程

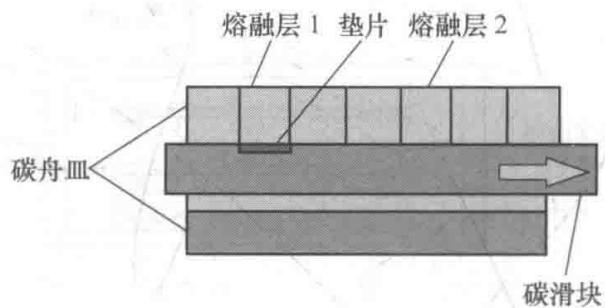

图8 LPE法生长化合物半导体示意图

在液晶(LCD)和新型显示技术中,大尺寸玻璃基板的热处理和TFT阵列的离子注入工艺,同样离不开高纯、高平整度、高热均匀性的石墨板和相关部件。特别是对于大尺寸玻璃的退火工艺,石墨载板的平整度和热稳定性直接决定了最终产品的光学均匀性和良率。

图9 用于玻璃金属封接的石墨板

结论:一份检测报告,更是一份解决方案

在半导体制造的极限游戏中,石墨部件的性能下限,决定了您产品良率的上限。一份合格的规格书只能保证“入场资格”,而一份深度的微观结构与性能分析报告,才是穿越生产“雷区”的导航图。它能将微观世界的“蛛丝马迹”,翻译成指导您工艺优化、供应链筛选和失效分析的“行动指南”。

当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的半导体石墨制品检测分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价