在工程安全领域,最可怕的风险往往不是那些显而易见的,而是潜伏在常规认知之下的“灰犀牛”事件。低温脆断就是这样一种典型的失效模式,对它的深入失效分析是预防灾难性事故的关键一环。许多在常温下表现出优异韧性的钢结构,如桥梁、压力容器、船舶及重型机械,在温度骤降时可能毫无征兆地发生灾难性断裂。这种“性格突变”般的失效,就是我们今天要探讨的主题——低温脆断。

想象一下,一块坚固的低碳钢板,在室温下可以承受巨大的弯曲变形而不折断。然而,当环境温度降至冰点以下,同样的钢板在受到冲击时,可能会像玻璃一样瞬间碎裂。这种从延展性(韧性)到脆性的戏剧性转变,是许多金属材料固有的特性,也是无数工程事故的根源。

理解这一现象,是进行有效预防和精准失效分析的第一步。它不仅仅是温度降低那么简单,而是一场在材料微观世界里发生的,关于原子排列、应力状态和能量释放的深刻变革。

低温脆断,是指具有冷脆倾向的金属材料,在低于其特定临界温度(即韧脆转变温度)时所发生的脆性断裂。其核心特征是断裂前几乎不发生明显的塑性变形,能量吸收极低,裂纹扩展速度极快,因而具有极大的突发性和危险性。

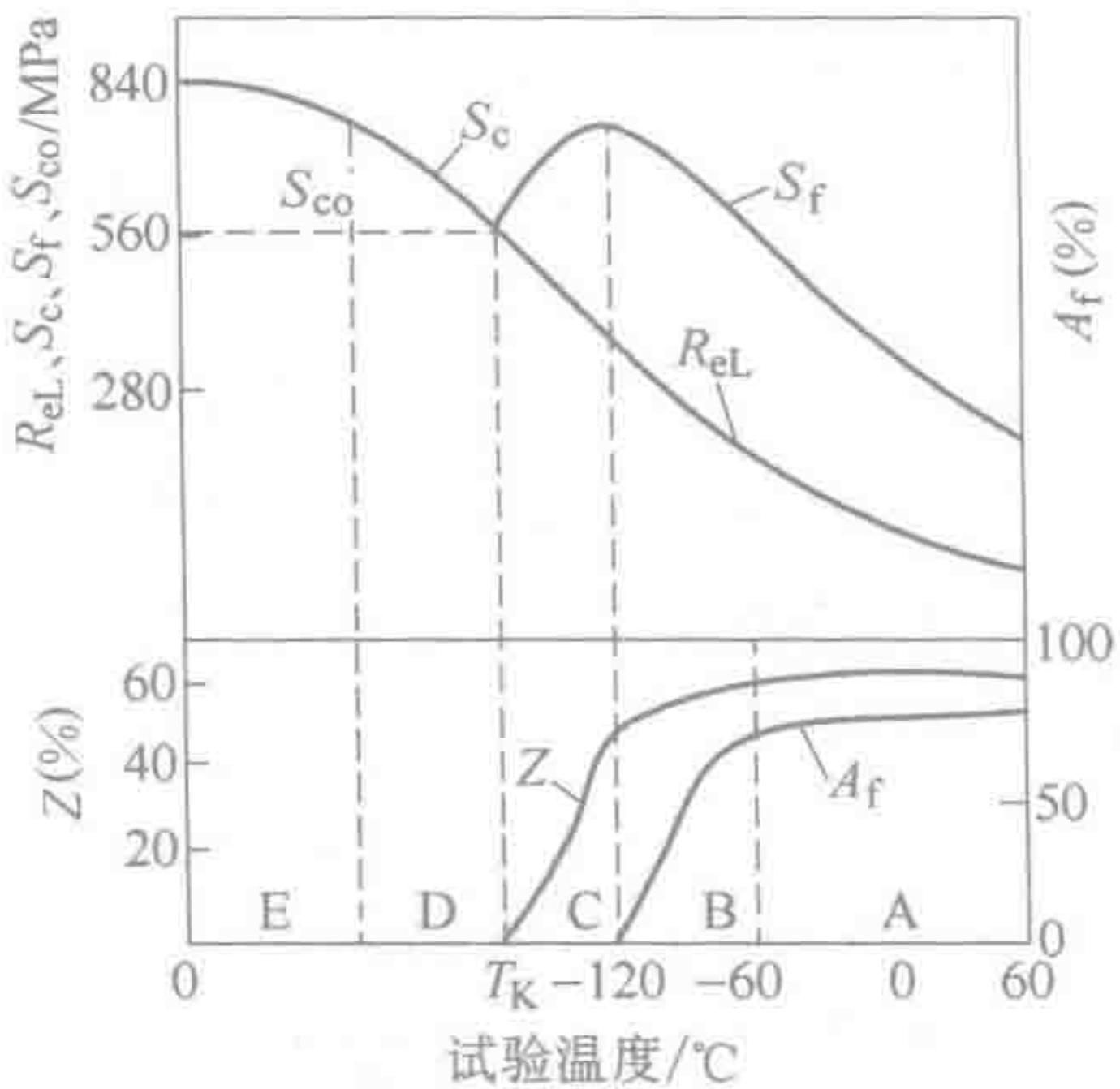

随着温度的降低,材料的屈服强度(抵抗变形的能力)和断裂应力(最终崩断的极限)不降反升,但其塑性指标,如断面收缩率,却急剧萎缩。断裂的机理也从以塑性变形为主的微孔聚集型断裂,转变为几乎没有塑性变形的穿晶解理断裂。

并非所有金属都存在低温脆性问题。这主要取决于其原子在晶体中的排列方式,即晶体结构。

材料的韧脆转变温度(Ductile-to-Brittle Transition Temperature, DBTT)并不是一个固定不变的物理常数。多种因素会像“幕后黑手”一样,悄悄抬高这个临界温度,使得材料在更高、看似更安全的温度下就可能发生脆断。

DBTT是衡量材料低温韧性的核心指标。当构件的服役温度低于其材料的实际DBTT时,脆断风险便急剧增加。然而,材料数据手册上给出的DBTT值往往是理想状态下的参考,实际构件的DBTT会受到以下因素的显著影响。

焊接是钢结构制造中不可或缺的工艺,但焊接过程产生的热影响区(HAZ)却是低温脆断的高发地带。焊接时,焊缝附近区域经历急剧的加热和冷却,容易形成粗大的晶粒组织和焊接缺陷(如未焊透、夹渣、气孔、焊接裂纹等)。这导致焊接接头部位的DBTT通常远高于母材,成为整个结构中最薄弱的环节。因此,在对焊接结构进行失效分析时,必须对焊缝、热影响区和母材分别取样评估。

当失效发生后,断口是记录断裂过程最直接的“证据”。通过专业的断口分析,可以准确判断是否为低温脆断。

在扫描电子显微镜(SEM)下,低温脆断的微观世界一览无余:

对低温脆断的分析,绝不能止步于判断“是”或“不是”。其核心目的在于找出导致DBTT升高至危险区域的根本原因,并指导未来的设计、选材和制造。通过系列冲击试验(如夏比冲击试验)精确测定失效构件不同部位的实际DBTT,是整个分析工作的关键。

这种从宏观现象到微观机理,再到工艺关联的系统性诊断思维,正是专业失效分析服务的核心价值所在。它提供的不仅是一份测试报告,更是一份能够指导材料选型、优化工艺、确保产品全生命周期安全的根本性解决方案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式根本原因分析。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价