在高端装备制造领域,一个令人困惑的场景时常上演:某个关键承力部件,其材料成分、硬度、金相组织均符合设计图纸的严格要求,却在远低于设计寿命时发生早期断裂。这不仅是技术难题,更是潜在的巨大质量风险。传统的失效分析方法在此刻往往会陷入困境,而这正是需要引入更深层次诊断思维的时刻。本文将通过一个履带车辆扭力轴的真实案例,揭示如何利用数理统计方法穿透迷雾,揪出隐藏在“合格”数据背后的真正元凶。

失效分析的起点,通常是对失效现象的宏观与微观观察。然而,当问题变得复杂,多个潜在因素交织在一起时,真正的挑战才刚刚开始。

案例背景:某型履带车辆的扭力轴,作为悬挂系统的核心弹性件,在服役中承受着扭转、弯曲与冲击的复合载荷。该扭力轴采用45CrNiMoVA钢制造,但其疲劳寿命表现出极大的不稳定性,大批次产品远未达到设计预期。

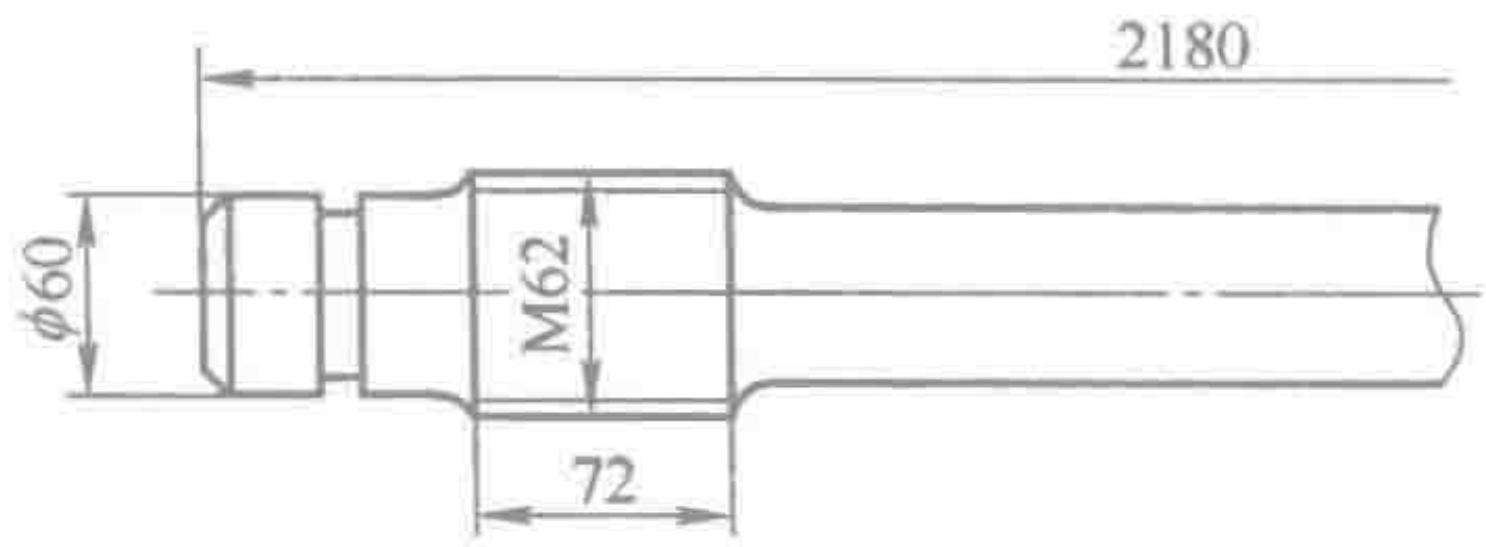

图1 扭力轴主要几何尺寸

为了找出根本原因,分析人员对一批随机抽样的扭力轴进行了疲劳试验,其寿命数据分散性极大,从最低的1.23万次到最高的78.51万次,呈现出典型的质量失控状态。

表1 扭力轴的疲劳寿命和硬度检验值

| 试件号 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 寿命/万次 | 78.51 | 56.21 | 13.78 | 11.69 | 11.63 | 11.04 | 9.58 | 6.77 | 14.57 | 10.14 | 9.90 | 3.33 | 3.80 | 8.80 | 1.23 |

| 硬度 HRC | 46.8 | 46.6 | 47.5 | 45.8 | 47.8 | 46.6 | 46.0 | 46.0 | 44.1 | 45.3 | 46.1 | 47.0 | — | 47.0 | 47.1 |

断口分析确认,所有断裂均为疲劳断裂,且裂纹源头无一例外地指向了应力最集中的齿根部位。基于经验,工程师们迅速将怀疑的目光投向了两个最明显的“嫌疑人”:

然而,对这批样品的化学成分、硬度和金相组织进行的全面检测显示,绝大部分指标均在设计规范之内。随后,分析人员尝试使用多重秩和显著性检验法,试图在齿根加工质量和热处理不良这两个因素与疲劳寿命之间建立直接关联,结果却令人意外——这些因素的影响并不显著。

调查似乎走进了死胡同。这正是失效分析中最危险的时刻:当最显而易见的“罪犯”被排除后,调查者是选择放弃,还是有能力挖掘更深层次的、被常规检测所忽略的“隐形杀手”?

当多个因素都可能影响最终结果,且它们的影响力并非一目了然时,数理统计方法便成为了一把锋利的解剖刀。它能超越直觉判断,通过量化分析,客观地评估每个因素对失效的“贡献度”。

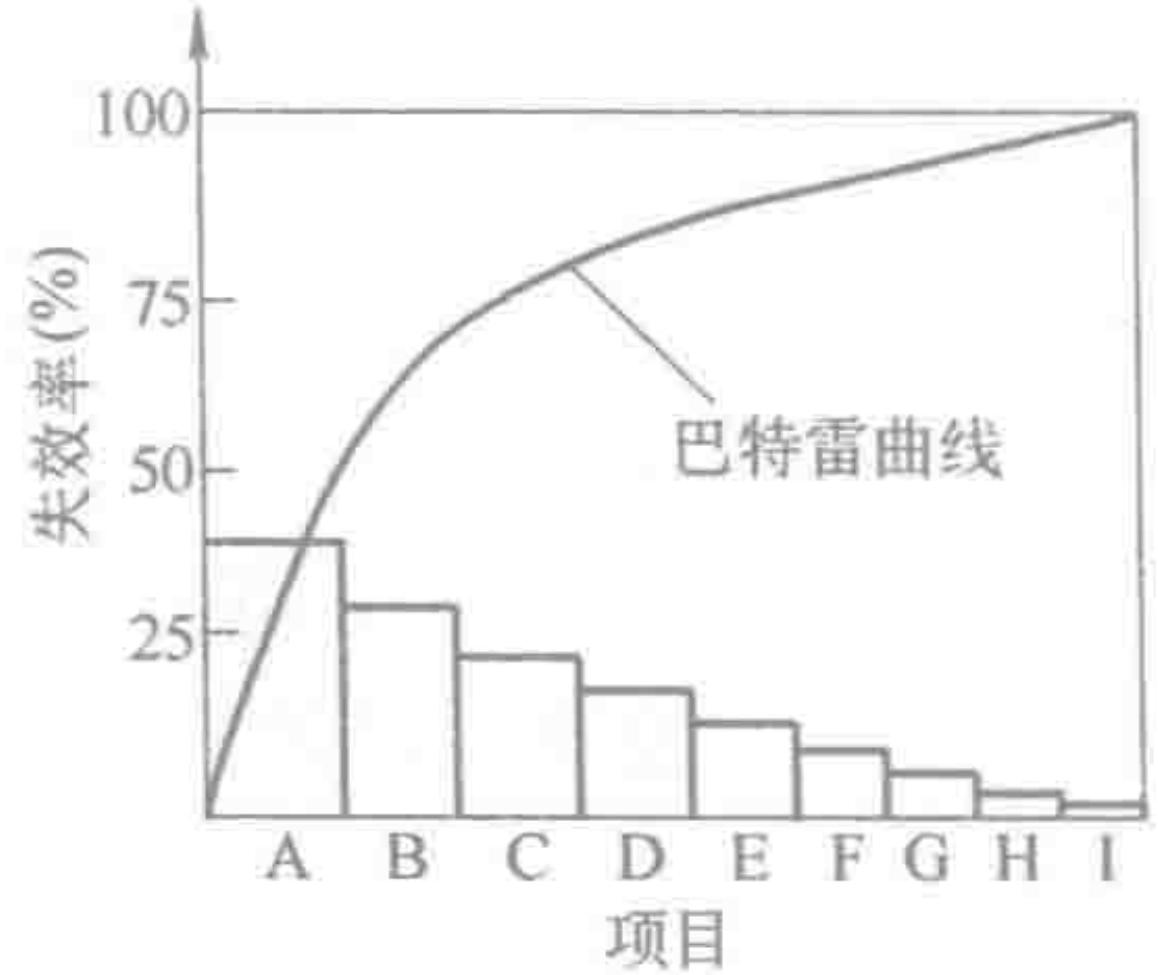

在失效分析领域,巴特雷图(Pareto Chart)是一种常用的宏观工具,它能帮助我们识别出造成最多问题的“关键少数”失效模式。

图2 巴特雷曲线示例图

而在本案例中,面对多个纠缠不清的微观因素,需要更精细的工具。分析团队决定扩大调查范围,将一个之前被忽视的因素——材料内部的非金属夹杂物——纳入考量,并运用相关性分析来裁决哪个因素是主导。

分析人员将影响疲劳寿命的四个潜在因素——齿根圆角半径®、齿根硬度(HRC)、脱碳层深度(h)以及塑性夹杂物级别——与疲劳寿命数据并列,进行了一次全面的相关性计算。

表2 齿根质量的检查结果及分组情况

| 试件号 | 疲劳寿命 /万次 | 硬度 | 圆角半径 | 脱碳深度 | 塑性夹杂物级别 | 秩号 | ||||

|---|---|---|---|---|---|---|---|---|---|---|

| HRC | 组别 | r/mm | 组别 | h/mm | 组别 | 级别 | 组别 | |||

| 1 | 78.51 | 36.0 | - | 0.49 | + | 0.183 | + | 1 | - | 1 |

| 2 | 56.21 | 33.0 | - | 0.48 | + | 0.175 | + | 2 | - | 2 |

| 9 | 14.58 | 38.5 | + | 0.38 | - | 0.158 | + | 3 | - | 3 |

| 3 | 13.78 | 39.0 | + | 0.49 | + | 0.142 | - | 4.5 | + | 4 |

| 4 | 11.69 | 39.5 | + | 0.47 | + | 0.125 | - | 3.5 | + | 5 |

| 5 | 11.63 | 31.5 | - | 0.34 | - | 0.175 | + | 3.5 | + | 6 |

| 10 | 10.14 | 38.5 | + | 0.47 | + | 0.183 | + | 4.5 | + | 7 |

| 11 | 9.90 | 41.5 | + | 0.40 | - | 0.158 | + | 3.5 | + | 8 |

| 7 | 9.58 | 31.5 | - | 0.48 | + | 0.125 | - | 3 | - | 9 |

| 14 | 8.80 | 36.5 | - | 0.50 | + | 0.133 | - | 3.5 | + | 10 |

| 8 | 6.77 | 41.5 | + | 0.34 | - | 0.142 | - | 3.5 | + | 11 |

| 12 | 3.33 | 39.2 | + | 0.36 | - | 0.192 | + | 3.5 | + | 12 |

| 15 | 1.23 | 36.0 | - | 0.40 | - | 0.160 | + | 3.5 | + | 13 |

通过计算各因素与疲劳寿命秩次的相关系数(H值),结果一目了然:

表3 相关系数计算结果

| 因 素 | 组 别 | ni | Ri | 相关系数 |

|---|---|---|---|---|

| r | + | 7 | 28 | Hr=1.319 |

| - | 6 | 40 | ||

| HRC | + | 7 | 50 | HHRC=0.020 |

| - | 6 | 28 | ||

| h | + | 8 | 52 | Hh=0.343 |

| - | 5 | 39 | ||

| 夹杂物 | + | 9 | 80 | H夹杂物=4.700 |

| - | 4 | 15 |

数据显示,夹杂物的相关系数H值高达4.700,远超其他所有因素。而齿根圆角半径(Hr=1.319)、脱碳层深度(Hh=0.343)和硬度(HHRC=0.020)的影响则小得多。

更重要的是,夹杂物的H值通过了显著性检验(H夹杂物 = 4.700 > χ²0.05(1)),这意味着“粗大不均的塑性夹杂物(MnS)是降低扭力轴疲劳寿命的主要因素”这一结论,其可信度大于95%。而之前被高度怀疑的齿根圆角半径,其可信度甚至不足80%。

真相大白。真正的“凶手”并非工艺瑕疵,而是隐藏在“合格”钢材内部的、肉眼不可见的微观缺陷——夹杂物。它们如同预埋在材料中的微小裂纹,在循环载荷下成为疲劳源头,最终导致了灾难性的早期失效。

这个案例带给我们的启示远不止于一个技术问题的解答,它更代表了现代失效分析思想的一次重要跃迁。

传统的失效分析工作,往往满足于找到一个“合乎逻辑”的原因。但现代工业要求的是找到起决定性作用的主导因素。只有这样,后续的改进措施才能精准、有效,避免在次要问题上浪费资源。本案例中,如果不是引入了统计分析,企业很可能会投入大量成本去优化加工工艺和热处理,而根本问题——材料纯净度——却被继续忽略。

这种从定性推测到定量裁决的转变,是从“因果关系逻辑推理”向更科学的“故障起因链模型”的升级。它要求分析人员不仅具备材料和力学知识,还需要掌握系统工程、可靠性工程和数据分析等多学科的工具。

当我们跳出单一的材料或工艺视角,从设计、材料、制造、服役环境等构成的整个系统来审视失效问题,根源才可能清晰地浮现。这种全局性的诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试数据,而是一个能够指导产品设计迭代和供应链质量管控的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式根本原因分析。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价