当一个精密设备的关键部件反复出现故障,即便更换了全新的零件,问题依旧在短时间内复现,这往往令工程师和技术团队陷入困境。问题的根源或许已不再是那个孤立的部件,而在于我们审视问题的视角。传统的、聚焦于单一物料的失效分析方法,在面对由材料、软件、人为因素、环境交互构成的复杂系统时,时常显得力不从心。这正是我们需要引入系统工程思维,尤其是故障树分析(Fault Tree Analysis, FTA)这一强大逻辑工具的时刻。

本文将带您超越传统的失效分析局限,深入探讨如何运用系统工程的利器——故障树分析法,对复杂设备的失效路径进行可视化、逻辑化的拆解。我们不仅将解析其核心原理与实战应用,更将探讨其前沿进化方向:如何融合模糊数学,以应对现实世界中普遍存在的数据不确定性,从而实现更精准、更具洞察力的根本原因分析。

一个现代设备,无论是高端制造装备还是消费电子,其本身就是一个复杂的系统。其失效因素绝不仅仅是某个零件的材料缺陷或尺寸超差,更可能牵涉到人机交互、软件算法、乃至维护保养等多个维度。如果分析方法仅停留在物理检测层面,无异于“头痛医头,脚痛医脚”,无法触及问题的本质。

失效系统工程(Failure System Engineering)提供了一种全新的范式。它将设备、人、环境、软件视为一个不可分割的整体,运用逻辑与数学工具,旨在揭示“最终故障”与“初始原因”之间隐藏的因果链条,并尝试量化它们之间的关系。这种从全局出发的顶层设计思路,是进行高效、彻底失效分析的根本前提。

故障树分析法(FTA)是系统工程思想在可靠性与安全分析领域的杰出体现,自1961年诞生以来,已成为航空航天、核工业、汽车等高精尖领域的标准分析工具。它本质上是一种演绎推理方法,从系统最不希望发生的故障事件(顶事件)出发,层层向下追溯,直到找出导致该故障发生的所有基本原因事件(底事件)及其逻辑组合。

FTA的魅力在于其严谨的逻辑性和直观的可视化。其分析过程通常遵循以下步骤:

故障树使用一套标准化的图形符号来构建逻辑图,这些符号是分析师进行沟通和推理的通用语言。主要分为逻辑门和事件符号。

表1:故障树分析常用符号

| 类型 | 名称 | 符号 | 含义 |

|---|---|---|---|

| 逻辑门符号 | “与”门 | Z1输出事件 X1 X2 X3 输入事件 |

表示所有输入事件 必须同时发生,输出事件才会发生。 |

| “或”门 | Z1输出事件 X1 X2 X3 输入事件 |

表示只要 任意一个 输入事件发生,输出事件就会发生。 | |

| “异-或”门 | Z1输出事件 NOT X1 X2 输入事件 |

仅当两个输入事件状态不同(一个发生,一个不发生)时,输出事件才发生。 | |

| 制约逻辑门 | Z1输出事件 X1 X2 输入事件 |

除了输入事件外,还需满足额外的制约条件,输出事件才会发生。 | |

| 事件符号 | 上端事件 | □ | 待分析的、不希望发生的顶层故障事件。 |

| 中间事件 | ↓ | 既是下层事件的输出,又是上层事件的输入,可以进一步展开分析。 | |

| 基本(底)事件 | ○ | 故障的根本原因之一,无法或无需再分解,是故障树的“树根”。 | |

| 未展开事件 | △ | 一个事件有原因,但因信息不足或分析目的所限,暂不展开。 | |

| 正常事件 | ○ | 表示一个正常发生、非故障性的事件,但它的发生是某个故障路径的一环。 | |

| 转移符号 | 输入 输出△ |

用于连接大型故障树的不同部分,使图纸保持简洁。 |

让我们通过一个具体的案例,来感受FTA的实际应用威力。

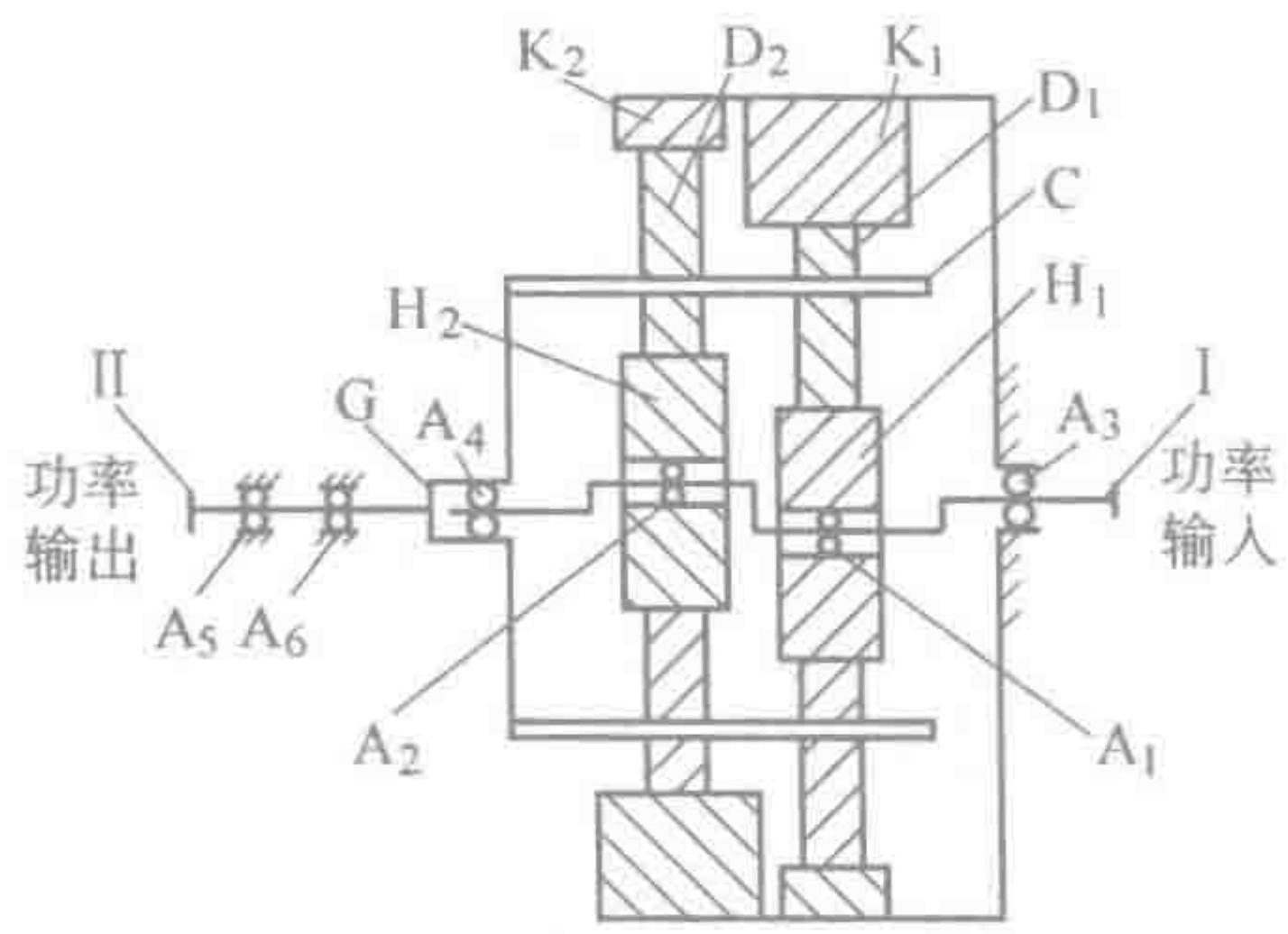

下图展示了一个摆动活齿传动系统及其功能框图。该系统结构复杂,涉及多个轴承、齿轮啮合副和连接件,其核心功能是将输入轴的动力稳定地传递到输出轴。

图1:摆动活齿传动系统示意图

图1:摆动活齿传动系统示意图

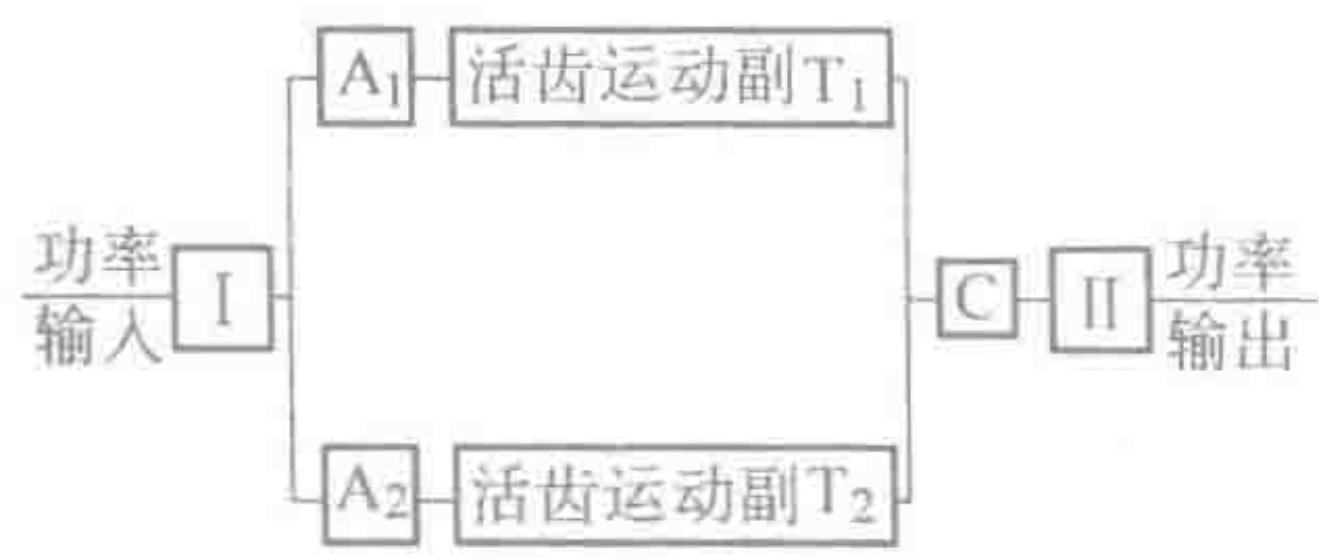

图2:摆动活齿传动系统功能框图

图2:摆动活齿传动系统功能框图

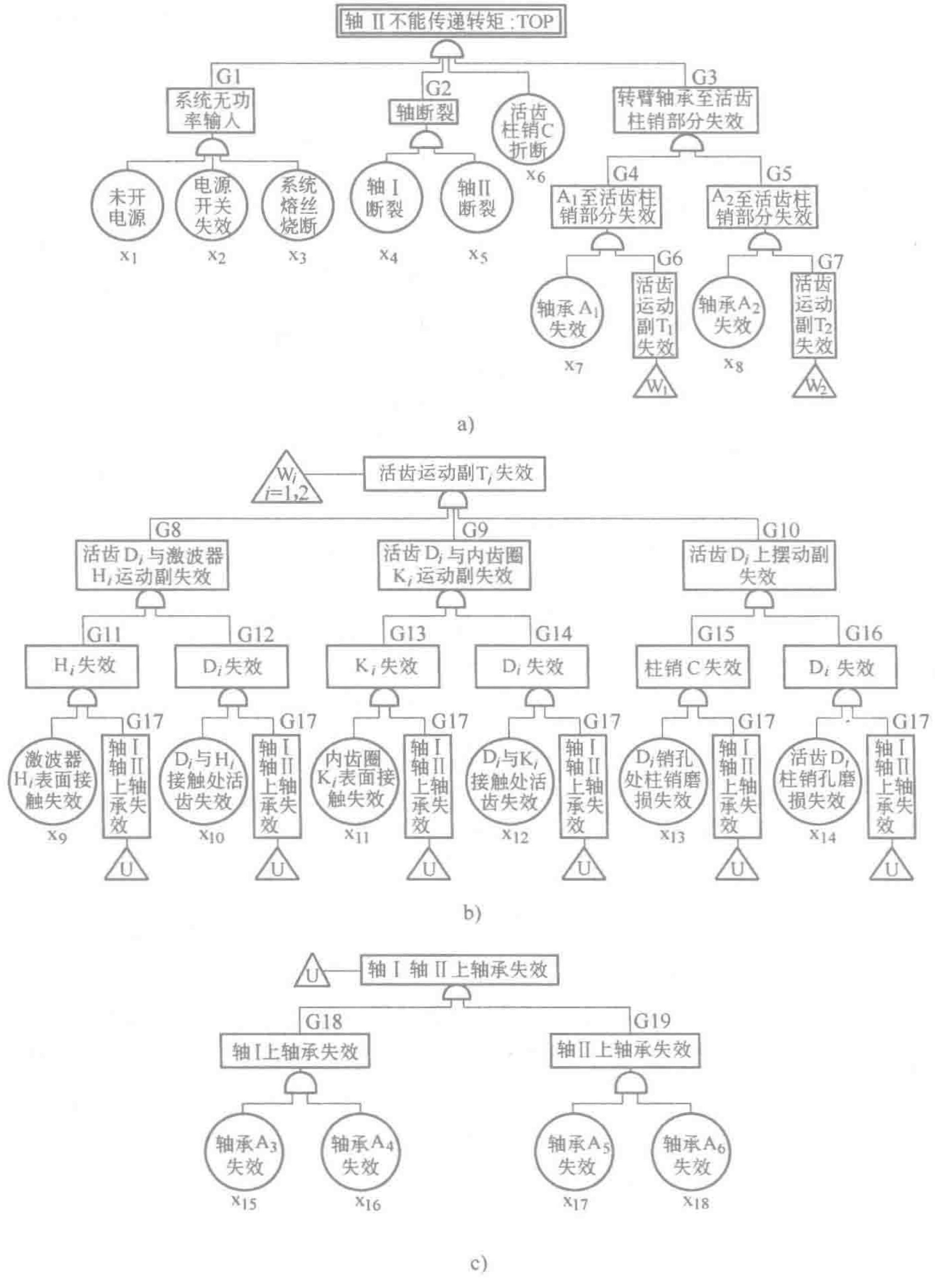

我们设定顶事件为“输出轴Ⅱ不能传递转矩”。基于对系统的理解和一些合理假设(如连接件可靠、活齿架强度足够等),我们开始逐级向下分析:

图3:摆动活齿传动系统故障树(示意)

图3:摆动活齿传动系统故障树(示意)

这张图清晰地揭示了从一个宏观故障到18个底层具体原因(X1至X18)的所有可能逻辑路径,为后续的定量分析和问题定位提供了清晰的路线图。

传统的FTA功能强大,但它建立在一个理想化的假设之上:所有事件的状态都是“0或1”(发生或未发生),且每个基本事件的发生概率都是一个精确的、已知的值。然而,在真实世界中:

这些“模糊”信息的存在,限制了传统FTA的应用深度。为了解决这一痛点,模糊数学被引入FTA,形成了更贴近现实的模糊故障树分析法。

模糊故障树分析的核心思想是,用“隶属度”来替代传统的、非黑即白的概率。隶属度是一个介于0到1之间的数值,它描述一个元素属于某个模糊集合的“程度”。例如,我们可以定义一个“低故障率”的模糊集,一个0.001的故障率可能对这个集合的隶属度为0.9,而一个0.1的故障率隶属度可能只有0.1。

实施模糊FTA,通常包括以下关键步骤:

回到之前的传动系统案例,当我们用模糊数学方法,结合专家经验和部分历史数据对18个底事件的发生概率进行评估后,可以得到如下的量化结果(以均值和分布范围表示):

表2:传动系统部分事件的模糊概率计算结果

| 事件 | 均值m | 分布α,β | 事件 | 均值m | 分布α,β | 事件 | 均值m | 分布α,β |

|---|---|---|---|---|---|---|---|---|

| x1 | 0.0002 | 5.034×10⁻⁵ | x7 | 0.0002 | 5.034×10⁻⁵ | x13 | 0.00001 | 2.517×10⁻⁶ |

| x2 | 0.0010 | 2.517×10⁻⁴ | x8 | 0.0002 | 5.034×10⁻⁵ | x14 | 0.00001 | 2.517×10⁻⁶ |

| x3 | 0.0030 | 7.551×10⁻⁴ | x9 | 0.0010 | 2.517×10⁻⁴ | x15 | 0.0001 | 2.517×10⁻⁵ |

| x4 | 0.0004 | 1.007×10⁻⁴ | x10 | 0.0009 | 2.265×10⁻⁴ | x16 | 0.0001 | 2.517×10⁻⁵ |

| x5 | 0.0007 | 1.762×10⁻⁴ | x11 | 0.0020 | 5.034×10⁻⁴ | x17 | 0.0001 | 2.517×10⁻⁵ |

| x6 | 0.0006 | 1.510×10⁻⁴ | x12 | 0.0010 | 2.517×10⁻⁴ | x18 | 0.0001 | 2.517×10⁻⁵ |

| G18 | 0.0002 | 5.033×10⁻⁵ | G17 | 0.0004 | 1.006×10⁻⁴ | TOP | 0.0060 | 1.506×10⁻³ |

| G6 | 0.0075 | 1.881×10⁻³ | G4 | 0.0075 | 1.881×10⁻³ |

计算结果揭示了一个关键洞察:中间事件G4(转臂轴承至活齿柱销部分失效)的发生概率(0.0075)甚至高于顶事件(0.0060),是整个系统中风险最高的环节。这一结论,是在综合了精确数据和模糊经验后得出的,它为后续的改进工作指明了最优先、最关键的方向。

从简单的部件检测,到构建逻辑严密的故障树,再到拥抱现实世界的不确定性,失效分析的工具箱正在不断进化。当我们跳出单一的材料或工艺视角,从整个系统的逻辑传递路径来审视故障,其根本原因才可能清晰地浮现。这种全局性的诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试数据,而是一个能够指导产品迭代的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式系统级失效诊断。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价